Система газотурбинного наддува и охлаждения наддувочного воздуха

Система газотурбинного наддува и охлаждения наддувочного воздуха

Система газотурбинного наддува и охлаждения наддувочного воздуха за счет использования части энергии отработавших газов обеспечивает подачу предварительно сжатого и охлажденного воздуха в цилиндры двигателя.

Наддув позволяет увеличить плотность заряда воздуха, поступающего в цилиндры, и в том же рабочем объеме сжечь большее количество топлива и повысить литровую мощность двигателя. Применение двигателей с наддувом расширяет эксплуатационные возможности при движении на затяжных подъемах, по пересеченной местности и в горных условиях.

Система газотурбинного наддува двигателя (рис. 41) состоит из двух взаимозаменяемых турбокомпрессоров (ТКР), выпускных и впускных коллекторов и патрубков, охладителя наддувочного воздуха (ОНВ) типа "воздух-воздух", подводящих и отводящих трубопроводов.

Рис. 41. Схема системы газотурбинного наддува и охлаждении наддувочного воздуха (ОНВ)

Воздух в центробежный компрессор турбокомпрессора поступает из воздухоочистителя, сжимается и подается под давлением в ОНВ. и затем охлажденный воздух поступает в двигатель.

Турбокомпрессоры устанавливаются на выпускных патрубках по одному на каждый ряд цилиндров. Выпускные коллекторы и патрубки изготовлены из высокопрочного чугуна. Уплотнение газовых стыков между установочными фланцами турбины турбокомпрессоров, выпускных патрубков и коллекторов осуществляется прокладками из жаростойкой стати. Прокладки являются деталями одноразового использования и при переборках системы подлежат замене. Газовый стык между выпускным коллектором и головкой цилиндра уплотняется прокладкой из асбостального листа, окантованного металлической плакированной лентой.

Выпускные коллекторы выполняются цельнолитыми и крепятся к головкам цилиндров болтами и контрятся замковыми шайбами. Для компенсации угловых перемещений, возникающих при нагреве, под головки болтов крепления выпускного коллектора устанавливаются специальные сферические шайбы.

Система турбонаддува и охлаждения наддувочного воздуха двигателя должна быть герметична. Негерметичность системы приводит к увеличению теплонапряженности деталей, снижению мощности и ресурса двигателя.

Кроме того, негерметичность впускного тракта приводит к "пылевому" износу цилиндро-поршневой группы и преждевременному выходе двигателя из строя.

Смазка подшипников турбокомпрессоров осуществляется от системы смазки двигателя через фторопластовые трубки с металлической оплеткой. Слив масла из турбокомпрессоров осуществляется через стальные трубки в картер двигателя.

На двигателе устанавливается два турбокомпрессора ТКР 7С-6. Вместо турбокомпрессоров ТКР7С-6 могут устанавливаться турбокомпрессоры S2B/7624TAE/0,76D9 фирмы "Schwitzer". Технические характеристики турбокомпрессоров приведены в таблице 4.

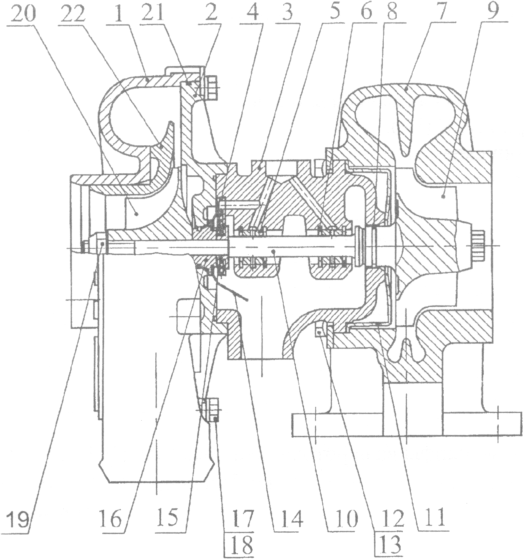

Рис. 42. Турбокомпрессор ТКР 7С-6:

1- корпу с компрессора; 2 - крышка; 3 - корпус подшипников; 4 - подшипник упорный; 5 - подшипник; 6- кольцо стопорное; 7 - корпус турбины; 8 - кольцо уплотнительное; 9 - колесо турбины; 10 - вал ротора; 11- экран турбины; 12 - планка; 13 - болт; 14 - маслоотбрасывающий экран; 15 - втулка; 16 - маслоотражатель; 17 - планка; 18 - болт; 19 - гайка; 20 - колесо компрессора; 21 - кольцо уплотнительное; 22 - диффузор.

Турбокомпрессор ТКР 7С-6 состоит из центростремительной турбины и центробежного компрессора, соединенных между собой подшипниковым узлом. Турбина с двухзаходным корпусом 7 (рис. 42) из высокопрочного чугуна преобразовывает энергию выхлопных газов в кинетическую энергию вращения ротора турбокомпрессора, которая затем в компрессорной ступени превращается в работу сжатия воздуха.

Ротор турбокомпрессора состоит из колеса турбины 9 с валом 10, колеса компрессора 20, маслоотражателя 16 и втулки 15, закрепленных на валу гайкой 19. Колесо турбины отливается из жаропрочного сплава по выплавляемым моделям и сваривается с валом трением.

Колесо компрессора с загнутыми по направлению вращения назад лопатками выполняется из алюминиевого сплава и, после механической обработки, динамически балансируется до величины (0,4 г-мм).

Техническая характеристика турбокомпрессоров

Таблица 4.

Наименование параметров | Двигатель 740.50-360 |

ТКР 7С-6 S2B/7624TAE/0,76D9 | |

Давление наддува (избыточное) при номинальной мощности двигателя, кПа (кгс/см2), не менее | 130 ( 1.3 ) |

Частота вращения ротора при номинальной мощности двигателя, мин-1 | 110000 |

Температура газов на входе в турбину, К (°С): -допускаемая в течении 1 час; -допускаемая без ограничения во времени | 1023 (750) 973 (700) |

Давление масла на входе в турбокомпрессор, при температуре масла 80...95 °С, кПа (кгс/см2): - при частоте вращения коленчатого вала 2200 мин-1 - при частоте вращения коленчатого вала 600 мин-1, не менее | 294...441 (3,0...4,5) 98 (1.0) |

Подшипниковые цапфы вала ротора закаливаются ТВЧ на глубину 1...1,5 мм. После механической обработки ротор динамически балансируется до величины (0.5 г-мм).

Втулка, маслоотражатель, колесо компрессора устанавливаются навал ротора и затягиваются гайкой крутящим моментом 7,8...9,8 Н м (0,8...1,0 кгс-м). После сборки ротор дополнительно не балансируется, лишь проверяется радиальное биение цапф вала. При значении радиального биения не более 0,03 мм на детали ротора наносятся метки в одной плоскости и ротор допускается на сборку турбокомпрессора. При установке ротора в корпус подшипников необходимо совместить метки на деталях ротора. Ротор вращается в подшипниках 5, представляющих собой плавающие вращающиеся втулки. Осевые перемещения ротора ограничиваются упорным подшипником 4, защемленным между корпусом подшипников 3 и крышкой 2. Подшипники выполняются из бронзы.

Корпус подшипников турбокомпрессора с целью уменьшения теплопередачи от турбины к компрессору выполнен составным из чугунного корпуса и крышки из алюминиевого сплава. Для уменьшения теплопередачи между корпусом турбины и корпусом подшипников устанавливается экран 11 из жаростойкой стати. В корпусе подшипников устанавливается маслоотбрасывающий экран 14, который вместе с упругими разрезными кольцами 8 предотвращает утечку масла из полости корпуса.

Для устранения утечек воздуха в соединении "корпус компрессора - корпус подшипников" устанавливается резиновое уплотнительное кольцо 21.

Корпусы турбины и компрессора крепятся к корпусу подшипников с помощью болтов 13, 18 и планок 12, 17. Такая конструкция позволяет устанавливать корпусы под любым углом друг к другу, что в свою очередь облегчает установку ТКР на двигателе.

Обслуживание системы газотурбинного наддува и охладителя наддувочного воздуха в процессе эксплуатации двигателя внешним осмотром проверяется герметичность трассы газопровода отработавших газов, подвода воздуха к двигателю. Периодически проверяется надежность крепления деталей и узлов указанных систем, а при необходимости, производится подтяжка болтов, гаек крепления и хомутов.

Работа турбокомпрессора оказывает существенное влияние на параметры и работоспособность двигателя. Неисправность турбокомпрессора может привести к поломке двигателя. Несмотря на то. что турбокомпрессоры не требуют в эксплуатации регулировок, необходимо систематически выполнять установленные заводом-изготовителем правила технического обслуживания двигателя и периодически контролировать на слух работу турбокомпрессоров

При ТО-2 необходимо проверить легкость вращения роторов турбокомпрессоров. Для этого надо снять приемную трубу системы выпуска отработавших газов. Затем проверитьрукой, как вращается ротор в его крайних осевых и радиальных положениях. Ротор долженвращаться легко, без заеданий и касаний о неподвижные детали турбокомпрессора.

Подшипники турбокомпрессора весьма чувствительны к количеству и чистоте масла, поэтому необходимыми условиями нормальной работы подшипникового узла являются своевременная замена масла и фильтрующих элементов масляного фильтра двигателя, а также применение рекомендованных заводом-изготовителем марок масел.

При сезонном техническом обслуживании турбокомпрессоры один раз в два года рекомендуется снять с двигателя для очистки центробежного компрессора. Агрегат целесообразно снимать вместе с выпускным коллектором. Очистку центробежного компрессора необходимо выполнить в следующей последовательности:

- на торцовые поверхности корпуса компрессора и крышки нанести совмещенные риски. Отвернуть болты крепления корпуса компрессора. Легкими ударами молотка по бобышкам снять корпус компрессора. Осмотреть резиновое уплотнительное кольцо в пазе крышки. При обнаружении дефектов (надрезы, потеря упругости) уплотнительное кольцо заменить на новое;

- осмотреть лопатки колеса компрессора. При обнаружении следов контакта с корпусом компрессора, деформации лопаток или их разрушения турбокомпрессор подлежит ремонту на специализированном предприятии или замене;

- промыть внутреннюю полость корпуса компрессора, поверхность крышки ветошью смоченной в дизельном топливе. При чистке колеса компрессора межлопаточные поверхности рекомендуется прочистить волосяной щеткой с использованием дизельного топлива;

- проверить легкость вращения ротора, заедание ротора не допускается;

- перед сборкой необходимо смазать уплотнительное кольцо моторным маслом, совместить риски, установить корпу с компрессора на диск крышки, затянуть болты динамометрическим ключом.

Еще раз проверить легкость вращения ротора. В крайних осевых и радиальных положениях колеса ротора не должны контактировать с корпусными деталями.

Ввиду того, что ротор турбокомпрессора балансируется с высокой точностью, полная разборка ремонт и обслуживание агрегатов наддува должны осуществляться на специализированных предприятиях, имеющих необходимое оборудование, инструменты, приспособления. приборы и квалифицированный персонал.

При сезонном техническом обслуживании необходимо слить накопившийся в ОНВ конденсат. Порядок выполнения работ см. раздел «Сезонное техническое обслуживание».