Техническое обслуживание автомобиля. Часть 1

ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ АВТОМОБИЛЕЙ

9.1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Техническое обслуживание предназначено для поддержания автомобилей Камаз 6560 в исправном состоянии. Оно является профилактическим мероприятием, проводимым в плановом порядке.

1.2. Марки и количество горюче-смазочных материалов и технических жидкостей, применяемых при обслуживании и ремонте, указаны в "Химмотологической карте автомобилей".

9.2. ВИДЫ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ

Техническое обслуживание автомобилей КАМАЗ 6560 подразделяется на следующие этапы:

- техническое обслуживание в начальный период эксплуатации;

- техническое обслуживание в основной период эксплуатации.

В начальный период эксплуатации автомобиля выполняются следующие виды обслуживания:

- ежедневное обслуживание (ЕО);

- техническое обслуживание ТО-1000;

Техническое обслуживание в основной период эксплуатации подразделяется на следующие виды:

- ежедневное обслуживание (ЕО);

- периодическое техническое обслуживание (ТО-15000);

Основным назначением ежедневного обслуживания является общий контроль за состоянием узлов и систем, обеспечивающих безопасность движения и поддержание надлежащего внешнего вида.

Учитывая, что в начальный период происходит интенсивная приработка, взаимоуста-новка элементов конструкций, выполнять работы в этот период необходимо с особой тщательностью.

Основным назначением периодического технических обслуживания является выявление и предупреждение неисправностей путем своевременного выполнения контрольнодиагностических, крепежных, регулировочных и смазочно-очистительных работ.

9.3. ПЕРИОДИЧНОСТЬ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ

Ежедневное техническое обслуживание автомобиля КАМАЗ 6560 выполняется раз в сутки перед выездом (часть работ) и по возвращении с линии. На стоянках после длительного движения необходимо также проверить техническое состояние автомобиля в объеме ЕО.

В основной период эксплуатации техническое обслуживание выполняется в зависимости от категорий условий эксплуатации с периодичностью, указанной в таблице 9.1.

Таблица 9.1.

Категория условий эксплуатации | Зона движения. Условия движения | Дорожное покрытие и рельеф местности | Периодическое техническое обслуживание, км пробега |

I | За пределами пригородной зоны (более 50 км от границы города) | Д1-Р1-Р3 | 15000 (13500-16500) |

II | За пределами пригородной зоны (более 50 км от границы города) в малых городах (до 100 тыс. жителей) и пригородной зоне | Д1-Р4 Д2-Р1-Р4 ДЗ-Р1-Р3 Д2-Р1 Д1-Р1-Р4 | 13500 (12000-15000) |

III | За пределами пригородной зоны (более 50 км от границы города) в малых городах (до 100 тыс. жителей) и пригородной зоне в больших городах (более 100 тыс. жителей) | Д1-Р5 Д2-Р5 Д3-Р4-Р5 Д4-Р1-Р5 Д1-Р5 Д2-Р2-Р5 Д3-Р1-Р5 Д4-Р1-Р5 Д1-Р1-Р5 Д2-Р1-Р4 Д3-Р1-РЗ Д4-Р1 | 12000 (10500-13500) |

IV | За пределами пригородной зоны (более 50 км от границы города) в малых городах (до 100 тыс. жителей) в больших городах (более 100 тыс. жителей) | Д5-Р1-Р5 Д3-Р4-Р5 Д4-Р2-Р5 Д5-Р1-Р5 | 10500 (9000-11000) |

V | Все зоны | Д6-Р1-Р5 | 9000 (7500-10500) |

Дорожные покрытия:

Д1 - цементобетон, асфальтобетон, брусчатка, мозаика;

Д2 - битумные смеси (щебень или гравий, обработанные битумом);

Д3 - щебень (гравий) без обработки, дегтебетон;

Д4 - булыжник, колотый камень, грунт и малопрочный камень, обработанные вяжущими материалами, зимники;

Д5- грунт, укрепленный или улучшенный местными материалами; лежневое и бревенчатое покрытия;

Д6 - естественные грунтовые дороги; временные внутрикарьерные и отвальные дороги; подъездные пути, не имеющие твердого покрытия.

Типы рельефа местности (определяется высотой над уровнем моря):

Р1- равнинный (до 200 м);

Р2- слабохолмистый (свыше 200 до 300 м);

Р3- холмистый (свыше 300 до 1000 м);

Р4- гористый (свыше 1000 до 2000 м);

Р5- горный (свыше 2000 м).

РЕЖИМЫ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ АВТОМОБИЛЕЙ В НАЧАЛЬНЫЙ ПЕРИОД ЭКСПЛУАТАЦИИ

Ежедневное обслуживание

При необходимости вымыть автомобиль и произвести уборку кабины.

Проверить:

- состояние ремня привода генератора и водяного насоса;

- исправность АБС (антиблокировочной системы) автомобиля по контрольным лампам на панели приборов. Устранить неисправности;

- состояние колес и шин (в т. ч. запасного колеса);

- состояние привода рулевого управления (без применения специального приспособления);

- внешним осмотром и по показаниям штатных приборов автомобиля исправность тормозной системы;

- действие приборов освещения и световой сигнализации;

- работу стеклоочистителей и омывателя;

- осмотреть и проверить герметичность системы подвода и слива масла из турбокомпрессоров. соединений системы питания двигателя с турбонаддувом.

Устранить неисправности.

Довести до нормы:

- уровень масла в картере двигателя;

- уровень жидкости в системе охлаждения;

- слить отстой из фильтров грубой и тонкой очистки топлива;

- слить конденсат из ресиверов по окончанию смены.

Перечень работ для выполнения технического обслуживания автомобилей после обкатки (ТО-1000)

Выполняется в интервале 500 - 1000км пробега.

Вымыть автомобиль Камаз 6560

Проверить:

- герметичность системы питания двигателя воздухом, состояние и герметичность приборов и трубопроводов системы питания топливом, смазочной системы, системы охлаждения, гидроусилителя рулевого управления, гидроподъемника кабины и запасного колеса, подогревателя;

- наличие люфта и неисправностей в приводе ТНВД;

- крепление гаек пальцев и кронштейнов реактивных штанг;

- крепление сошки рулевого механизма, шплинтовку гаек пальцев шарниров рулевых тяг;

- наличие и контрение болта ограничения хода педали тормоза, шплинтовку пальцев штоков тормозных камер;

- крепление гаек пальцев и кронштейна опоры рычага рулевого управления 2-го моста к раме;

- крепление кронштейна дополнительного цилиндра и кронштейна амортизатора 2-го моста;

- шплинтовку вспомогательного тормоза (цилиндра);

- герметичность всех контуров пневмосистемы автомобиля (на слух);

- трассу пролегания и надежность закрепления электропроводки; правильность установки резиновых чехлов на соединительных колодках задних фонарей, датчика спидометра;

- плотность и уровень электролита в аккумуляторных батареях; исправность сигнализации включения КОМ;

- дренажные отверстия в пробка* аккумуляторных батарей; правильность закрепления уплотнителей дверей скобами;

- состояние резинового уплотнения кожуха вентилятора.

- состояние подшипников ступиц колес и тормозных механизмов по нагреву ступиц и тормозных барабанов при обкаточном пробеге. (Рука должна выдерживать температуру нагрева ступицы). При необходимости выполнить регулировку и смазывание. Проверить люфт;

- подтянуть болты крепления головки компрессора.

Устранить неисправности.

Закрепить:

- элементы соединения воздушного тракта, обратив особое внимание на тракт от воздухоочистителя к двигателю;

- фланцы приемных труб глушителя;

- скобы крепления форсунок;

- выпускные коллекторы;

- расширительный бачок;

- кронштейны крепления обечайки вентилятора, кожух вентилятора к радиатору;

- фланцы карданных валов;

- суппорты тормозных механизмов (при разборке узла по необходимости);

- кронштейны и тормозные камеры к фланцам мостов (при разборке узла);

- сошку рулевого механизма;

- механизмы вспомогательной тормозной системы и ее привод;

- кронштейны воздушных ресиверов к раме;

- отъемные ушки передних и задних рессор;

- стяжные болты проушин передних кронштейнов передних и задних рессор, стяжные болты задних кронштейнов передних и задних рессор;

- гайки пальцев и кронштейны реактивных штанг;

- болты и гайки переднего и заднего стабилизаторов поперечной устойчивости;

- заднюю поперечину рамы к лонжеронам;

- гайки пальцев амортизаторов;

- картеры главных передач ведущих мостов;

- рычаги поворотных кулаков;

- гайки колес;

- гайки запасного колеса;

- гнездо аккумуляторных батарей;

- выводы проводов к выводам аккумуляторных батарей;

- генератор, стартер;

- передний бампер;

- подножки кабины и панели крыльев к кабине;

- щитки подножек и фартуки брызговиков, передние грязевые щитки к кабине;

- верхние петли передней облицовки кабины;

- кронштейны зеркал заднего вида;

- стяжные хомуты шлангов на патрубках отопителя;

- кронштейны задней подвески;

- брызговики колес;

- гайки и болты крепления кронштейнов передней подвески к раме.

Отрегулировать:

- тепловые зазоры в клапанном механизме газораспределения, предварительно проверив затяжку болтов крепления головок цилиндров и гаек стоек коромысел;

- натяжение ремня привода генератора и водяного насоса;

- ход штоков тормозных камер;

- направление светового потока фар;

- давление в шинах.

Смазать:

- подшипник натяжного ролика ремней привода генератора и водяного насоса (при наличии масленки);

- верхние подшипники шкворней;

- шарниры рулевых тяг;

- пальцы передних и задних рессор;

- втулки валов разжимных кулаков и регулировочные рычаги тормозных механизмов;

- шарниры, шлицевые соединения и поддерживающую опору карданного вала;

- оси передних опор кабины.

Очистить:

- бумажный элемент воздухоочистителя, предочистителя, ( при наличии) и пылесборник;

- от грязи сапуны (предохранительные клапаны) КП и мостов.

Заменить:

- бумажный фильтроэлемент насоса ГУР.

Довести до нормы уровень:

- масла в картере КП и РК;

- масла в картерах ведущих мостов ;

- масла в бачке гидроусилителя РУ;

- масла в башмаках задней подвески.

Режимы технического обслуживания в основной период эксплуатации

Периодическое техническое обслуживание через каждые 15тыс. км пробега (ТО-15000) (периодичность см. табл. 9.1)

Вымыть автомобиль, обратив особое внимание на агрегаты и системы, которым проводится обслуживание.

Двигатель

Проверить:

- крепление корпуса газовой центробежной турбины и патрубка впускного коллектора

- герметичность системы питания двигателя воздухом;

- состояние и действие жалюзи радиатора;

- состояние и действие троса ручного управления подачей топлива;

- состояние и действие троса останова двигателя.

Закрепить:

- передние и задние опоры силового агрегата;

- радиатор;

- кронштейны и хомуты топливного бака к раме.

Отрегулировать:

- натяжение приводных ремней;

- тепловые зазоры клапанов механизма газораспределения, предварительно проверив затяжку болтов головок цилиндров и гаек стоек коромысел;

- продуть гофрированные пластины охладителя наддувочного воздуха (ОНВ) сжатым воздухом.

Карданная передача

Проверить:

- состояние и зазор в шарнирах карданных валов;

- крепление фланцев карданных валов

- состояние и зазор в шлицевых соединениях карданных валов.

Устранить неисправности.

Мосты, ступицы

Проверить:

- герметичность мостов;

- люфт подшипников шкворневых соединений (при вывешенных колесах);

- состояние подшипников ступиц колес (при снятых ступицах);

- состояние тормозных барабанов, колодок, накладок, стяжных пружин и разжимных кулаков (при снятых барабанах);

- работу межосевого дифференциала;

- работу механизма блокировки межколесного дифференциала.

Устранить неисправности.

Отрегулировать:

- схождение передних колес;

- подшипники ступиц, колес (при вывешенных колесах);

- подшипники шкворней переднего моста.

Закрепить:

- редукторы мостов;

- гайки фланцев валов зубчатых колес (при наличии зазора).

Подвеска, рама, колеса

Проверить:

- состояние рамы;

- крепление гаек колес.

Устранить неисправности.

Закрепить:

- стремянки передних и задних рессор;

- болты отъемных ушков передних и задних рессор;

- стяжные болты проушин передних кронштейнов передних рессор;

- верхние кронштейны реактивных штанг;

- болты и гайки переднего и заднего стабилизаторов поперечной устойчивости;

- кронштейны и хомуты топливного бака к раме;

- кронштейны задней подвески к раме;

- стопорный клин пальца задней рессоры;

Отрегулировать:

- осевой зазор в башмаках задней подвески;

При необходимости выполнить перестановку колес (неравномерный износ).

Рулевое управление

Проверить:

- шплинтовку гаек шаровых пальцев рулевых тяг (внешним осмотром);

- люфт в шарнирах рулевых тяг;

- люфт в шарнирах карданного вала рулевого управления;

- наличие или отсутствие люфта сошки рулевого механизма;

Устранить неисправности.

Закрепить рычаги поворотных кулаков;

- отрегулировать свободный ход рулевого колеса.

Заменить фильтрующий элемент насоса ГУР (через 100 тыс.км пробега, но не реже 1 раза в год).

Тормозная система

Проверить:

- работоспособность компрессора;

- работоспособность пневмопривода манометрами по контрольным выводам;

- шплинтовку пальцев штоков тормозных камер;

- действие вспомогательной тормозной системы;

Устранить неисправности.

Закрепить:

- тормозные камеры, кронштейны тормозных камер и суппорты;

- кронштейны ресиверов к раме.

Отрегулировать ход штоков тормозных камер.

Промыть защитные сетки в тормозном кране, ускорительных клапанах и клапане управления тормозами прицепа.

Электрооборудование

Проверить:

состояние тепловых и плавких предохранителей;

исправность электрической цепи выключателя контрольной лампы засоренности масляного фильтра;

состояние электропроводки (надежность закрепления проводов скобами, отсутствие провисания, потертостей, налипания комьев грязи или льда);

напряжение в цепи электропитания при средних оборотах двигателя; состояние и надежность крепления соединительных колодок выключателя аккумуляторных батарей, привода спидометра, передних и задних фонарей, пучков проводов передних и задних фонарей, выключателей контрольных ламп блокировки межосевого и межколесного дифференциалов и управления демультипликатором.

Устранить неисправности

Провести техническое обслуживание:

- стартера ( 2ТО или 30 тыс км.);

- генератора ( 2ТО или 30 тыс км.).

Закрепить электропровода к выводам стартера.

Отрегулировать направление светового потока фар.

Кабина

Проверить:

- состояние и действие запорного устройства и ограничителя механизма подъема и опускания кабины;

- состояние и действие стеклоподъемников, замков дверей;

- состояние сидений;

- уровень жидкости, герметичность и работоспособность гидроподъемника кабины.

Устранить неисправности.

Закрепить:

- рессоры задних опор кабины;

- оси опор рычагов торсионов.

Смазочные, очистительные и заправочные работы

Довести до нормы:

- уровень масла в картерах КП и РК;

- уровень масла в картерах мостов;

- уровень масла в башмаках задней подвески;

- уровень электролита в аккумуляторных батареях;

- уровень масла в насосе гидроподъемника кабины и запасного колеса;

- уровень масла в бачке насоса гидроусилителя РУ ( 2ТО или 30 тыс км.);

Промыть:

- фильтр грубой очистки топлива;

-внутреннюю полость корпуса компрессора, экран, удалить отложения с поверхностей лопаток колеса компрессора (работа производится при снятых турбокомпрессорах, но не реже 1 раза в два года).

Заменить:

- масло в системе смазки двигателя;

- фильтрующие элементы фильтра тонкой очистки топлива;

- фильтрующие элементы масляного фильтра;

- фильтрующий элемент насоса ГУР (через 100 тыс.км, но не реже 1 раза в год);

- масло в башмаках задней подвески(через 30 тыс.км. но не реже 1 раза в год);

- масло в картерах мостов (через 60 тыс. км, но не реже 1 раза в год);

- масло в бачке насоса гидроусилителя РУ (через 30 тыс.км, но не реже 1 раза в 2 года);

- смазку в подшипниках ступиц колес (через 30 тыс. км, но не реже 1 раза в год). Очистить или заменить фильтрующий элемент воздушного фильтра.

Очистить от грязи сапуны КП, РК и клапаны мостов.

Смазать:

- подшипники водяного насоса (при наличии масленки);

- ролик натяжения ремня привода генератора и водяного насоса (при наличии масленки);

- телескопический толкатель управления подачей топлива;

- шарниры, шлицевые соединения (при наличии масленок) карданных валов и подшипник промежуточной опоры;

- верхние подшипники шкворней;

- шарниры рулевых тяг;

- пальцы передних и задних рессор;

- втулки валов разжимных кулаков;

- регулировочные рычаги тормозных механизмов;

- штекерные соединения, находящиеся на раме;

- клеммы аккумуляторных батарей;

- оси передних опор кабины;

Дополнительно осенью

Проверить действие системы отопления и обдува ветровых стекол.

Проверить работу регулятора давления и термодинамической осушки.

Промыть каналы и фильтры электромагнитного клапана, крана топливного бачка подогревателя, форсунку пускового подогревателя.

Закрепить:

- насосный агрегат, теплообменник, патрубки, выпускную трубу предпускового подогревателя.

Очистить:

- электроды свечей предпускового подогревателя;

- камеру сгорания и газоход теплообменника.

- электроды свечей ЭФУ.

Слить конденсат из охладителя наддувочного воздуха (ОВН) (при наличии пробки). Слить летнее топливо из топливопроводов ЭФУ.

Проверить действие предпускового подогревателя, устранить неисправности.

Сменить:

смазку в шарнирах равных угловых скоростей (через 2ТО или 30 тыс. км.);

охлаждающую жидкость (TOCOЛ А-40, TOCOЛ А-65) (через 60 тыс.км, но не реже 1 раза в год).

Примечание: * Периодичность смены охлаждающей жидкости «Лена» 1 раз в два года. ** Обслуживание и периодичность смены масла в КП и РК фирмы ZF согласно руководству по эксплуатации (раздел 13).

9.4. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ СОСТАВНЫХ ЧАСТЕЙ АВТОМОБИЛЯ КАМАЗ 6560

9.4.1. Двигатель

Проверка герметичности системы питания двигателя воздухом.

Примечание: Следует помнить, что при нарушении герметичности системы впуска воздуха и подсосе неочищенного воздуха сокращается срок службы двигателя в десятки раз.

1) при нарушении герметичности в соединениях тракта надежно затянуть хомуты;

2) резиновые шланги, патрубки и прокладки с трещинами заменить;

3) некруглость посадочных поверхностей под резиновые шланги и патрубки на штампованных патрубках устранить правкой, на литых патрубках - зачисткой.

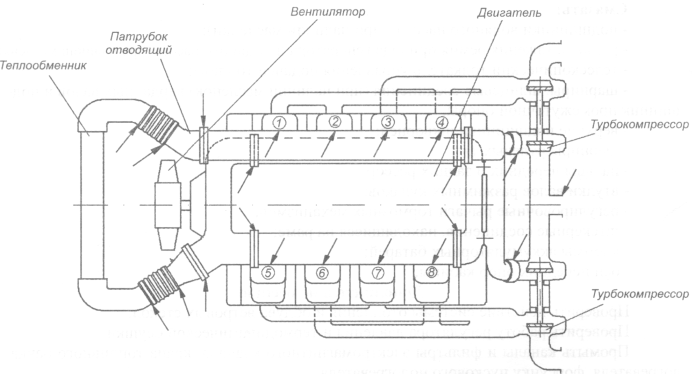

Рис. 9.1. Схема расположения мест (указаны стрелками), подлежащих контролю при проверке герметичности системы питания двигателя воздухом.

Порядок проверки следующий:

- снять крышку корпуса воздушного фильтра и вынуть фильтрующий элемент из корпуса фильтра

- вставить в корпус воздушного фильтра 8 приспособление (заглушку 3) для проверки герметичности воздушного тракта и закрепить его гайкой, используя плоскую шайбу с паранитовой или резиновой прокладкой 10

- разместить дымообразующий материал (например, промасленную ветошь), в скобе 4 горловины приспособления и зажечь её. С начала интенсивного дымообразования вставить скобу с дымящейся ветошью в горловину и плотно закрыть крышкой 9.

- заполнить систему воздухом. Источником сжатого воздуха могут служить: ручной шинный насос, пневматическая система автомобиля или промышленная сеть сжатого воздуха с давлением, не превышающим 0,8 МПа (8,0 кгс/см2). Сжатый воздух из ресивера автомобиля или промышленной сети подводится через редуктор давления 7, который автоматически понижает давление до 0,01...0,02 МПа (0,1......0,2 кгс/см2), и соединительный патрубок 6. При отборе сжатого воздуха от ресиверов можно использовать шланг для накачки шин, который подсоединяется к редуктору давления 7 через переходник.

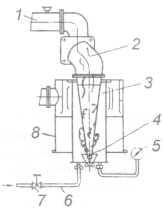

Рис. 9.2. Схема установки приспособления для проверки герметичности впускного тракта в корпусе воздушного фильтра: 1 - впускной коллектор двигателя; 2 - воздуховод от фильтра к двигателю; 3 - приспособление для проверки герметичности впускного тракта; 4 - скоба с дымообразующим материалом; 5 - манометр; 6 - подвод сжатого воздуха; 7 - редуктор давления (или кран).

Рис. 9.3. Приспособление для проверки герметичности впускного тракта: 3 - приспособление для проверки герметичности впускного тракта; 4 - скоба с дымообразующим материалом; 7 - редуктор давления (или кран); 8 - корпус воздушного фильтра; 9 - крышка; 10 - прокладка; С - подвод сжатого воздуха.

Места неплотностей соединений определяются по выходящему дыму (показано стрелками на рис. 9.2, 9.3), если дым не выходит в течении 3 мин, то впускной тракт герметичен, если имеет место нарушение герметичности, то необходимо подтяжкой или заменой элементов соединения устранить негерметичность впускного тракта;

После устранения неплотностей надо провести контрольную проверку герметичности тракта. Установить фильтрующий элемент в корпус воздушного фильтра и закрыть крышку корпуса фильтра.

Момент затяжки гайки крепления фильтроэлемента 7...10 Н-м (0,7...1,0 кгс-м).

Регулировка натяжения ремня привода генератора и водяного насоса

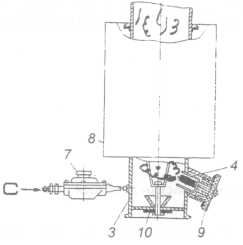

Регулировка натяжения ремня привода водяного насоса и генератора 2 (рис. 9.4) привода генератора, водяного насоса выполняется следующим образом:

- ослабить болты и гайки крепления генератора;

- вращением болта натяжного 6 обеспечить необходимое натяжение ремня;

- затянуть болты и гайки крепления генератора.

После регулировки проверить натяжение ремня:

- правильно натянутый ремень 2 при нажатии на середину наибольшей ветви усилием F = (44,1±5) Н ((4,5±0,5) кгс) должен иметь прогиб - 6...10 мм.

Регулировка тепловых зазоров клапанов механизма газораспределения

Рис. 9.4. Схема проверки иатяжения ремней привода генератора и водяного насоса с расположением вентилятора по оси коленчатого вала: 1 - шкив водяного насоса; 2 - ремень поликлиновой; 3 - шкив коленчатого вала; 4 - ролик направляющий; 5, 10 - болты; 6 - болт натяжной; 7, 9 - гайки; 8 - шкив генератора.

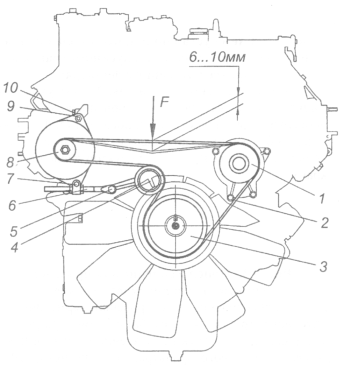

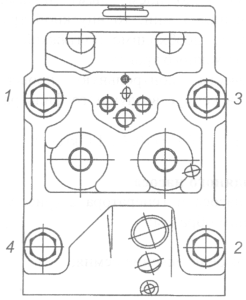

Болты крепления головки цилиндра последовательности, указанной на рисунке 9.5.

Момент затяжки головок цилиндров 190-210 Н-м (19-21 кгс-м); гаек крепления стоек коромысел 45-54 Н-м (4,5-5,4 кгс-м); гайки регулировочного винта коромысла 33-41 Н-м (3,4-4,2 кгс-м).

Рис. 9.5. Последовательность затяжки болтов крепления головки.

Перед ввертыванием резьбу болтов смазать тонким слоем графитовой смазки.

После затяжки болтов необходимо отрегулировать зазоры между клапанами и коромыслами.

Зазоры проверять на холодном двигателе или не ранее, чем через 30 мин. после остановки двигателя. При этом подача топлива должна быть выключена. Величина зазора должна быть: для впускного клапана 0,25-0,30 мм, для выпускного клапана 0,35-0,40 мм (рис. 9.6).

Рис. 9.6. Регулировка зазоров между носиком коромысла и клапан.

Для 1, 2, 3 и 4-го цилиндров передний клапан - впускной, а для 5, 6, 7 и 8-го цилиндров выпускной. Тепловые зазоры регулировать одновременно в двух цилиндрах, следующих по порядку работы один за другим, во время такта сжатия (или рабочего хода) в этих цилиндрах. Клапаны регулируемых цилиндров в этот момент должны быть закрыты. Для регулировки зазоров коленчатый ван необходимо установить последовательно в положение I, II, III, IV. Положение I коленчатого вала определяется относительно начала впрыска топлива в 1 -й цилиндр, последующие положения - поворотом коленчатого вала из I-го положения на углы 180, 360, 540 градусов.

Последовательность регулировки зазоров по цилиндрам в каждом из положений определяется порядком работы:

1-5 | 4-2 | 6-3 | 7-8 |

I | II | III | IV |

Последовательность операций при регулировке: 1-5 4-2 6-3 7-8

- снять крышки головок цилиндров;

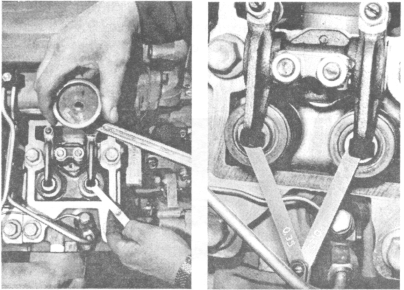

- проверить затяжку болтов крепления цилиндров (рис. 9.7);

- расконтрить гайки крепления стоек коромысел, проверить затяжку (рис. 9.8);

Рис. 9.7. Проверка затяжки болтов головок цилиндров.

Рис. 9.8. Расконтрить гайки крепления стоек коромысел.

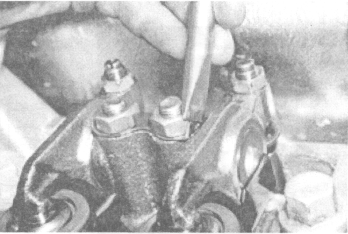

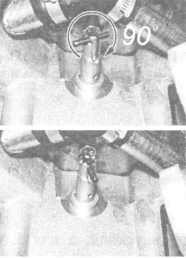

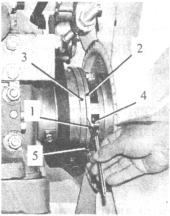

- оттянуть фиксатор на картере маховика, повернуть его на 90° и отпустить, при этом фиксатор под действием пружины установится в нижнее положение (рис. 9.9);

- снять крышку люка в нижней части картера сцепления (для проворота маховика ломиком) (рис. 9.10);

Рис. 9.9. Установка фиксатора в глубокий паз.

Рис. 9.10. Проворот маховика.

- проворачивая коленчатый вал по ходу вращения, установить его в такое положение, при котором фиксатор под действием пружины войдёт в зацепление с маховиком. При этом указатель на корпуса ТНВД и метка на фланце полумуфты ведомой привода ТНВД должны совпадать (рис. 9.11). Это положение коленчатого вала соответствует началу подачи топлива в 1-й цилиндр. При этом шпоночный паз на ведущей полумуфте должен находится в горизонтальной плоскости на стороне восьмого цилиндра. Если риски не совпадают (находятся внизу), необходимо выводя фиксатор из зацепления с маховиком, провернуть коленчатый вал на один оборот. При этом фиксатор должен вновь войти в зацепление с маховиком. Проворачивать коленчатый вал нужно ломиком, вставляя его в отверстия, расположенные по периферии маховика. Поворот маховика на угол, равный промежутку между двумя соседними отверстиями, соответствует повороту коленчатого вала на 30° (всего на маховике 12 отверстий). Оттянуть фиксатор, преодолев усилие пружины, повернуть его на 90° и установить в верхнее положение. Повернуть коленчатый вал по ходу вращения на 60°, установив его тем самым в положение I. В этом положении клапаны регулируемых цилиндров закрыты, штанги указанных цилиндров должны легко проворачиваться от усилия руки.

Рис. 9.12. Положение полумуфты ведущей: 1 - шпонка; 2 - стяжной болт.

Рис. 9.13. Установка фиксатора в мелкий паз.

Рис. 9.11. Положение метки и указателя.

- проверить динамометрическим ключом момент затяжки гаек крепления стоек коромысел регулируемых цилиндров. Проверить щупом зазор между носками коромысел и торцами клапанов регулируемых цилиндров. Если они не укладываются в указанные выше пределы, их надо отрегулировать.

- для регулировки зазора необходимо ослабить контровочную гайку регулировочного винта, вставить в зазор щуп нужной толщины и, вращая винт отвёрткой, установить требуемый зазор. Придерживая винт отвёрткой, затянуть гайку и проверить величину зазора. Щуп толщиной 0,25 мм для впускного клапана и 0,35 мм для выпускного клапана должен проходить свободно, а толщиной 0,30 мм для впускного и 0,40 мм для выпускного - с усилием. Момент затяжки гайки регулировочного винта должен быть равен 33-41 Н-м (3,4-4,2 кгс-м). Дальнейшую регулировку зазоров в клапанном механизме проводить попарно в цилиндрах, соответствующих положениям II, III, IV.

- установить крышку люка сцепления; установить крышки головок цилиндров.

Пустить двигатель, прослушать его работу. При правильно отрегулированных зазорах стуков в клапанном механизме не должно быть.

Проверка и регулировка зазора в электромагнитной муфге привода вентилятора

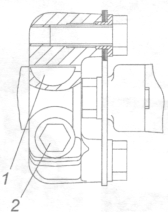

В процессе эксплуатации автомобиля периодически проверяйте и при необходимости регулируйте величину зазора между шкивом 3 и фрикционным диском муфты 2. Зазор должен составлять 0,6±0,1 мм.

Рис. 9.14. Регулировка зазоров между шкивом и фрикционным диском муфты.

Регулировку зазора (рис. 9.14) производите тремя подпружиненными регулировочными болтами 4, которые при вворачивании в резьбовые отверстия ступицы вентилятора упираются во фрикционный диск 2 и поджимают его к шкиву 3. Проверяйте зазор по всей окружности шкива.

При выходе из строя электромагнитной катушки диск 2 и шкив 3 можно временно соединить между собой механически путём сжатия их между собой тремя болтами М 8x20. Для этого, вращая вентилятор, совместите пазы 5 в диске 2 с резьбовыми отверстиями в шкиве 3, затем вверните в отверстия болты с пружинными и плоскими шайбами. При первой же возможности неисправную катушку замените, а болты выверните.

Обслуживание смазочной системы

Уровень масла проверять через 4...5 минут после останова двигателя, установив изделие на ровной горизонтальной площадке. Уровень должен быть около метки «В», что соответствует требуемому количеству масла в двигателе. Между метками «Н» и «В» объем масла в картере составляет около 4 литров.

Для смены масла необходимо прогреть двигатель до температуры охлаждающей жидкости 70...90 °С, остановить его, слить масло из картера масляного, вывернув из картера сливную пробку. Сливая масло из двигателя нужно обратить внимание, нет ли в масле воды и металлических частиц. Наличие их указывает на необходимость ремонта двигателя. Заливать масло в картер двигателя надо в следующем порядке:

- открыть горловину, предварительно очистив ее от пыли и грязи;

- залить масло до отметки «В» на указателе уровня масла;

- пустить двигатель и дать ему поработать 5 минут на малой частоте вращения коленчатого вала для заполнения масляных полостей в двигателе;

- остановить двигатель и по истечении 4...5 минут, долить масло до отметки «В» на указателе уровня масла.

Доливать масло в картер двигателя после длительной стоянки нужно в последовательности операций, изложенных выше. При смене масла надо менять фильтрующие элементы фильтра очистки масла. Сорта масел, допускаемые к применению, приведены в разделе «Эксплуатационные материалы» настоящего руководства (см. приложение).

Смену фильтрующих элементов фильтра очистки масла необходимо осуществлять в следующем порядке:

- вывернуть сливные пробки на обоих колпаках и слить масло в емкость;

- отвернуть колпаки ключом на 27 за бобышку;

- вынуть фильтрующие элементы из колпаков;

- промыть дизельным топливом внутреннюю полость колпаков;

- проверить состояние уплотнительных колец колпаков и, при необходимости, заменить;

- установить новые фильтрующие элементы: полнопоточный - в больший колпак (ближе к вентилятору), частичнопоточный - в меньший колпак (фильтрующие элементы невзаимозаменяемые);

- залить в каждый колпак по 1,5 литра чистого масла;

- смазать резьбу на колпаках, уплотнительные кольца и прокладки моторным маслом;

- завернуть колпаки в корпус;

- на работающем двигателе проверить, нет ли течи масла в соединениях, при обнаружении течи провести подтяжку или заменить уплотнительные элементы.

При обслуживании использовать фильтрующие элементы: 7405.1012040 (полнопоточный) и 7405.1017040 (частичнопоточный), изготавливаемые предприятиями, имеющими официальное заключение ОАО «КАМАЗ» на поставку запасных частей.

Несвоевременная смена масла или фильтрующих элементов, применение нерекомендуемых сортов масел и фильтрующих элементов, а также загрязненных масел, приводит к разрушению вкладышей и поломке двигателя.