Техническое обслуживание автомобиля. Часть 2

Замена масла в гидроприводе вентилятора системы охлаждения двигателя

Масло заливается через заливную горловину бака до верхней метки указателя уровня масла.

Заливка масла осуществляется только через фильтр (10 мкм). Сливается масло через сливное отверстие.

Первая замена масла должна быть выполнена непосредственно сразу после начала работы вентилятора привода системы охлаждения двигателя. Замену масла производить через 2000-3000 часов работы.

Необходимость более ранней замены масла может возникнуть в случае засоренности масляного фильтра.

Фильтры с индикатором загрязненности должны проверяться ежедневно, (после достижения рабочей температуры масла) по сигнализации индикатора засоренности масляного фильтра. В случае срабатывания индикатора засоренности масляного фильтра (находится на масляном баке) необходимо сменить фильтроэлементы.

Кроме того, масло необходимо сменить, если при визуальном осмотре обнаружены признаки, описанные в таблице Определение состояния гидравлической жидкости визуальным контролем.

После запуска двигателя произвести включение вентилятора вручную длительностью 30 секунд перемещением вверх рычага на блоке клапанов. Вентилятор должен вращаться по часовой стрелке при взгляде со стороны радиатора.

ВНИМАНИЕ!

В целях безопасности, пока система под давлением, запрещено вывинчивать соединения или отвинчивать какие-либо устройства. Сначала снизьте давление, выключите насосы и освободите накопители.

Медленно увеличивайте давление.

Постоянно следите за показаниями контрольно-измерительных приборов.

Обратите внимание на необычные шумы.

Следите за уровнем масла, долейте при необходимости.

Проверьте регулировку редукционных клапанов, добавляя давление ичи замедляя систему.

Проверьте на герметичность.

Отключите приводной агрегат.

Подтяните все винтовые соединения, даже если они не протекают. Производите подтяжку только тогда, когда система не под давлением.

Определение состояния гидравлической жидкости визуальным контролем | ||

Результат | Загрязнение | Возможная причина |

Темный цвет | Продукты окисления | Перегрев, небрежная смена масла |

Помутнение | Вода или пена | Попадание воды или воздуха |

Отделение воды | Вода | Попадание воды, например охлаждающей жидкости |

Пузырьки воздуха | Воздух | Проникновение воздуха, например, из-за отсутствия масла или из-за утечки во всасывающем трубопроводе |

Загрязнение осадком | Большие посторонние частицы | Абразивный износ |

Запах горелого масла | Продукты старения | Перегрев |

Проверка уровня масла

Нормальный уровень масла в бачке (бак находится за кабиной) должен находиться между верхней и нижней метками на смотровом окне указателя уровня масла (рис. 9.15).

Рис. 9.15. Бак масляный гидросистемы вентилятора:1 - бак масляный; 2 - крышка горловины заливной; 4 - индикатор засоренности масляного фильтра; 5 - фильтр масляный; 6 - пробка сливного отверстия.

Обслуживание системы питания топливом

В процессе эксплуатации двигателя и особенно в начальный ее период необходимо регулярно проверять момент затяжки гайки 5 (рис. 7.32) крепления скоб форсунок и болта 11 (рис. 9.16) ведущей полумуфты привода ТНВД.

Регулярно сливайте отстой из фильтров тонкой и предварительной очистки топлива. Методика обслуживания фильтра предварительной очистки топлива приведена в описании фильтра. Для слива воды из фильтра тонкой очистки топлива отвернуть на два-три оборота сливные пробки 10 (рис. 7.35). Отстой сливать до появления чистого топлива.

Смену фильтрующих элементов фильтра тонкой очистки топлива рекомендуется проводить каждые 20000 км пробега изделия или 560 часов работы двигателя, для чего:

- вывернуть на два-три оборота сливные пробки и слить топливо из колпаков фильтра в посуду, затем ввернуть пробки;

- вывернуть болты крепления колпаков фильтра, снять колпаки и удалить загрязненные фильтрующие элементы;

- промыть колпаки дизельным топливом;

- установить в каждый колпак новый фильтрующий элемент с уплотнительными прокладками, установить колпаки с фильтрующими элементами и затянуть болты;

- прокачать систему насосом предпусковой прокачки топлива;

- пустить двигатель и убедиться в герметичности фильтра.

Подтекание топлива устранить подтяжкой болтов крепления колпаков.

Проверку и обслуживание ТНВД проводить в специализированных и аттестованных сервисных центрах ОАО «ЯЗДА», ОАО «КАМАЗ» и фирмы «БОШ».

Давление начала впрыскивания топлива форсунок регулируется на стенде путем установки регулировочных шайб под пружину при снятых гайке, распылителе, проставке и штанге. При увеличении общей толщины регулировочных шайб (повышение сжатия пружин) давление начала впрыскивания возрастает. Изменение толщины шайб на 0,05 мм приводит к изменению давления начала впрыскивания на 0,30...0,35 Мпа (3,0...3,5 кгс/см2). Количество устанавливаемых шайб должно быть не более трех.

Давление начала впрыскивания - согласно требованиям таблицы 7.1.

Начало и конец впрыскивания топлива должны быть четкими. Распылитель не должен иметь подтеканий. Впрыскивание должно сопровождаться характерным звуком. Замена одной какой-либо детали (корпуса распылителя или иглы) не допускается, так как они составляют прецизионную пару.

После обслуживания и ремонта V-образные и рядные ТНВД устанавливать на двигатель в следующей последовательности:

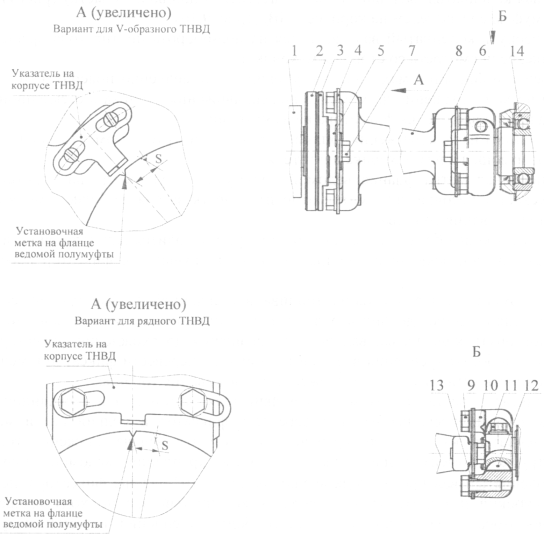

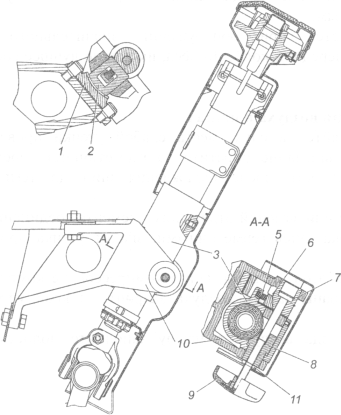

1 Собрать ТНВД с валом привода согласно рис. 9.16 в зависимости от комплектации двигателя, при этом необходимо совместить установочную метку на фланце ведомой полумуфты с указателем на корпусе ТНВД. Допустимое смещение установочной метки в сторону увеличения угла опережения впрыскивания топлива - не более 2-х мм.

2 В ТНВД залить (проконтролировать уровень) моторное масло, применяемое на двигателе, до уровня сливного отверстия.

3 Установить фиксатор в паз маховика. При этом метка на детали поз. 2 должна быть расположена вверху, а шпонка 12 должна быть расположена в горизонтальной плоскости на стороне восьмого цилиндра. Ведущую полумуфту установить на вал ведомой шестерни привода ТНВД, не затягивая стяжного болта.

4 Установить ТНВД с приводом на двигатель. Затянуть болты крепления ТНВД к блоку цилиндров перекрестным методом в два приема. Моменты затяжки приведены в приложении А. ТНВД с приводом в развале блока цилиндров должен быть закреплён без перекосов.

5 Закрепить болтами 10 пакет задних пластин привода ТНВД, предварительно установив в них центрирующие втулки 13.

6 Стяжной болт 11 затягивать в последнюю очередь. Для этого необходимо его ослабить так, чтобы ведущая полумуфга могла свободно перемещаться вдоль вала и занять оптимальное положение, исключающее осевое напряжение и деформацию (изгиб) передних и задних пластин. После этого затянуть болт крепления полумуфты

7 После окончания установки и регулировки рукоятку фиксатора маховика установить в мелкий паз на корпусе фиксатора.

8 Затянуть гайки топливопроводов высокого давления

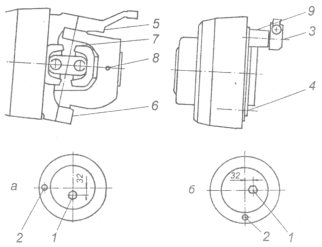

Рис. 9.16 Установка привода ТНВД на двигателях: 1 - корпус ТНВД; 2 - полумуфта ведомая; 3 - фланец ведомой полумуфты; 4, 6 - пакеты компенсирующих пластин; 5 - фланец центрирующий; 7,9 - болты крепления; 8 - вал привода; 10 - полумуфта ведущая; 11 - болт полумуфты ведущей; 12 - шпонка; 13 - втулка центрирующая; 14 - подшипник 306 в картере агрегатов. S - допускаемое смещение установочной метки в сторону увеличения угла опережения впрыскивания топлива не более 2-х мм.

Проверку установки и регулировки угла опережения впрыскивания топлива с помощью моментоскопа проводить в следующем порядке:

1 Отсоединить трубку высокого давления от восьмой секции ТНВД

2 На штуцер восьмой секции установить моментоскоп.

3 У двигателей с V-образным ТНВД с электронным регулятором, при помощи специального диагностического оборудования и ЭБУ установить положение рейки, соответствующее 100 %-му перемещению (контролируется датчиком положения рейки).

У двигателей с рядным ТНВД с электронным регулятором, при помощи специального диагностического оборудования и ЭБУ установить напряжение электрического сигнала положения рейки ТНВД - 4,7 В.

У двигателей с рядным ТНВД с механическим регулятором, рычаг привода управления регулятором 3 перевести в среднее положение (рис. 7.34).

4 Заполнить топливную систему двигателя топливом с помощью стендового топливопрокачивающего насоса.

5 Вращая коленчатый вал двигателя, заполнить топливом стеклянную трубку моментоскопа (ВНИМАНИЕ! Коленчатый вал вращать только вручную).

6 Вращая коленчатый вал двигателя, совместить установочную метку (риску) фланца ведомой полумуфты с указателем на корпусе ТНВД (рис. 9.16).

7 Провернуть коленчатый вал двигателя на пол-оборота против хода вращения (по часовой стрелке, если смотреть со стороны маховика).

8 Перевести фиксатор маховика в глубокий паз и медленно повернуть коленчатый вал двигателя по ходу вращения до момента начала движения топлива в стеклянной трубке моментоскопа или до вхождения фиксатора в паз маховика.

Если в момент начала движения топлива в стеклянной трубке моментоскопа:

- фиксатор вошел в паз маховика двигателя;

- установочная метка фланца ведомой полумуфты и указатель на корпусе ТНВД совпали (допускается несовпадение метки относительно указателя не более 2 мм в сторону опережения впрыскивания топлива);

- головка стяжного болта 11 ведущей полумуфты находится как показано (рис. 9.16), то угол опережения впрыскивания топлива установлен правильно, фиксатор перевести в мелкий паз.

Если в момент начала движения топлива в стеклянной трубке моментоскопа паз маховика двигателя не дошел до фиксатора, ослабить болты крепления ведомой полумуфты и медленно повернуть коленчатый вал по ходу вращения до вхождения фиксатора в паз маховика, затянуть болты крепления ведомой полумуфты, перевести фиксатор в мелкий паз и проверить точность установки угла опережения впрыскивания топлива.

Если фиксатор вошел в паз маховика двигателя, а топливо в стеклянной трубке моментоскопа не двинулось, необходимо перевести фиксатор в мелкий паз и медленно повернуть коленчатый вал по ходу вращения до момента начала движения топлива в стеклянной трубке моментоскопа, ослабить болты крепления ведомой полумуфты, провернуть коленчатый вал против хода вращения на 4...10° дальше фиксатора, перевести фиксатор в глубокий паз и медленно повернуть коленчатый вал по ходу вращения до вхождения фиксатора в паз маховика, затянуть болты крепления ведомой полумуфты, перевести фиксатор в мелкий паз и проверить точность установки угла опережения впрыскивания топлива.

9 Проверить точность установки угла опережения впрыскивания топлива, для чего:

- провернуть коленчатый вал на 1,5 оборота по ходу вращения;

- перевести фиксатор маховика в глубокий паз;

- медленно поворачивая по ходу вращения коленчатый вал, внимательно следить за уровнем топлива - фиксатор маховика должен войти в паз маховика двигателя в момент начала движения топлива в стеклянной трубке моментоскопа. При этом установочная метка фланца ведомой полумуфты и указатель на корпусе ТНВД должны совпасть (допускается несовпадение метки относительно указателя не более 2 мм в сторону опережения впрыскивания топлива);

- перевести фиксатор маховика в мелкий паз.

Установка угла опережения впрыскивания топлива по моментоскопу является приоритетной.

При отсутствии моментоскопа допускается проверка установки и регулировка угла опережения впрыскивания топлива по меткам. Для этого, предварительно выключив подачу топлива и затормозив изделие, выполнить следующие операции:

1 Проверить точность установки угла опережения впрыскивания топлива, для чего:

- провернуть коленчатый вал до совмещения установочной метки фланца ведомой полумуфты с указателем на корпусе ТНВД (рис. 9.16);

- провернуть коленчатый вал на пол-оборота против хода вращения (по часовой стрелке, если смотреть со стороны маховика);

- перевести фиксатор маховика в глубокий паз и медленно повернуть коленчатый вал по ходу вращения до момента, когда фиксатор войдет в паз маховика.

Если в этот момент:

- установочная метка фланца ведомой полумуфты и указатель на корпусе ТНВД совпали (допускается несовпадение метки относительно указателя не более 2 мм в сторону опережения впрыскивания топлива);

- головка стяжного болта 11 ведущей полумуфты находится как показано на рис. 9.16, то угол опережения впрыскивания топлива установлен правильно, фиксатор перевести в мелкий паз.

2 При несовпадении (с учетом допуска 2 мм) установочной метки фланца ведомой полумуфты и указателя на корпусе ТНВД в момент, когда фиксатор вошел в паз маховика необходимо провести регулировку угла опережения впрыскивания топлива, для чего:

- ослабить болты крепления фланца ведомой полумуфты;

- медленно повернуть фланец ведомой полумуфты до совмещения установочной метки с указателем на корпусе ТНВД;

- затянуть болты крепления фланца ведомой полумуфты;

- перевести фиксатор маховика в мелкий паз;

- проверить точность установки угла опережения впрыскивания топлива по пункту 1.

Проверить затяжку болтов привода ТНВД динамометрическим ключом.

Регулировка системы управлении подачей топлива

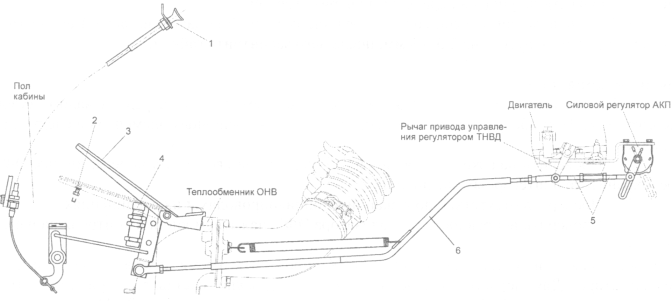

Привод управления подачей топлива механический, с телескопическим толкателем, состоит из педали 3, тяг 5, 6 и рычагов. Предусмотрен также ручной привод подачи топлива

1. Педаль 3 подачи топлива связана с рычагом привода управления регулятором частоты вращения и с силовым регулятором автоматической КП. Рукоятка тяги дистанционного управления двигателем установлена в кабине на кронштейне в нижней части панели.

Регулировка системы управления подачей топлива осуществляется в три этапа:

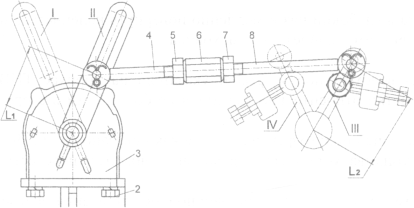

1. Проверка настройки силового регулятора (см.рис.9.18).

Рис. 9.17 Управление подачей топлива: 1 - тяга управления подачей топлива; 2 - болт; 3 - педаль подачи топлива; 4 - переключатель кик-даун; 5 - система тяг.

После проведения любых работ на двигателе или АКП, приводящих к нарушению регулировки, проверьте правильность установки тяг между рычагом топливного насоса и силовым регулятором.

Рис. 9.18 Установка датчика силовой нагрузки: 2 - болт, 3 - силовой регулятор; 4, 8 - тяги; 5,7 - контргайки; 6 - муфта; I - положение рычага регулятора для «полной нагрузки»; II - положение рычага регулятора для «О-нагрузки»; III - положение рычага ТНВД при min оборотах двигателя; IV - положение рычага ТНВД при max оборотах двигателя; L1, L2 - длины рычагов на ТНВД и силовом регуляторе.

1) Прогреть двигатель до температуры 80 °С и заглушить.

2) Работа двигателя на оборотах холостого хода должна быть устойчивой, а система рычагов и тяг от педали подачи топлива до топливного насоса двигателя не должна иметь перекосов, люфтов и надежно закреплена. Перемещение педали подачи топлива должно быть как можно более равномерным.

3) При положении IIIрычага ТНВД, соответствующего минимальным (холостым) оборотам двигателя, рычаг силового регулятора 3 должен находиться в положении «0-нагрузки» (положение II), а при положении IVрычага ТНВД, соответствующем максимальным оборотам двигателя, рычаг силового регулятора должен находиться в положении «полной нагрузки» (положение I). Соответствующее положение рычагов достигается регулированием системы тяг 4 и 8 и длиной рычагов силового регулятора и ТНВД (длина L1должна соответствовать длине L2). Контргайки 5 и 7 должны быть затянуты.

2. При положении педали, соответствующему полной подаче, упорный болт 2 (см. рис. 9.17) подвести до упора в педаль и законтрить гайкой.

3. При положении педали, соответствующему полной подаче, кик-даун 4 подвести до упора в педаль и закрутить на 2,5 - 3 мм, после чего законтрить гайкой.

Обслуживание ЭФУ

Обслуживание ЭФУ проводится при его ремонте и перед началом сезона эксплуатации. При обслуживании производится проверка основных элементов в следующем порядке.

1. Проверить надёжность соединений проводов на свечах, термореле, кнопке ЭФУ, предохранителе и штекерных соединениях.

2. Проверить отсутствие подтеканий в топливопроводах и их соединениях.

3. Проверить исправность сигнализатора ЭФУ нажатием кнопки контроля на панели приборов.

4. Нажав и удерживая кнопку ЭФУ, проверить время до загорания лампы-сигнализатора. Для первого включения ЭФУ оно должно составлять при температуре воздуха выше нуля - 50-70 секунд, а при температуре ниже нуля - 70-110 секунд. При повторном включении ЭФУ время загорания лампы-сигнализатора сокращается, поэтому для получения достоверного значения необходимо дать остыть термореле до температуры окружающего воздуха).

5. Замерить ток, потребляемый каждой штифтовой факельной свечой, который должен составлять 11...12 А при номинальном напряжении 19 В. При отсутствии измерительного оборудования допускается включить ЭФУ на 15...20 секунд и на ощупь проверить нагрев штифтовых факельных свечей.

6. Проверить расход топлива через штифтовые факельные свечи на специальном стенде. Расход должен составлять 6±0,5см /мин при давлении 0,75 кгс/см2 и температуре топлива 15...30°С. При отсутствии специального стенда проверку расхода топлива допускается провести в следующем порядке:

- вывернуть свечи из коллекторов, подсоединить к ним топливные трубки и расположить так, чтобы можно было проверить частоту падения капель топлива со свеч;

- принудительно открыть электромагнитный клапан, соединив дополнительным проводом штекер электромагнитного клапана со штекером подкапотной лампы;

- определить частоту падения капель топлива со штифтовых факельных свеч при прокачивании топливной системы топливопрокачивающим насосом с частотой рабочих ходов 60 ... 70 мин-1. Должно быть 5...7 капель в течение 10 секунд.

После длительного перерыва в работе ЭФУ, при переходе с летних сортов топлива на зимние, при замене штифтовых факельных свечей, или после работ, связанных с разгерметизацией топливной системы, следует прокачать топливные трубки электромагнитного клапана к штифтовым свечам для удаления воздуха и заполнения их зимним сортом топлива. Для этого топливный бак автомобиля должен быть заправлен зимним топливом, соответствующим эксплуатационному диапазону температур. Гайки крепления топливных трубок к штифтовым свечам нужно ослабить и принудительно открыть электромагнитный клапан, соединив дополнительным проводом штекер электромагнитного клапана со штекером подкапотной лампы. Топливопрокачивающим насосом прокачать топливную систему до появления течи топлива из-под ослабленных гаек. Подтянуть гайки крепления топливных трубок к штифтовым свечам и подключить штекер электромагнитного клапана к штатному разъёму.

При сезонном обслуживании (при переходе с летнего сорта топлива на зимний) следует промыть в бензине и продуть сжатым воздухом фильтры и жиклёры штифтовых факельных свечей.

Обслуживание ЭСУД

Элементы ЭСУД относятся к необслуживаемым в эксплуатации изделиям и не требуют подстроек, регулировок и технического обслуживания в процессе эксплуатации.

Срок службы ЭСУД - не менее срока службы двигателя.

Ремонт электронного блока управления должен проводиться на предприятии изготовителе или на специализированных предприятиях, имеющих на то разрешение изготовителя.

Не допускается короткое замыкание выводов контактного разъема блока управления на массовый или положительный полюс источника питания.

Не допускается изменение полярности источника питания.

Не допускается производить размыкание - смыкание контактного разъема электронного блока управления при включенном источнике питания.

9.4.2. Карданная передача

Смазка шарниров, шлицевых соединений.

Пополнить смазку в крестовинах, смазать шлицевые соединения через пресс-маслёнку. Крестовины смазывать до появления свежей смазки из-под кромки уплотнения хотя бы одного подшипника, в шлицевое соединение сделать 10-15 «качков» шприца или 30-40 г. из нагнетателя.

Закрепление фланцев карданного вала.

Закрепить фланцы карданного вала. Момент затяжки болтов крепления должен быть 186-206 Н-м (19-21 кгс-м) (рис. 9.19).

Проверка состояния шарниров карданных валов и зазоров в них.

Проверить состояние шарниров карданных валов и зазоры в них. Ощутимый зазор в шарнирах не допускается (при качании руками фланцев в радиальном направлении) (рис. 9.20).

Проверка состояния и зазора в шлицевых соединениях карданных валов.

Проверить состояние и зазор в шлицевых соединениях карданных валов. Ощутимый зазор в шлицевом соединении не допускается. Проверять зазор, отсоединив один из фланцев. При наличии износа шлицевого соединения вал необходимо заменить. Шлицевое соединение ремонту не подлежит, при значительных износах карданный вал необходимо заменить новым рис. (9.21).

Рис. 9.19. Подтяжка болтов крепления.

Рис. 9.20. Проверка зазора.

Рис. 9.21. Проверка зазора.

9.4.3. Мосты

Для проверки мостов на герметичность подвода воздуха к шинам подать воздух при давлении (0,56±0,02)МПа ((5,6±0,2)кгс/см2) к штуцеру, расположенному на картере моста, при закрытых запорных кранах системы подкачки. При этом не должно быть утечки воздуха из сапунов, расположенных в картере моста и корпуса поворотных кулаков. Наличие утечки воздуха из сапунов указывает на негерметичность головки подвода воздуха. Отсутствие течи воздуха из сапунов, но наличие падения давления, указывает на негерметичность резьбовых соединений штуцера.

Негерметичность резьбовых соединений системы подкачки шин допускается устранять подмоткой ленты «Фум» ТУ 6-05-1388-86 или нанесением герметиков : УГ-6 ТУ 2257-405-00208947-2004 или Фиксатор-3 ТУ 2257-006-43007840-2006 или Трибопласт-6 ТУ 2257-003-25669359-98.

Подтекание масла через манжеты, места соединений и сварные швы на картере моста недопустимы.

Проверка уровня масла

Для проверки уровня масла (рис. 9.22) в картерах мостов следует вывернуть пробку контрольного отверстия на картере моста. Если масло из контрольного отверстия не вытекает, то через заливное отверстие в картере главной передачи долить масло до уровня контрольного отверстия. Не рекомендуется наполнять картер выше контрольного отверстия, так как это приводит к выбрасыванию масла через манжеты, а недостаточный уровень масла к повышенному износу деталей главной передачи.

Рис. 9.22. Масляные пробки в картере моста: 1 - заливная пробка; 2 - контрольная пробка; 3 - сливная пробка.

Рис. 9.23. Расположение контрольных, заливных, сливных пробок и мест смазки в колесноступичной группе мостов: 1 - заливная пробка и контрольная пробка; 2 - сливная пробка. Места для прессования консистентной смазкой 3 - пресс-масленки втулок разжимных кулаков поворотного кулака; 4 - пресс-масленки осей тормозных колодок; 5 - пресс-масленка верхней втулки поворотного кулака; 6 - пресс-масленка нижней втулки и роликовый радиально-упорный подшипник поворотного кулака; 7 - пресс-масленка крестовины кардана валов; 8 - пресс-масленки игольчатого подшипника валов.

Уровень масла в картерах колесных передач проверять при вывешенных колёсах так, чтобы они могли свободно вращаться. При этом установить подставки под заднюю тележку и противооткатные клинья под передние колёса. Колесо поверните таким образом, чтобы пробка контрольного отверстия достигла самого низкого положения (рис. 9.23,а). Уровень масла должен доходить до нижней кромки контрольного отверстия. Долить масло, используя то же отверстие.

Смена масла

Перед сливом масла прогреть мост пробегом автомобиля. Сливать отработавшее масло, когда оно еще теплое от нагрева при работе. Для этого поднять заднюю тележку домкратом и установить на подставки, установив перед этим противооткатные клинья под передние колеса.

Повернуть колёса так, чтобы сливные отверстия оказались внизу (рис. 9.236). Вывернуть сливную пробку колесной передачи и нижнюю пробку сливных отверстий картеров мостов. Очистить от грязи магнит сливных пробок картеров мостов. После слива масла установить пробки на место и надежно затянуть их. При смене масла в картерах мостов нужно промыть картеры дизельным топливом, промыть предохранительные клапаны мостов дизельным топливом и продуть их сжатым воздухом.

При заливке масла колеса повернуть таким образом, чтобы пробка контрольного отверстия достигла самого низкого положения (рис. 9.23а).

Заливайте свежее масло сначала в картеры колесных передач до уровня нижней кромки контрольного отверстия. После этого вверните пробки на место и по истечении нескольких минут долейте масло до уровня нижней кромки контрольного отверстия в картерах мостов.

Для проверки крепления фланцев на шлицевых концах валов мостов необходимо поставить автомобиль Камаз 6560 на смотровую яму или эстакаду и подложить упоры под колеса. Затем выключить стояночную тормозную систему, вывернуть пробки кранов запора воздуха на всех колесах, установить рычаг коробки передач и рукоятку крана управления раздаточной коробкой в нейтральное положение и выключить механизм блокировки межосевого дифференциала. Руками покачать фланец вала в продольном и поперечном направлениях. При наличии ощутимого зазора отсоединить соответствующий конец карданного вала и, расстопорив гайки крепления, подтянуть их, обеспечив моменты затяжки гаек 186-206 Н.м (19-21 кгс. м). После подтяжки гайки закернить (зашплинтовать).

9.4.4. Рама

Вследствие высокой прочности и жесткости рама особого ТО не требует.

Осмотр рамы позволяет установить изменения ее геометрической формы и размеров, наличие трещин, погнутость лонжеронов и поперечин, состояние креплений к раме кронштейнов рессор и амортизаторов.

Заклепочные соединения проверяют легкими ударами (обстукиванием) молотком по головке заклепки. Ослабленная заклепка при обстукивании издает характерный дребезжащий звук.

9.4.5. Подвеска

Перечень операций по техническому обслуживанию и их периодичность выполнения приведена в Сервисной книжке.

Регулировка осевого зазора в башмаке балансирного устройства задней подвески

Поднять автомобиль за раму и установить на подставки. Обеспечить возможность поворачивания балансира, отделив концы задней рессоры от опор мостов или сняв рессору. Завернуть разрезную гайку так, чтобы балансир не поворачивался от руки. Затем отпустить гайку на 1/8 оборота (приблизительно на 45°) и затянуть гайку стяжного болта с моментом 98-122 Н-м. После регулировки башмак должен проворачиваться от руки.

Смазка

Пальцы передних рессор смазать через пресс-масленки до появления свежей смазки в зазорах. Трущиеся поверхности оси, упорного кольца, разрезной гайки крепления башмака и манжеты должны быть смазаны смазкой №158М ТУ 38.301-40-25-94 в количестве 0,2...0,23 кг.

Проверка

Проверить внешним осмотром состояние амортизаторов и реактивных штанг, при необходимости устраните неисправности.

Проверить состояние шарниров реактивных штанг, при появлении люфта шарниры заменить.

Затяжка

- Затянуть гайки стопорных болтов проушин передних кронштейнов и гайки стяжных болтов задних кронштейнов рессор передней подвески (80... 100 Н-м)

- Затянуть гайки крепления реактивных штанг (440...550 Н-м).

- Затянуть болты крепления рычагов верхних реактивных штанг (392...490 Н-м).

- Затянуть гайки стремянок рессор передней и задней подвесок (950... 1050 Н м). Для сохранения продольного наклона шкворней затягивать гайки стремянок рессор передней подвески в следующем порядке: сначала затянуть гайки передней (по ходу автомобиля Камаз 6560) стремянки, затем задней.

- Затянуть гайки болтов и шпилек крепления кронштейнов задней подвески к раме (176...216 Н-м).

9.4.6. Колеса, шины

При ежедневном техническом обслуживании проверить внешним осмотром техническое состояние шин, колес и крепление колес, начиная с левого переднего колеса по часовой стрелке и, при необходимости, удалить застрявшие в протекторе, боковинах камни, гвозди и другие предметы; установить недостающие на вентилях камер колпачки. При обнаружении на шинах топлива, масла и других нефтепродуктов протереть шины досуха. Не допускается наличие трещин, вмятин на дисках колес. Диски должны быть надежно закреплены, не допускается поломка шпилек или отсутствие гаек крепления колес. Шины не должны иметь порезов, разрывов, вздутий.

Давление воздуха в шинах колес проверить манометром. Снижение давления на 25% от нормального сокращает срок службы шин на 35...40%. Необходимо учитывать также, что расход топлива увеличивается на 1...1,5 л на 100 км пробега при снижении давления в шинах на 98.1 кПа (1 кгс/см). При пониженном давлении наиболее интенсивно изнашиваются кромки беговой дорожки шины, а при повышенном - центр беговой дорожки.

Техническое обслуживание системы регулировки давления воздуха в шинах.

Техническое обслуживание заключается в устранении утечки воздуха через соединения подтягиванием или заменой отдельного элемента соединения. Если кран управления давлением, краны запора воздуха и соединения пневмоприводов при проверке оказались герметичными, следовательно, утечка происходит через манжеты головок подвода воздуха. При большой утечке манжеты должны быть заменены. Надо помнить, что надежность манжет в работе, прежде всего, зависит от наличия и состояния смазочного материала на трущихся поверхностях.

Герметичность шин нужно проверять после их охлаждения до температуры окружающей среды. Места сильной утечки определяются на слух, места слабой утечки - с помощью мыльной эмульсии. Необходимо обращать внимание на герметичность соединений пневмоприводов.

Проверка состояния подшипников ступиц колес

Поднять колеса, установить подставки. Проверить наличие люфта с помощью лопатки-воротка, установленной под колесо. Ощутимого люфта быть не должно. Ступица должна вращаться равномерно и свободно. При неравномерном вращении ступицы или наличии посторонних шумов, ступицу следует снять и проверить состояние подшипников.

Порядок проверки состояния подшипников ступиц колес:

- снять колеса;

- отвернуть гайки, снять защитные кожухи и краны запора воздуха;

- растормозить колесные механизмы, вывернув винты механического растормаживания энергоаккумуляторов (средний и задний мост);

- отвернуть гайки крепления ведущих фланцев (полуосей), снять пружинные шайбы и разжимные втулки, предварительно нанеся несколько ударов молотком по центру фланцев и полуосей,

- снять фланцы и полуоси с помощью технологических болтов,

- отвернуть контргайки подшипников ступиц, снять замковые шайбы, отвернуть гайки и снять ступицы.

- проверить состояние подшипников. Ролики не должны выпадать из сепараторов. На роликах и обоймах подшипников не должно быть видимых раковин и трещин. В случае необходимости замена подшипников производится в сборе с наружной обоймой.

- смазать подшипники,

- установить ступицы в обратном порядке.

Внимание! При установке крана запора воздуха не допускать перекручивания шланга подвода воздуха!

Регулировка схождения передних колес

Износ шин передних колес в значительной мере зависит от углов установки колес. Повышенный износ наружных шашек протектора свидетельствует о чрезмерном схождении, внутренних - о недостаточном схождении.

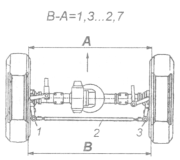

Схождение передних колес проверьте в следующем порядке (рис. 9.24, 9.25, 9.26):

- проверить давление в шинах передних колес. При необходимости довести его до нормы;

- установить передние колеса в положение, соответствующее движению автомобиля по прямой;

- замерить линейкой для проверки схождения передних колес мод. 2182 расстояние между буртиками тормозных барабанов на высоте центров колес;

- прокатить автомобиль вперед на половину оборота передних колес;

- замерить расстояние между буртиками тормозных барабанов спереди в тех же точках, что и ранее, на высоте центров колес.

Разница в результатах измерений расстояний между буртиками тормозных барабанов до и после прокатывания автомобиля определяет величину схождения колес, которая должна, составлять 1,3...2,7 мм. При несоответствии схождения колес данной величине отрегулировать его изменением длины поперечной рулевой тяги. Для этого ослабить затяжку болтов соединения обоих наконечников и, ввертывая тягу в наконечники при большом схождении и вывертывая при малом, обеспечить указанную выше величину схождения передних колес. После этого затянуть гайки болтов крепления наконечников, обеспечив момент затяжки 49...61 Н-м (5...6,2 кгс-м).

Также схождение колес можно проверить с помощью специального стенда.

Рис. 9.24. Проверка схождения передних колес (вид сверху). 1 и 3 - наконечники поперечной рулевой тяги; 2 - поперечная рулевая тяга. Стрелкой показано направление движения автомобиля

Рис. 9.25. Ослабление затяжки стяжных болтов наконечников.

Рис. 9.26. Изменение длины тяги рулевой трапеции.

Гайки крепления колес должны быть затянуты равномерно в два-три приема согласно схеме, указанной на рис. 9.27 моментом 392...490 Н-м (40...50 кгс-м).

Перед установкой гаек крепления колес очистить посадочное место на ступице и колесе, резьбовую часть шпилек и гаек от пыли и грязи. Смазать тонким слоем моторного масла посадочный диаметр на ступице, резьбу на болтах крепления колес. Капните несколько капель масла между гайкой и опорной шайбой и на конические поверхности гайки.

Проверка крепления гаек колес

Рис. 9.27. Порядок затяжки гаек колеса.

После снятия и очередной установки дисковых колес на автомобиль проверить момент затяжки гаек после небольшого пробега (100...150 км). При необходимости подтянуть до указанного момента.

Перестановка колес

Основанием для перестановки шин может служить:

- неравномерный или интенсивный износ протектора;

- необходимость подбора шин по осям;

- необходимость установки на передние колеса более надежных шин (без механических повреждений).

Иногда неравномерный износ техническими воздействиями не устраняется. Чтобы хоть частично сохранить шину ее переставляют, хотя другая шина на этом месте, также будет изнашиваться неравномерно. В тех случаях, когда все шины изнашиваются равномерно, в перестановке нет необходимости. Каждая шина притирается к своему месту, и в этом случае износ ее будет минимальным.

Перестановка колёс выполняется при обнаружении значительного износа (ступенчатый износ) одного или более передних колёс. Колёса, имеющие лучшее состояние, ставятся на переднюю ось.

9.4.7. Система регулирования давления воздуха в шинах

Места сильной утечки определяйте на слух, места слабой утечки проверяйте с помощью мыльной эмульсии. Особое внимание обратите на герметичность соединений пневмопроводов. Проверяйте герметичность после охлаждения шин до температуры окружающей среды.

Устраните утечку подтягиванием или заменой отдельного элемента соединения. Если соединения элементов при проверке оказались герметичными, значит утечка происходит через манжеты головок подвода воздуха.

При значительных повреждениях этой системы, когда компрессор не компенсирует падения давления воздуха в шинах, краны запора воздуха закройте, а кран управления поставьте в среднее положение.

Перед установкой головки подвода воздуха в цапфу заполните полость между манжетами смазкой Литол-24.

9.4.8. Рулевое управление

Удаление воздуха из гидросистемы (прокачку) рулевого механизма проводите при поднятом за управляемые мосты автомобиле Камаз 6560 или при установленных на поворотные круги колесах этих мостов (осей), при работающем на холостом ходу двигателе, включенной первой передаче в коробке передач и низшей передаче в раздаточной коробке.

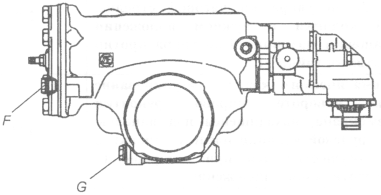

На гидроусилителе 8099988471 (рис. 9.28) указаны места присоединения трубопровода гидроцилиндра F и G. Они являются высшими точками, где можно стравливать воздух.

Рис. 9.28. Гидроусилитель руля.

При прокачке рулевого механизма система рулевого управления должна быть заполнена маслом до верхней отметки в бачке насоса.

Для удаления воздуха поверните рулевое колесо влево/вправо до упора и непродолжительного открытия клапана. Данный процесс продолжайте и доливайте масло до тех пор, пока уровень масла в зоне верхней отметки не перестанет снижаться, и в бачке не будут подниматься воздушные пузыри.

Если воздух удалить не удается, то проверьте герметичность соединений гидросистемы и мест стыков деталей, промойте фильтр насоса гидроусилителя.

Регулирование положения рулевой колонки

Рис. 9.29. Рулевая колонка с механической регулировкой: 1 - рейка; 2 - сектор; 3 - колонка; 4, 5 - пружины; 6 - стопорное кольцо; 7, 8 - прижимы; 9 - маховичок; 10 - кронштейн; 11 - гайка.

Способ регулирования | Диапазон регулирования по углу наклона | По высоте |

Механический - регулирование осуществляется поворотом маховика 9 (см. рис. 7.29), расположенного на рулевой колонке 3, до упора по часовой стрелке. Фиксация рулевой колонки в нужном положении происходит при вращении маховика 9 до упора против часовой стрелки и затяжки гайки 11. | 20° | на 60 мм |

С помощью пневматического крана - регулирование выполняется при повороте вправо рукоятки переключения пневмокрана, находящейся под панелью приборов. Фиксация рулевой колонки после установки в нужном положении осуществляется при возвращении рукоятки в исходное вертикальное положение. | 13° | на 110 мм |

Регулирование положения управляемых колес первого и второго мостов

При повышенном износе шин и уводе автомобиля проверьте правильность установки колес первого и второго мостов. Для этого:

1. Предварительно проверьте схождение колес передних мостов. При необходимости отрегулируйте.

2. Установите автомобиль Камаз 6560 на твердой и ровной горизонтальной поверхности. На автомобиле снимите с колес первого и второго мостов защитные диски, подложите под колеса первого и второго мостов поворотные круги.

3. Установите колеса первого моста в положение, соответствующее прямолинейному движению автомобиля.

4. Приложите к колесам первого и второго мостов сначала с одной стороны, а затем с другой стороны специальную линейку с двумя упорами по центру ступиц колес и замерьте расстояние А (рис. 9.30). Разность размеров для одного моста слева и справа должна быть не более 2 мм..

Если разность размеров более 2 мм, необходимо, вращая рулевым колесом и повторяя замеры, добиться необходимой разности размеров.

5. Приложите к дискам колес первого и второго мостов сначала с одной стороны, а затем с другой стороны специальную линейку с двумя упорами и замерьте расстояние Б (рис. 9.30). Разность размеров Б для барабанов второго моста с обеих сторон не должна быть более 2 мм.

Если разность размеров более 2 мм, то отрегулируйте установку колес следующим образом (рис. 9.30):

Рис. 9.30. Схема установки колес.

- расслабьте крепление наконечников промежуточной тяги 6 (рис. 9.82), отвернув болты и гайки.

- вращением промежуточной тяги регулируйте положение ступиц колес второго мостов на прямолинейность до получения разности размеров Б не более 2 мм, не нарушая при этом положения первого моста.

При необходимости повторите регулировку в несколько приемов.

- после регулировки закрепите наконечники промежуточной тяги, затянув гайку моментом затяжки Мзат.=7,8...10 кгс м.

6. Вращая рулевое колесо, поверните ступицы колес в каждую сторону (влево и вправо) до упора регулировочного болта колес первого моста. Этот угол для левого колеса первого моста должен быть 30° ± 1° , и упор в поворотном кулаке на первом мосту должен упираться в бобышку на корпусе моста.

При этом, угол поворота левого колеса второй моста должен составлять 20±2.5° и упор на цапфах на втором мосту должен упираться в бобышку на корпусе моста.

При необходимости отрегулируйте упоры на кулаках обеих мостов.

7. После выполнения всех работ проверьте крепление и шплинтовку всех соединений рулевого привода.