Техническое обслуживание автомобиля. Часть 3

Проверить шплинтовку вспомогательного тормоза (цилиндра), герметичность всех контуров пневмосистемы автомобиля Камаз 6560 (на слух).

Закрепить суппорты тормозных механизмов (при разборке узла при необходимости), кронштейны передних тормозных камер (при разборке узла), тормозные камеры.

Смазать втулки валов разжимных кулаков и регулировочные рычаги тормозных механизмов.

При ТО-15000:

а) проверить:

- работоспособность пневмопривода манометрами по контрольным выводам;

- проверить шплинтовку пальцев штоков тормозных камер;

- проверить состояние тормозных барабанов, колодок, накладок, стяжных пружин и разжимных кулаков при снятых ступицах, устранить неисправности;

- проверить действие вспомогательной тормозной системы;

- закрепить кронштейны ресиверов на раме;

б) закрепить:

- тормозные камеры, кронштейны тормозных камер;

- кронштейны ресиверов к раме;

в)отрегулировать ход штоков тормозных камер (при необходимости);

г) промыть защитные сетки в тормозном кране, ускорительных клапанах и клапане управления тормозами прицепа.

Ход штоков тормозных камер следует регулировать при холодных тормозных барабанах и выключенной стояночной тормозной системе.

Регулировку ходов штоков тормозных камер с автоматическим рычагом следует производить при переборке тормозных механизмов (замена колодок и т.д.), когда шток тормозной камеры находится в полностью расторможенном состоянии (растормозите энергоаккумулятор с помощью крана управления стояночным тормозом).

Регулировку осуществляйте согласно схеме (рис. 9.31) в следующем порядке:

- убедитесь, что рычаг перемещается рукой в направлении торможения и полностью возвращается в исходное положение;

- вращением червяка регулировочного рычага совместите отверстия корпуса рычага и вилки штока тормозной камеры. Присоедините шток тормозной камеры с помощью пальца, шайбы и шплинта (рис. 9.31, 1);

- нажмите на управляющий блок регулировочного рычага до упора в направлении его вращения по стрелке на корпусе (рис. 9.31, 2);

- соедините фиксирующий кронштейн и управляющий блок рычага болтом и гайкой, не нарушая положение управляющего блока;

- вращением червяка регулировочного рычага разожмите колодки до их соприкосновения с тормозным барабаном (рис. 9.31, 3);

- поверните червяк в обратную сторону приблизительно на 3/4 оборота (рис. 9.31, 4). При этом должна ощущаться характерная работа зубчатой муфты регулировочного рычага и момент проворота червяка должен быть не менее 42 Н.м;

- убедитесь в работоспособности рычага. Для этого подайте 5 раз сжатый воздух при давлении 0,6...0,7 МПа (6...7 кг/см2) в тормозную камеру. При этом червяк рычага должен повернуться по часовой стрелке на некоторый угол (рис. 9.31. 5);

- проверьте, чтобы при подаче и выпуске сжатого воздуха шток тормозной камеры перемещался без заедания. Ход штока камеры должен находиться в пределах 40...45 мм. При большей величине хода отрегулируйте его, вращая червяк;

- убедитесь, что в отторможенном состоянии барабан вращается равномерно и свободно, не касаясь колодок.

Рис. 9.31. Регулировка тормозов с автоматическими рычагами.

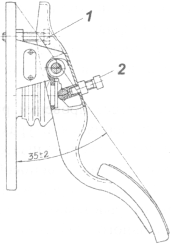

Регулировка положения педали рабочей тормозной системы (рис. 9.32).

Рис. 9.32. Схема установки педали на тормозной кран: 1 - установочный болт; 2 - регулировочный болт.

Регулировкой установочного и регулировочного болтов необходимо обеспечить положение площадки педали под углом 35 ±2° и свободный ход педали 10-15 мм. Установочный болт зафиксировать контргайкой, регулировочный болт перед регулировкой покрыть герметиком УГ7.

Проверка работоспособности пневматического привода тормозной системы.

Проверка заключается в определении выходных параметров давления воздуха по контурам с помощью контрольных манометров и штатных приборов в кабине водителя (двухстрелочный манометр и блок сигнализаторов тормозной системы).

Проверять нужно по клапанам контрольных выводов, установленных во всех контурах пневмопривода, и соединительным головкам.

Перед проверкой необходимо устранить утечки сжатого воздуха из пневмосистемы. В качестве контрольных технологических манометров надо использовать манометры с пределом измерений 0-1000 кПа (0-10 кгс/см2) класса точности 1,5. Проверять работоспособность пневматического тормозного привода нужно в следующем порядке:

- заполнить пневмосистему воздухом до срабатывания регулятора давления. При этом давление во всех контурах тормозного привода и соединительной головке 40R питающей магистрали двухпроводного привода тормозных систем прицепа должно находиться в пределах 620-750 кПа (6,2-7,5 кгс/см2). Сигнализаторы блока сигнализаторов тормозной системы должны погаснуть при достижении давления в контурах 450-550 кПа (4,5-5,5 кгс/см2). Одновременно прекратит работу звуковой сигнал (зуммер);

- нажать полностью на педаль управления рабочей тормозной системой. Давление по двухстрелочному манометру в кабине водителя должно резко снизиться, но не более чем на 50 кПа (0,5 кгс/см2), штоки тормозных камер должны выдвинуться. При этом давление в клапане С контрольного вывода контура привода тормозных механизмов колес переднего моста должно быть равно показанию верхней шкалы двухстрелочного манометра в кабине водителя. Давление в клапане D контрольного вывода контура привода тормозных механизмов колес промежуточного и заднего мостов должно быть равным показанию нижней шкалы двухстрелочного манометра, давление в соединительной головке 40N тормозной магистрали двухпроводного привода - равным 620-750 кПа (6,2-7,5 кгс/см2);

- установить рукоятку привода крана стояночной тормозной системы в положение А (рис. 7.89). Давление в клапане Д контрольного вывода контура привода механизмов стояночной и запасной тормозных систем должно быть равным давлению в ресивере контура стояночной и запасной тормозных систем и находиться в пределах 620-750 кПа (6,2-7,5 кгс/см2), давление в соединительной головке 40N тормозной магистрали двухпроводного привода - равным О;

- установить рукоятку привода крана стояночной тормозной системы в положение Д (рис. 7.89). На блоке сигнализаторов тормозной системы должен загореться сигнализатор стояночной тормозной системы в мигающем режиме, штоки тормозных камер механизмов промежуточного и заднего мостов должны выдвинуться; давление в клапане Д контрольного вывода должно упасть до 0, а в соединительной головке тормозной магистрали двухпроводного привода 40N должно быть равным 620-750 кПа (6,2-7,5 кгс/см2);

- нажать на кнопку крана 4 (рис. 7.76) вспомогательной тормозной системы. Штоки пневмоцилиндров 17 управления заслонками механизма вспомогательной тормозной системы и пневмоцилиндра 7 привода рычага останова двигателя должны выдвинуться. Давление воздуха в тормозных камерах прицепа должно быть равным 60-70 кПа (0,6-0,7 кгс/см2).

В процессе проверки работоспособности пневматического тормозного привода при снижении давления в контурах до 450-550 кПа (4,5-5,5 кгс/см2) должен включаться зуммер и должны загораться сигнализаторы соответствующих контуров на панели приборов в кабине.

Проверка работоспособности компрессора.

1. Проверка производительности компрессора. Полностью выпустить воздух из ресиверов, открыв краны слива конденсата. Пустив двигатель, заполнить систему воздухом до номинального давления. Время заполнения ресиверов при номинальных оборотах двигателя (после выключения сигнализаторов контуров I, II, III, IV пневматического привода) должно составлять 6 мин.

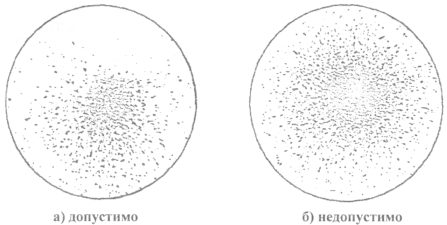

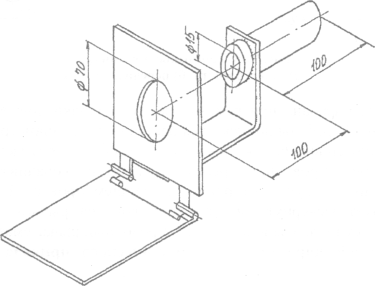

2. Проверка масляного пятна. Проводить в следующей последовательности:

- отсоединить от компрессора трубку отвода сжатого воздуха;

- рупором к нагнетательному отверстию компрессора устанавливают приспособление для определения масляного пятна (см. рис, 9.34);

- запустить двигатель при номинальных оборотах;

- компрессор считается годным, если масляное пятно, снятое в течение (5±0,5) мин на экран из писчей или офсетной бумаги, соответствует эталону масляного пятна согласно рис. 9.33.

Определение интенсивности масляного пятна должно проводиться не позднее чем через 30 сек после снятия его на экран.

Рис. 9.33. Эталон масляного пятна

Рис. 9.34. Приспособление для контроля масляного пятна

3) Отсутствие утечки сжатого воздуха, охлаждающей жидкости и масла определяют визуально на работающем компрессоре. Признаком отсутствия утечки сжатого воздуха считается отсутствие пузырьков при нанесении на поверхности деталей и места их соединения мыльной эмульсии.

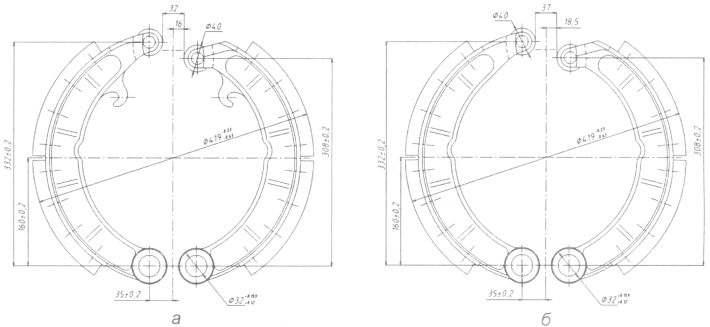

Проверка состояния тормозных барабанов, колодок, накладок, стяжных пружин и разжимных кулаков. При обслуживании тормозного механизма следует обратить внимание на расстояние от поверхности накладок до головок заклепок. Если это расстояние менее 0,5 мм, сменить тормозные накладки. Тормозные колодки разбираются после снятие колеса и тормозного барабана. При снятии пружины тормозных колодок не допускать их повреждения. Надо предохранять накладки от попадания на них масла, так как фрикционные свойства промасленных накладок нельзя полностью восстановить очисткой и промывкой. Если требуется заменить одну из накладок левого или правого тормозных механизмов, нужно менять все накладки у обоих тормозных механизмов (левого и правого колес). Снять тормозные колодки и наклепать новые накладки с помощью приспособления для заклепки на прессе. При сборке не допускать замены мест верхней и нижней тормозной колодки.

После установки новых фрикционных накладок колодки необходимо обработать по размерам, указанным на рис. 9.35.

Рис. 9.35. Тормозные механизмы: а) заднего моста; б) переднего моста.

После расточки барабана при ремонте радиус колодки должен быть равен радиусу расточенного барабана. Барабаны допускается растачивать до диаметра не более 422 мм. Вал разжимного кулака должен вращаться в кронштейне свободно, без заеданий.

Ось червяка регулировочного рычага должна проворачиваться в одну сторону свободно, без заеданий, в другую сторону - с усилием проворота не менее 42 Нм. При необходимости следует вывернуть масленку из корпуса рычага, промыть внутреннюю полость бензином, просушить и заполнить регулировочный рычаг смазкой Литол-24.

Перед проверкой параметров пневматического привода тормозной системы нужно:

- затянуть болты крепления компрессора и гайки крепления головки цилиндра компрессора;

- слить конденсат из ресиверов;

- снять фильтр регулятора давления, промыть его керосином, высушить, продуть сжатым воздухом и установить на место;

- снять механизмы вспомогательной тормозной системы, очистить их внутренние поверхности от нагара, промыть в керосине, продуть сжатым воздухом и установить на место;

- осмотреть трубопроводы, шланги, чехлы тормозных камер и тормозного крана, привод тормозного крана; устранить неисправности.

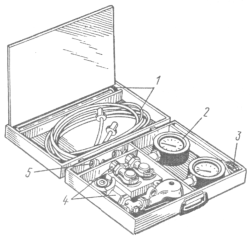

Проверку надо проводить в соответствии с перечнем контролируемых параметров, приведенных в протоколе проверки параметров пневматического привода (табл. 9.2). Проверку проводить с помощью комплекта (рис. 9.36), включающего в себя: контрольные манометры 2 класса 1,5, соединительные шланги 1. соединительные головки 4, клапаны 5 контрольного вывода, набор штуцеров и уплотнительных шайб, набор 3 наиболее часто применяемых ключей (S=19x22 мм; S=24x27 мм).

В заключение необходимо проверить тормозные свойства автомобиля на тормозном стенде типа СТП-3.

Примечание: При отсутствии стенда эффективность тормозных систем автомобиля Камаз 6560 можно оценить дорожными испытаниями по специальной методике. В этом случае критерием эффективности является тормозной путь и поведение автомобиля на дороге.

Рис. 9.36. Комплект для проверки параметров пневматического привода: 1 - шланги соединительные; 2 - манометр контрольный; 3 - ключи; 4 - головки соединительные; 5 - клапаны контрольного вывода.

Критерием оценки эффективности тормозной системы является удельная тормозная сила Q, представляющая собой отношение суммарной тормозной силы всех колес к весу автомобиля;

Удельная тормозная сила должна быть не менее 5,49 (0,56) - при проверке рабочих тормозных механизмов; 2,75 (0,28) - при проверке запасной тормозной системы.

Кроме того, следует определить на стенде разность тормозных сил правого и левого колес одного моста. Разность не должна превышать 15%, (для приработанных тормозных накладок).

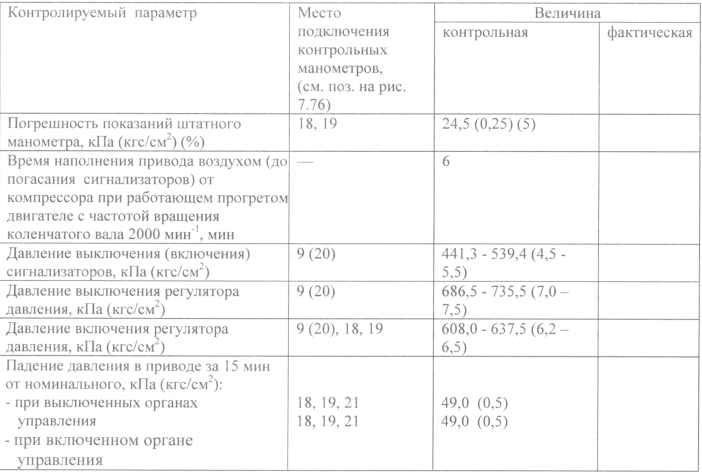

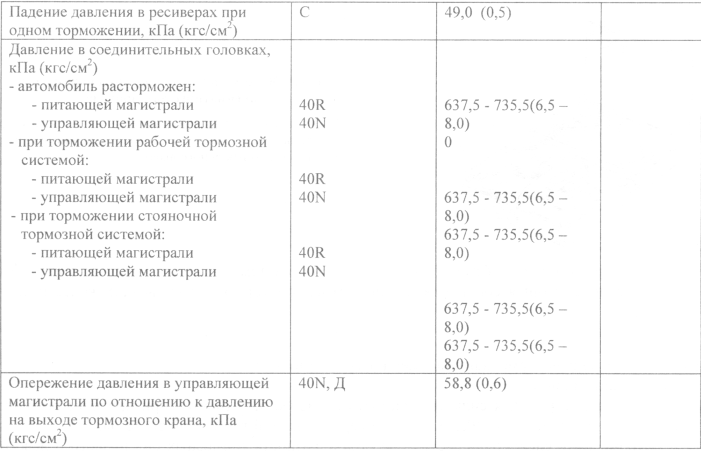

Протокол проверки параметров пневматического привода тормозной системы

Таблица 9.2.

Продолжение таблицы 9.2

Погрешность показаний штатного двухстрелочного манометра определяется сравнением с показаниями контрольных манометров. Контрольные манометры надо подсоединить вместо резьбовых пробок к ресиверу контура I и к ресиверу контура II. Постепенно повышая, а затем, понижая давление в системе, сверить показания штатного и контрольных манометров.

Давление включения сигнализатора торможения нужно определить при номинальном давлении в системе контрольным манометром, который следует подсоединить к контрольному выводу N. Плавно нажимая на педаль рабочей тормозной системы, зафиксировать давление включения и выключения сигнализатора торможения по загоранию фонарей. Также определить давление включения и выключения сигнализатора торможения, плавно приводя в действие кран стояночной тормозной системы. Давление выключения (включения) сигнализаторов необходимо определить для всех контуров пневматического привода. Для этого подсоединить контрольные манометры к ресиверам всех контуров, пустить двигатель и довести давление воздуха в системе до номинального значения.

Медленно выпуская воздух (например, открыв кран слива конденсата) из ресивера контура I, зафиксировать на контрольном манометре давление загорания сигнализатора контура I. Так же определить давление выключения (включения) сигнализаторов контуров II, III, IV пневматического привода.

Давление выключения и давление включения регулятора давления следует определить по штатному двухстрелочному манометру, погрешность показания которого предварительно проверена. Автомобиль Камаз 6560 должен быть расторможен, т. е. положение педали рабочей тормозной системы и ручного тормозного крана должно обеспечивать движение автомобиля, потребители сжатого воздуха должны быть выключены.

Пустить двигатель и, повышая давление воздуха в системе, зафиксировать на манометре момент начала выхода воздуха из вывода регулятора давления в окружающую среду (давление включения).

Нажать несколько раз на педаль рабочей тормозной системы, при этом следить по манометру за снижением давления в системе и зафиксировать момент прекращения выхода воздуха из вывода регулятора давления в окружающую среду (давление выключения). Примечание: Перед определением давления выключения регулятора надо убедиться в исправности сигнализаторов, нажав кнопку контроля.

Падение давления в приводе следует определить по контрольным манометрам, подключенным ко всем ресиверам привода.

Пустив двигатель, заполнить систему воздухом до номинального давления. Остановить двигатель и через 15 мин зафиксировать падение давления по манометрам, положение педали рабочей тормозной системы и ручного тормозного крана при этом должно обеспечивать движение автомобиля.

Определить поочередно падение давления в ресиверах от номинального значения за 15 мин при нажатой педали рабочей тормозной системы или включенном ручном тормозном кране.

Падение давления в ресиверах за одно торможение определить по контрольным манометрам, подсоединенным вместо резьбовых пробок к ресиверам I и II контуров или по проверенному штатному манометру.

Заполнить систему воздухом, пустив двигатель, до номинального давления.

Остановить двигатель, полностью нажать на педаль рабочей тормозной системы (потребители сжатого воздуха должны быть включены) и зафиксировать по манометрам падение давления в ресиверах.

Опережение давления в управляющей магистрали по отношению к давлению на выходе тормозного крана надо определить по контрольным манометрам, подсоединив их к клапанам контрольных выводов 40N и Д.

Заполнить систему воздухом, пустив двигатель, до номинального давления.

Остановить двигатель и, плавно нажимая на педаль рабочей тормозной системы, зафиксировать давление на манометре, подсоединенном к клапану вывода 40N, при давлениях на манометре, подключенному к выводу Д, равных 588, 490, 392, 294, 196, 98 кПа (6, 5, 4, 3, 2, 1 кгс/см2).

Разность давлений в выводах 40N и Д даст величину опережения давления в управляющей магистрали.

9.6.10. Электрооборудование

Техническое обслуживание аккумуляторных батарей

Для проверки технического состояния аккумуляторных батарей применяют ареометр и пробник аккумуляторный.

Ареометр служит для измерения плотности электролита. За расчетную принимают плотность электролита при температуре 25 °С. При отклонении температуры от указанной необходимо к показаниям ареометра прибавлять 0,01 на каждые 15 °С при температуре выше 25 °С или вычитать 0,01 на каждые 15 °С при температуре ниже 25 °С.

Аккумуляторные пробники служат для измерения ЭДС и напряжения аккумуляторов и батарей.

Не реже 1 раза в 2 недели, очищают поверхность батареи, проверяют ее крепление, состояние, чистоту вентиляционных отверстий и выводов, измеряют уровень электролита в каждом аккумуляторе, нейтрализуют поверхность батареи 10 %-ным раствором кальцинированной соды или нашатырного спирта. Поскольку при эксплуатации испаряется в основном вода, для доведения уровня электролита до нормы необходимо доливатьдистиллированную воду. Отсутствие электролита дает основание предполагать наличие трещин в баке.

Не реже 1 раза в месяц зимой и 1 раза в 3 месяца летом, кроме указанных работ, проверяют плотность электролита (ареометром), приведенную к 25 °С, и определяют степень разряженности батареи (уменьшение плотности электролита от требуемой (см. табл.) на 0,01 соответствует 6 % разряда батареи). Батарея считается пригодной к эксплуатации, если разряженность ее составляет не более 50 % летом и 25 % зимой. При достижении критических значений разряженносги производят полный заряд батареи на зарядной станции.

С той же периодичностью необходимо проводить контроль зарядного режима на автомобиле Камаз 6560, т. е. напряжение в бортовой сети автомобиля.

Один раз в год необходимо проводить контрольно-тренировочный цикл с целью определения емкости батареи, исправления отстающих аккумуляторов и устранения частичной сульфатации электродов.

Контрольно-тренировочный цикл включает в себя:

- предварительный полный заряд;

- контрольный разряд;

- окончательный полный заряд.

Предварительный полный заряд проводится зарядным током 19 А, с соблюдением всех правил заряда.

Перед началом контрольного разряда температура электролита должна быть 20-30 °С. Для разряда батарею включить на нагрузку и установить ток силой 17 А. Постоянство разрядного тока должно соблюдаться в течение всего разряда, который должен заканчиваться в момент снижения напряжения до 10,2 В на полюсных выводах батареи.

Замер напряжения на аккумуляторах и температуры в среднем аккумуляторе батареи производится при включении на разряд, затем через каждые 2 ч. При снижении напряжения до 11,1 В замеры напряжения надо проводить через каждые 15 мин, а при снижении напряжения до 10,5 В батарея контролируется непрерывно, чтобы уловить конец разряда.

При контрольном разряде необходимо записать время включения батареи на разряд и начальную температуру электролита, а также время окончания разряда и конечную температуру электролита.

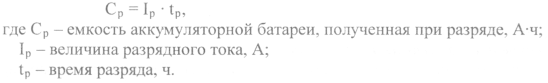

Подсчет емкости, отдаваемой аккумуляторной батареей, в ампер-часах, производится по формуле

Полученную при разряде емкость необходимо привести к температуре 30 °С по формуле:

Фактическая емкость, отдаваемая при контрольном разряде, можег быть как меньше, так и больше номинальной. Если при контрольном разряде батарея отдала меньше 75 % номинальной емкости, то ставить ее на длительное хранение не рекомендуется, она должна быть сдана в эксплуатацию.

Между окончанием контрольного разряда и началом последующего заряда допускается разрыв по времени не более 12 ч.

Окончательный полный заряд батареи производится зарядным током 19 А, с соблюдением всех правил и с доводкой плотности электролита в конце заряда.

Проверка и регулировка фар головного света автомобиля

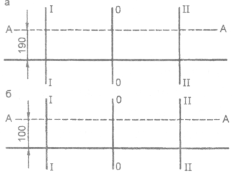

Операция выполняется с помощью экрана. Для этого необходимо иметь ровную горизонтальную площадку для установки автомобиля Камаз 6560 и специальный экран (рис. 9.37,а). Линию А-А наносят на высоте центров оптических элементов фар. Ориентиры можно начертить на стене помещения. Средняя линия 0-0 экрана должна совпадать с осевой линией автомобиля. Последнюю наносят на полу краской или размечают рейкой перпендикулярно экрану.

Для регулировки фар следует: автомобиль Камаз 6560 в снаряженном состоянии, с нормальным давлением воздуха в шинах, установить на площадке перед экраном на расстоянии 7,5 м; включить ближний свет фар; закрыть одну из фар; установить фару регулировочными винтами так, чтобы верхняя граница светового пятна находилась на пересечении линий А-А и I-I; отрегулировать аналогично вторую фару. Проверка светораспределения дальнего света не требуется.

Рис. 9.37. Экран для регулировки фар: а - головных; б - противотуманных; А-А - горизонтальная линия центров фар; 0-0 - средняя линия экрана; I-I - вертикальная линия центра левой фары; II-II - вертикальная линия центра правой фары

Регулировка противотуманных фар

Экран (см. рис. 9.37,6) устанавливают на расстоянии 5 м от автомобиля Камаз 6560. На экране проводят горизонтальную линию, которая ниже линии высоты центров фар на 100 мм. При регулировке противотуманных фар верхние границы световых пятен должны находиться на этой горизонтальной линии. Регулировочную гайку 2 (см. рис. 7.123) ослабляют и, поворачивая фару, устанавливают правильное положение светового пятна. После затяжки гайки 2 проверяют правильность регулировки.

Техническое обслуживание в начальный период эксплуатации

Ежедневное обслуживание (ЕО)

Проверить:

- состояние ремня привода генератора;

- действие приборов освещения и световой сигнализации;

- работу стеклоочистителей и омывателя.

Устранить неисправности.

Обслуживание после обкатки (ТО-1000)

Проверить:

- состояние и герметичность приборов и трубопроводов подогревателя ПЖД-30;

- трассу пролегания и надежность закрепления электропроводки;

- правильность установки резиновых чехлов на соединительных колодках задних фонарей, датчика спидометра;

- плотность и уровень электролита в аккумуляторных батареях;

- исправность сигнализации включения КОМ;

- дренажные отверстия в пробках аккумуляторных батарей.

Устранить неисправности.

Закрепить:

- гнездо аккумуляторных батарей;

- клеммы проводов к выводам аккумуляторных батарей;

- генератор.стартер.

Отрегулировать:

- натяжение ремня привода генератора;

- направление светового потока фар.

Смазать подшипник натяжного ролика ремня привода генератора (при наличии масленки).

Техническое обслуживание в основной период эксплуатации

Ежедневное обслуживание (ЕО)

Аналогично ежедневному обслуживанию в начальный период эксплуатации.

Периодическое техническое обслуживание (TO-15000)

Проверить:

- состояние плавких предохранителей;

- состояние электропроводки (надежность закрепления проводов, отсутствие провисания, потертостей, налипания комьев грязи или льда);

- напряжение в цепи электропитания при средних оборотах двигателя;

- состояние и надежность крепления соединительных колодок выключателя аккумуляторных батарей, привода спидометра, передних и задних фонарей, пучков проводов передних и задних фонарей, включателей сигнализаторов блокировки межосевого и межколесного дифференциалов.

Устранить неисправности.

Закрепить электропровода к выводам стартера.

Отрегулировать:

- натяжение ремня привода генератора;

- направление светового потока фар.

Довести до нормы уровень электролита в аккумуляторных батареях.

Смазать:

- подшипник натяжного ролика ремня привода генератора (при наличии масленки);

- штекерные соединения, находящиеся на раме, выводы аккумуляторных батарей.

При втором Т0-15000 на стенде провести техническое обслуживание и устранить неисправности стартера и генератора.

Дополнительно осенью

Проверить действие системы отопления и обдува ветровых стекол.

Промыть каналы и фильтры электромагнитного клапана, крана топливного бачка подогревателя, форсунку пускового подогревателя.

Закрепить насосный агрегат, теплообменник, патрубки, выпускную трубу предпускового подогревателя.

Очистить электроды свечи предпускового подогревателя, камеру сгорания и газоход теплообменника, электроды свечей ЭФУ.

Слить летнее топливо из топливопроводов ЭФУ.

Проверить действие предпускового подогревателя, устранить неисправности.

9.6.11. Кабина

При ТО-100 (после обкатки) смажьте оси передних опор кабины через пресс-масленки до выдавливания свежей смазки. При отсутствии пресс-масленки допускается смазывать оси опор кабины по необходимости в следующем порядке:

- опрокиньте кабину во второе положение (61°);

- выверните стяжные болты и снимите рычаги торсионов;

- подвесьте кабину на кран-балке так, чтобы разгрузить оси передних опор;

- поочередно расшплинтуйте, выньте и смажьте оси.

При ТО-15000 проверьте:

- состояние и действие запорного устройства и ограничителя механизма подъема и опускания кабины;

- состояние и действие стеклоподъемников дверей кабины;

- состояние и действие замков дверей;

- состояние сидений.

- работоспособность гидроподъемника кабины.

Устраните неисправности.

Закрепите:

- рессоры задних опор кабины;

- оси опор рычагов торсионов.

При необходимости отрегулируйте механизм опрокидывания кабины.

Регулировка торсионов

Для регулирования надо увеличить или уменьшить угол закручивания торсиона перестановкой рычагов 5 (рис. 7.139) торсионов на шлицевых концах торсионов 15.

Перестановка рычага на один зуб изменяет угол закручивания торсиона на 7°30. Кроме того, регулирование угла закручивания торсиона дополнительно можно проводить перестановкой оси с втулкой 2 опоры 3 рычага торсиона. Опора рычага торсиона имеет два отверстия, и при перестановке втулки 2 в другое отверстие меняется угол закручивания торсиона на 3°45.

Для удобства регулирования торсионов на шлицевых торцах торсионов и на рычагах кернением нанесены метки. При установке новых торсионов на трехместную кабину метки на торцах торсионов и рычагах, как правило, должны совпадать, а втулки в опорах рычагов торсионов быть в нижнем положении. При установке новых торсионов на кабину со спальным местом рычаги торсионов должны быть смещены на один шлиц в сторону закручивания относительно меток на торцах торсионов.

Для регулирования угла закручивания торсионов опрокиньте кабину на 61° (см. ниже), освободив торсионы от нагрузки. При регулировании угла перестановкой втулок 2 опор торсионов с целью увеличения угла переставьте втулки опор рычагов торсионов из верхних отверстий в нижние, а для уменьшения угла сделайте наоборот.

В случае регулирования угла закручивания перестановкой рычагов торсионов предварительно ослабьте гайки стяжных болтов и переставьте рычаги на требуемое количество шлицев (для увеличения угла закручивания - вперед, в сторону опрокинутой кабины). После перестановки рычагов затяните гайки стяжных болтов.

Следите, чтобы оба рычага были смещены на одинаковое число шлицев относительно меток, а оси опор рычагов находились в одном положении, иначе это приведет к преждевременному износу торсионов.

Опрокидывание кабины на 61° необходимо для обеспечения большего доступа к силовому агрегату, в частности, для снятия двигателя.

Перед тем как опрокинуть кабину на 61°, снимите панель фар и фары и поднимите облицовочную панель кабины. Затем освободите удлинитель ограничителя подъема кабины, вынув палец из скобы 13 (рис. 7.139), опрокиньте кабину на длину удлиненного ограничителя.

При техническом обслуживании стеклоочистителей проверьте исправность стеклоочистителей. Обратите внимание на равномерность работы стеклоочистителей, укладку щеток в исходное положение, равномерность прижатия щетки и очистки стекла.

Не поворачивайте рычаги щеток рукой, так как при этом вы можете их сместить и при работе щетки будут упираться в уплотнитель ветрового стекла. Не поднимайте рычаг на максимально допустимый угол во избежание растяжения пружины рычага.

При хранении автомобилей Камаз 6560 на открытых площадках в зимнее время снимите щетки стеклоочистителя, так как они могут примерзнуть к стеклу и резина их быстро разрушается. Перед пуском стеклоочистителя в зимнее время удалите со стекол иней или лед, включив отопитель кабины.

При длительной стоянке автомобиля на открытой площадке в жаркую погоду щетки также необходимо снимать во избежание растрескивания резины. При этом на концы рычагов наденьте кусочки резиновой трубки для предотвращения царапин на стекле. При эксплуатации стеклоочистителей периодически промывайте щетки и ветровые стекла обезжиривающим раствором.

Не допускайте работу стеклоочистителя при наличии на стеклах сухой пыли и грязи.

Проверьте работу омывателн стекла; при необходимости прочистите жиклеры. Для чистки жиклера выверните зажимной винт и снимите кольцо жиклера.

Бачок заполняйте смесью воды со специальной жидкостью НИИСС-4, фильтруя жидкость при заливке. Направление струи жидкости регулируйте поворотом зажимного кольца сбоку головки жиклера. Для этого отпустите винт, поверните зажимное кольцо прорезью так, чтобы струя жидкости попадала на стекло в верхнюю часть сектора, описываемого щеткой стеклоочистителя. В этом положении кольцо затяните винтом.

При техническом обслуживании отопителя перед зимней эксплуатацией проверьте состояние радиатора, трубопроводов, шлангов, усилие поворачивания пробки крана 10 (рис. 7.151) отопителя. Если пробка крана поворачивается с большим усилием [более 14,7 Н (1,5 кгс) на рычаг крана], кран разберите, для этого выверните и извлеките тросик управления краном, отверните гайку, крепящую рычаг крана, и снимите рычаг, выверните крышку-втулку крана и выньте пробку крана. После этого удалите накипь из проходных отверстий, с пробки, проверьте уплотнитель, промойте кран. Перед сборкой поверхность пробки смажьте смазкой МЗ-10. Соберите кран в обратной последовательности. При закреплении троса рычажок управления краном должен быть в крайнем правом положении («открыто»), а рычажок крана 10 - также в положении «ОТКРЫТО», то есть максимально повернут по часовой стрелке.

При использовании в качестве охлаждающей жидкости в системе охлаждения двигателя воды, по окончании работы слейте воду из системы охлаждения двигателя и из отопителя кабины. Для слива воды откройте сливной кран 15 на подводящих трубопроводах отопителя. При этом кабина должна быть в опущенном, транспортном положении, иначе часть жидкости останется в провисающей части подводящего шланга 17.

Следите, чтобы при опущенной кабине подводящий шланг 17 не провисал. Для устранения провисания подводящего шланга ослабьте хомут крепления шланга на трубе 16 около сливного крана и насадите шланг глубже на трубу, затем затяните стяжной хомут.

При засорении или тугом проворачивании сливного крана разберите кран, вынув замочное кольцо из корпуса под ручкой, и выньте пробку крана. Детали крана промойте, очистите от накипи, смажьте смазкой ЦИАТИМ-201.

Дополнительно проверьте:

- состояние лакокрасочных покрытий, при необходимости подкрасьте;

- состояние и крепление крыльев, подножек, брызговиков;

- работу механизма подрессоривания сиденья водителя, механизмов перемещения сидений и регулирования угла наклона спинки;

- действие системы отопления и обдува ветровых стекол.

Устраните неисправности.

Замените разрушенный участок уплотнителя двери.

Техническое обслуживание бронированной кабины

Виды и периодичность технического обслуживания кабины соответствуют регламенту базового автомобиля Камаз 6560 и заключаются в периодической проверке надежности крепления кабины к раме, состояния петель и замков дверей, состояния элементов задней опоры кабины, состояния механизма гидроподъема кабины.