4.2 Трансмиссия

4.2. Трансмиссия

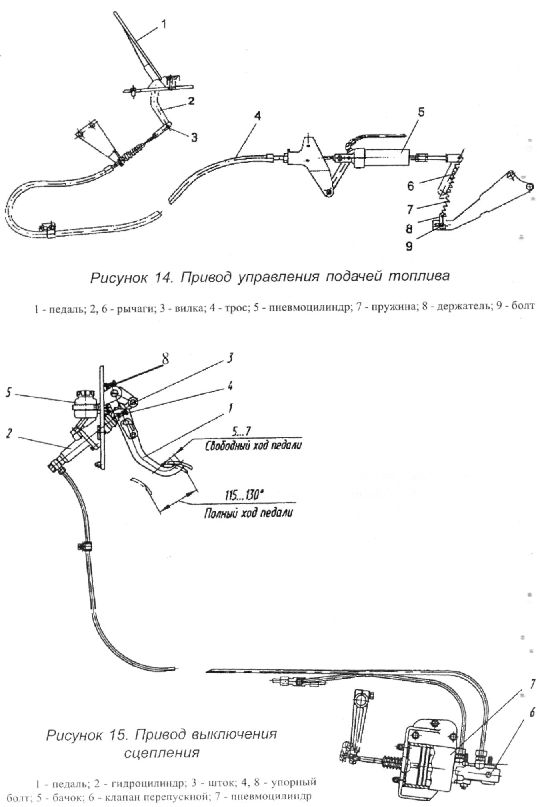

Привод выключения сцепления

Привод выключения сцепления (рисунок 15) гидравлический с пневмоусилителем.

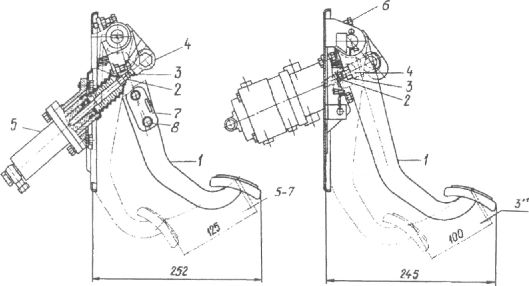

В эксплуатации предусмотрена регулировка полного и свободного хода педали сцепления. Регулировка полного хода, который должен быть 125 мм, производится перед регулировкой свободного хода упорными болтами 4 и 8 при отпущенных контргайках. По завершении регулировки упорные болты законтрить гайками.

Для исключения давления жидкости в гидросистеме привода сцепления при невыключенном сцеплении необходимо отрегулировать свободный ход педали сцепления, изменяя длину штока 4 (рисунок 16), вращая за толкатель 2 при отпущенной гайке 3 так, чтобы свободный ход педали 1 до упора штока 4 в поршень главного цилиндра 5 был равен 5 - 7 мм.

Заполнение привода сцепления рабочей жидкостью и его прокачка производится при отсутствии воздуха в пневмосистеме автомобиля в следующем порядке:

-проверни, величину свободного и полного хода педали сцепления и, при необходимости, отрегулировать;

-снять защитный колпак с клапана 6 (рисунок 15) и на головку клапана надеть шланг, свободный конец которого опустить в сосуд с рабочей жидкостью. Затем отвернуть перепускной клапан 6 на один оборот и наполнить жидкостью бачок 5 главного цилиндра 2;

-следя за уровнем жидкости в бачке, плавным нажатием на педаль сцепления прокачать гидравлический привод усилителя до полного исчезновения пузырьков воздуха в сосуде;

-после прокачки завернуть перепускной клапан, снять шланг и надеть колпачок;

-довести уровень жидкости в бачке до отметки на 15 мм ниже заливной горловины.

Допускается заполнение системы жидкостью производить через пропускной клапан ПГУ6 под давлением 2-3 кгс/см2. При этом жидкость должна выходить в бачок 5. Прокачку производить до полного исчезновения пузырьков воздуха в жидкости, выходящей в бачок 5.

После заполнения системы жидкостью необходимо проверить эффективность работы привода сцепления. Для этого при наличии давления воздуха в пневмосистеме автомобиля необходимо нажать на педаль сцепления до упора и проверить легкость включения передач в КП. При нормальной работе сцепления и его привода при работающем двигателе передачи в КП должны включаться без заеданий и шума.

Для автомобилей, оснащенных коробкой передач с делителем при выжатой до упора педали сцепления кронштейн 7 (рисунок 16) должен перемещать шток клапана делителя КП, установленного на передней панели кабины на (3+0,5) мм. При этом воздух должен поступать к делителю КП. Регулировка производится при наличии воздуха в пневмосистеме автомобиля перемещением кронштейна 7 при отпущенных болтах 8.

Рисунок 16. Блок управления сцепления с тормозами

1- педаль; 2 - толкатель; 3 - гайка; 4 - шток; 5 - гидроцилиндр; 6 - болт, 7 - кронштейн; 8 - болт

Коробка передач МАЗ - 543205

Предупреждение

1.Применение загрязненных или не указанных в настоящем руководстве сортов масла не допускается.

2.Не допускается включать передачу в основной коробке, пока не включится выбранный диапазон демультипликатора, то есть пока не загорится контрольная лампа при включении медленного диапазона или пока не погаснет при включении быстрого диапазона. Время переключения демультипликатора 0,5 - 1,0 сек.

3.При движении автомобиля категорически запрещается включать первую передачу в основной коробке передач при включенном быстром диапазоне демультипликатора.

4.Первую передачу и передачу заднего хода включать только после полной остановки автомобиля и при включенном медленном диапазоне в демультипликаторе.

5.Не допускается включать медленный диапазон демультипликатора при скорости автомобиля выше минимальной скорости, указанной в таблице 1.

6.Не допускается переключать передачи во время движения автомобиля при включенном отборе мощности.

7.Не допускается увеличение числа оборотов двигателя, при торможении автомобиля двигателем, сверх максимальных оборотов холостого хода.

8.Максимальная температура масла в коробке передач 120°С. Допускается кратковременная работа (в течение не более 2-х часов) при температуре масла до 145°С.

Подготовка коробки передач к эксплуатации

Перед эксплуатацией необходимо проверить подключение систем управления коробкой передач к соответствующим системам автомобиля:

-пневмосистемы управления демультипликатором к пневмокрану механизма переключения передач, расположенному в рычаге переключения передач, и редукционного клапана к пневмосистеме автомобиля;

-питания автоматической системы блокировки электроннопневматического типа (АСБП) к электросхеме автомобиля;

-питания контрольной лампы включения медленной передачи в демультипликаторе и лампы включения передачи заднего хода к электросистеме автомобиля;

-рычага валика переключения передач к приводу управления коробкой передач.

Проверить уровень масла в коробке передач, для чего вывернуть из заливного отверстия, расположенного на правой стороне картера коробки передач, пробку с указателем уровня, а затем вставить пробку с указателем в отверстие до упора в резьбу. Уровень масла должен быть по верхней метке на указателе. После проверки уровня масла завернуть пробку в отверстие.

Проверить работу АСБП, для чего сначала убедиться, что при включенной медленной передаче в демультипликаторе контрольная лампа горит, а при переключении на быструю передачу - гаснет. Переключение передач в демультипликаторе производить переключателем диапазонов, расположенным на рукоятке рычага переключения передач, при давлении воздуха в пневмосистеме автомобиля не менее 450 - 490кПа (4,5 - 4,9кгс/см2).

Таблица 1

| Передаточное число ведущегомоста | Шины | Скорость движения автомобиля,км/ч | |

| минимальная | максимальная | ||

| 7,14 | 26 | 28 | |

| 6,59 | 28 | 30 | |

| 5,49 | 33 | 36 | |

| 4,84 | 38 | 41 | |

| 3,97 | 46 | 50 | |

| 6,94 | 11.00R20, Гк=0,525м | 26 | 29 |

| 6,4 | 28 | 31 | |

| 5,33 | 34 | 37 | |

| 4,59 | 40 | 43 | |

| 4,2 | 43 | 47 | |

| 3,86 | 47 | 51 | |

| 3,57 | 51 | 55 | |

| 6,59 | 28 | 30 | |

| 5,49 | 33 | 36 | |

| 4,84 | 37 | 41 | |

| 3,97 | 46 | 50 | |

| 6,4 | 315/80R22.5, Гк=0,523м | 28 | 31 |

| 5,33 | 34 | 37 | |

| 4,59 | 40 | 43 | |

| 4,2 | 43 | 47 | |

| 3,86 | 47 | 51 | |

| 3,57 | 51 | 55 | |

| 7,79 | 24 | 26 | |

| 7,14 | 27 | 29 | |

| 6,59 | 29 | 31 | |

| 5,49 | 35 | 38 | |

| 4,84 | 39 | 43 | |

| 3,97 | 48 | 52 | |

| 7,57 | 12.00R20, Гк=0,547м | 25 | 27 |

| 6,94 | 27 | 30 | |

| 6,4 | 30 | 32 | |

| 5,33 | 36 | 39 | |

| 4,59 | 41 | 45 | |

| 4,2 | 45 | 49 | |

| 3,86 | 49 | 53 | |

| 3,57 | 53 | 58 | |

Разогнать автомобиль до скорости на 5 - 10 км/ч выше максимальной скорости, указанной в таблице 1. Максимальную скорость по таблице определить для каждого автомобиля в зависимости от передаточного числа заднего моста и установленных на автомобиле модели шин. Выжать сцепление, выключить передачу в основной коробке передач, включить медленную передачу в демультипликаторе и следить за контрольной лампой и скоростью автомобиля.Если переключение происходит сразу (загорится контрольная лампа) после включения медленной передачи в демультипликаторе при скорости выше максимальной скорости, указанной в таблице 1 - АСБП неисправно. В пом случае необходимо, не отпуская педаль сцепления, снизить скорость на 5 км/ч ниже минимальной, указанной в таблице 1, после чего производить переключение. Если включение медленной передачи в демультипликаторе происходит при скорости автомобиля ниже минимальной, указанной в таблице 1, - АСБП исправно.

Проверку работы пневмоблокировки включения 1-й передачи и заднего хода в основной коробке передач производить в следующей последовательности:

-установить рычаг переключения передач в нейтральное положение;

-включить медленную передачу в демультипликаторе и убедиться, что усилие на головке рычага переключения передач при перемещении его в сторону включения первой передачи и заднего хода составляет 5 - 10 кг;

-включить быструю передачу в демультипликаторе и проверить усилие на головке рычага переключения передач при перемещении его в сторону включения первой передачи и заднего хода; усилие должно быть в 4 - 5 раз больше по сравнению с включением на медленной передаче в демультипликаторе.

Техническое обслуживание

Работы по техническому обслуживанию являются обязательными и должны выполняться строго в установленные сроки.

Техническое обслуживание коробки передач по периодичности и выполняемым работам подразделяется на следующие виды:

-ежедневное техническое обслуживание (ЕО);

-техническое обслуживание после обкатки автомобиля (2000 км пробега);

-первое техническое обслуживание (ТО - 1);

-второе техническое обслуживание (ТО - 2).

Периодичность техобслуживания коробки передач (ТО- 1 и ТО - 2) соответствует периодичности техобслуживания автомобиля, на котором она установлена.

При техническом обслуживании необходимо обеспечить условия, исключающие попадание пыли и грязи внутрь узлов коробки передач.

Ежедневное техническое обслуживание

Проверить внешним осмотром, нет ли подтекания масла из коробки передач. Проверить герметичность пневмосистемы управления демультипликатором. Места утечки воздуха определяются на слух. Поочередно перемещая переключатель диапазонов в верхнее и нижнее положение, прослушать воздухопроводы при нейтральном положении рычага в основной коробке и при любой включенной передаче. При обнаружении утечек масла или воздуха выявить причину и устранить неисправность.

Техническое обслуживание после обкатки автомобиля

После обкатки автомобиля слить масло из картера коробки передач, очистить магнит сливной пробки от металлических частиц, крышку, установленную снизу на нижнем картере, очистить от продуктов износа. Масло из коробки сливать сразу после работы в горячем состоянии. После слива масла промыть картер коробки жидким индустриальным маслом, например, И -12А или И - 20А по ГОСТ 20799 - 88. Запрещается промывать коробку передач дизельным топливом или керосином. Свежее масло залить до верхней метки на указателе уровня.

Первое техническое обслуживание (ТО - 1)

Проверить уровень масла и при необходимости долить.

Техническое обслуживание через одно ТО - 2

Заменить масло в коробке передач с выполнением операций технического обслуживания после обкатки автомобиля.

Очистить и смазать смазкой Литол - 24 ГОСТ 21150 - 87 золотник, поршень, внутренние поверхности цилиндров воздухораспределителя, манжеты поршня и внутренние поверхности цилиндра переключения демультипликатора.

Проверить работу АСБП по методике, изложенной в разделе "Подготовка коробки передач к эксплуатации". Проверить давление воздуха на выходе из редукционного клапана, которое должно быть в пределах 450 - 500кПа (4.5 - 5 кгс/см2). Проверить герметичность пневмосистемы управления демультипликатором. Обнаруженные утечки воздуха устранить подтягиванием болтов пли заменой уплотнительных шайб.

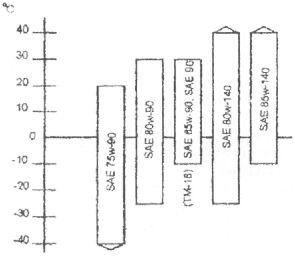

Трансмиссионные масла, разрешенные для применения в коробке передач, и рекомендуемые классы вязкости трансмиссионных масел в зависимости от температуры окружающего воздуха, °С, приведены в таблице 2.

Таблица 2

| Маркамасла | Номерстандарта | Предприятие-изготовитель |

| ТСп-15к (SAE85W-90) | ГОСТ 23652-79 | АО «Омский НПЗ» |

| TAD-17H (SAE85W-90, GL-5) | ГОСТ 23652-79 | АО «Завод им. Шаумяна». АО «Лукойл-Волгоград-нефтепереработка» |

| Ангрол ТСп-15к (SAE85W-90) | ГОСТ 23652-79 | АО «Ангарская нефтянаякомпания» |

| ЯрМарка Гипоид ТМ 5-18 (SAE85W-90,GL-5) | ТУ 0253-021-00219158-96 | АООТ «Ярослав нефтеоргсинтез» и СП«Яр.Марка» |

| Ярмарка Супер ЭТМ 5-18 (SAE85W-90,GL-5) | ТУ 0253-018-00219158-96 | АООТ «Ярославнефтеоргсинтез» и СП«Яр.Марка» |

| «ЯрМарка Т» ТМЗ-18 (SAE80W-90,GL-3) | ТУ 0253-019-00219158-96 | АООТ «Ярославнефтеоргсинтез» и СП«Яр.Марка» |

| «Омскойл К» ТМ 3-18 (SAE80W-90,GL-3) | ТУ 38.301-19-95 | АО «Омский НПЗ» |

Примечание:

1.При температуре окружающего воздуха ниже минус 20°С допускается применять смесь разрешенного для применения трансмиссионного масла (85%) с дизельным топливом марки «А» или «3» (15%)

2.Масло МТ-16П ГОСТ 6360-83 допускается для применения в коробке передач с сокращенным вдвое сроком замены

3.Разрешается применение импортных трансмиссионных масел с уровнем эксплуатационных свойств по API не менее GL-4, класса вязкости по таблице 2

Возможные неисправности коробки передач и способы их устранения

| Причинанеисправности | Способ устранения |

| Затруднено включение передач иосновной коробке передач. Включение первой передачи и заднего ходапроисходит со скрежетом | |

| Неполное выключение сцепления (сцепление"ведет") | Отрегулировать свободный ход педали сцепления илизаменить поврежденные детали |

| Затруднено включение второй, третьей,четвертой, пятой передач, включение их происходит соскрежетом | |

| Износ конусных колецсинхронизаторовЗаменить синхронизатор | |

| Не включаются передачи в основнойкоробке передач | |

| Износ зубчатых венцов каретки синхронизатора,зубчатых муфт, установленных нашестернях 2-й, 3-й, 4-й и 5-й передач, зубчатой мусрты включения первойпередачи и заднего хода или зубчатых венцов шестерен первой передачи изаднего хода | Заменить неисправные детали |

| Износ деталей или разрегулировка дистанционногопривода переключения передач | Заменить неисправные детали; отрегулироватьдистанционный привод переключения передач |

| Включение передач в демультипликаторепроисходит с ударом и скрежетом | |

| Повышенное давление в пневмосистеме управлениядемультипликатором | Отрегулировать редукционный клапан |

| Износ конусных колец в синхронизаторе. Износблокирующих фасок пальцев и каретки синхронизатора | Заменить синхронизатор |

| Невыключение или замедленноевключение передач в демультипликаторе при | |

| Износ резины впускного клапана | Заменить клапан |

| Износ уплотнительного кольца стержняклапана | Заменить у плотнительное кольцо |

| Неравномерное прилегание впускного клапана к буртикукорпуса | Заменить неисправные детали |

| Заедание впускного клапана в отжатомположении | Промыть, продуть и смазать стержни клапана иотверстие крынки. При необходимости стержень заполировать |

| Затвердевание уплотнительного кольца корпусавпускного клапана | Заменить у плотнительное кольцо |

| Износ или затвердевание у плотнительньк колец штокапоршня силового цилиндра | Заменить уплотнительные кольца |

| Воздух выходит через сапун коробки передач привключенной медленной передаче в демультипликаторе | |

| Износ или затвердевание уплотнительного кольца поршнявоздухораспределителя | Заменить у плотнительное кольцо |

| Износ или затвердевание у плотнительных колецзолотника воздухораспределителя | Заменить уплотнительныекольца |

Возможные неисправности коробки передач и способы их устранения (окончание)

| Причинанеисправности | Способ устранения |

| Низкое давление в пневмосистеме коробкипередач | |

| Износ или затвердевание манжеты поршня силовогоцилиндра | Заменить манжету |

| Разрыв диафрагмы впускного клапанавоздухораспределителя | Заменить диафрагму |

| Воздух выходит через сапун коробкипередач | |

| Разрыв диафрагмы блокировочного устройства первойпередачи и заднего хода | Заменить диафрагму |

| Воздух выходит через сапун коробки передач привключенной быстрой передаче в демультипликаторе | |

| Самовыключение передач на ходуавтомобиля | |

| Неполное включение передачи из-за износа сухарейвилок, из-за разрегулировки дистанционного привода управления | Подтянуть крепления, заменить изношенные детали,отрегулировать привод управления |

| Износ зубчатых муфт шестерен и каретоксинхронизаторов в связи с неполным включением | Заменить изношенные детали |

| Повышенный шум при работе коробкипередач | |

| Ослабление затяжки болтов крепления картера сцепленияк картеру маховика | Подтянуть болты |

| Износ зубьев шестерен | Заменить шестерни |

| Износ подшипников валов или шэстерен | Заменить шестерни |

| Недостаточно масла и коробок передач | Долить масло до верхней метки на указателе уровнямасла |

| Течь масла из коробкипередач | |

| Износ или потеря эластических манжет | Заменить манжеты |

| Повышенное давление в картере | Промыть сапун |

| Нарушение герметичности по уплотняющимповерхностям | Подтянуть крепежные детали |

| Включение медленного диапазона прискоростях автомобилей | |

| Размыкание контактов электроцепи | Восстановить контакт |

| Обрыв 15 проводов системы АСБП | Заменить провод |

| Неисправно реле блокировки АСБП | Заменить реле 6312.3 747 |

| Неисправен датчик скорости | Заменить датчик скорости 1101.3843 |

| Неисправен клапан блокировки | Заменить неисправные детали |

Привод управления коробкой передач

Привод коробки передач МАЗ - 543205 и ЯМЗ - 239 показан на рисунке 17. В процессе эксплуатации, при необходимости, производятся следующие регулировки привода коробки передач:

-регулировка положения рычага в продольном направлении;

-регулировка положения рычага в поперечном направлении;

-регулировка блокировочного устройства телескопических элементов привода.

Порядок регулировки следующий:

-установить рычаг 2 в нейтральное положение;

-продольным перемещением пластины 16 при отпущенных болтах 17 установить угол а рычага 1;

-изменением длины тяги 3 установить угол ?.

При недостаточном ходе пластины 16 или диапазоне регулировки тяги 3 отпустить болты 5, сдвинуть или повернуть тягу 6 относительно хвостовика 4, затянуть болты 5 и повторить регулировку углов а, в, как указано выше.

Угол а должен быть 80°, угол в - 90°.

Регулировку блокировочного устройства телескопических элементов производить при поднятой кабине следующим образом:

-расшплинтовать палец 8 и отсоединить тягу 6 от вилки 9 рычага привода коробки передач;

-ослабить контргайку 13 и вывернуть хвостовик 14 до упора резьбы;

-задвинуть внутреннюю тягу 6 до упора выступов серьги 12 в пазы наконечника 15;

-удерживая механизм в сжатом состоянии, ввернуть хвостовик до момента блокировки механизма втулкой К) под воздействием пружины 11:

-затянуть контргайку 13, проверить четкость работы механизма блокировки. При заблокированном механизме осевой и угловой люфты должны быть

минимальными. В разблокированном положении втулка 10 смещена влево.

Перемещение удлинителя должно быть плавным, без заеданий, и механизм блокировки должен обеспечивать четкую фиксацию удлинителя тяги в исходном положении.

При подсоединении тяги 6 к вилке 9 отверстие в серьге под палец 8 должно располагаться над продольной осью тяги 6.

Регулировку привода производить при неработающем двигателе.

При подъеме кабины масло под давлением от насоса подъема кабины через шланг 7 подается в цилиндр блокировочного устройства и происходит разблокирование механизма 6.

После опускания кабины для надежной фиксации телескопического механизма 6 в заблокированном положении необходимо переместить рычаг переключения передач 1 вперед по ходу автомобиля движением, аналогичным включению передачи. При этом механизм блокируется и в дальнейшем готов к работе.

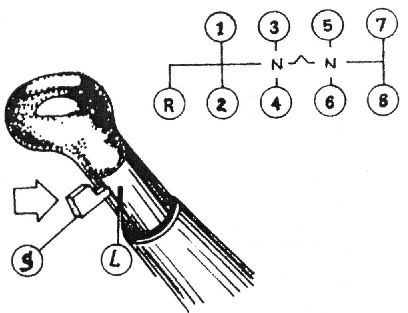

Схема переключения передач КП МАЗ - 543205 и ЯМЗ - 239 см. рисунок 18.

Рисунок 17. привод управления коробкой передач

1- рычаг; 2 - рычаг; 3,4- тяги; 5,17- болт; 6 - тяга (телескопический механизм); 7 - шланг; 8 - палец; 9 - вилка; 10 - втулка; 11 - пружина; 12 - серьга; 13 - контргайка; 14 - хвостовик; 15 - наконечник; 16 -пластина; 18 - переключатель

Привод управления коробкой передач с двигателем MAN

При управлении коробкой передач руководствоваться следующим:

1.Управление основной КП и демультипликатором осуществляется с помощью рычага КП согласно схеме изображенной на рисунке 19 (КП ZF).

2.Переходе медленного диапазона демультипликатора на быстрый осуществляется движением рычага в нейтральном положении в направлении от себя, преодолевая усилие фиксатора, с быстрого диапазона на медленный - в обратной последовательности.

3.Управление делителем осуществляется флажком на рукоятке рычага коробки переключения передач. Переход с медленного диапазона (L) на быстрый (S) и обратно осуществляется нажатием до упора на педаль сцепления после перевода флажка в соответствующее положение. Переключение возможно без выключения передачи в основной КП.

Регулировка привода управления коробкой передач

В процессе эксплуатации, при необходимости, производятся следующие регулировки привода коробки передач:

-регулировка положения рычага в продольном направлении;

-регулировка положения рычага в поперечном направлении;

-регулировка блокировочного устройства телескопических элементов привода.

Регулировка положения рычага 1 (рисунок 20) в продольном и поперечном направлении производится перемещением и вращением тяги 5 в хвостовике 6 при отпущенных болтах 7.

При этом угол а должен быть 85°, угол е=90°. Угол а можно регулировать и перемещением пластины 3 при отпущенных болтах 2.

Регулировка блокировочного устройства телескопических элементов аналогична КП МАЗ - 543205 (см. выше). Регулировка привода производится при неработающем двигателе.

Рисунок 18. Схема переключения передач КП МАЗ - 543205, ЯМЗ - 239

М - медленный диапазон; Б - быстрый диапазон

Рисунок 19. Схема переключении передач КП ZF

L - медленный диапазон; S - быстрый диапазон

Рисунок 20. привод управления коробкой передач

1 - рычаг; 2, 7 - болт; 3 - пластина; 4 - шланг; 5 - механизм помежуточпый; 6 - хвостовик; 8 - рычат

Привод коробки передач автомобилей МАЗ - 544004, 544003, 534004, 534003 показан на рисунке 21.

Переключение основной коробки производится рычагом 1 механизма дистанционного управления. Дополнительная коробка управляется переключателем диапазонов 18, расположенным на рычаге 1 переключения передач.

При нижнем положении переключателя диапазонов включается быстрый диапазон в дополнительной коробке, при верхнем - медленный диапазон.

В процессе эксплуатации, при необходимости, производятся:

-регулировка угла наклона рычага 1 в продольном направлении;

-регулировка угла наклона рычага 1 в поперечном направлении;

-регулировка блокировочного устройства телескопического механизма. Для регулировки угла наклона рычага в продольном направлении следует:

-установить рычаг 2 в нейтральное положение, затянув фиксатор нейтрального положения на механизме переключения 20 (для КП ЯМЗ - 238М).

Нейтральное положение коробки передач проверить перемещением валика рычага 2 в осевом направлении путем нажатия на него рукой. При этом валик должен перемещаться на величину 30 - 35 мм;

-ослабить затяжку болтов 17 и продольным перемещением пластины 16 установить угол "а" 90 градусов;

-при недостаточном ходе пластины 16 отпустить болты 5, сдвинуть тягу 6 относительно хвостовика 4, затянуть болты 5 и повторить регулировку угла "а" перемещением пластины 16.

Регулировка рычага 1 в поперечном направлении осуществляется изменением длины поперечной тяги 3 путем отсоединения одного из наконечников с отворачиванием гайки его крепления с последующей регулировкой длины таким образом, чтобы рычаг 1 занял вертикальное положение.

После регулировки вернуть фиксатор нейтрального положения в исходное положение (для КП ЯМЗ - 238М).

Регулировку блокировочного устройства телескопического механизма следует производить следующим образом:

-расшплинтовать палец, отвернуть гайку, вынуть палец и отсоединить тягу 6 от вилки 9 рычага переключения передач;

-ослабить контргайку 13 и вывернуть хвостовик 14 до упора резьбы;

-задвинуть внутреннюю тягу 6 до упора выступов серьги в пазы наконечника 15;

-удерживая механизм в сжатом состоянии, ввернуть хвостовик 14 до момента блокировки механизма втулкой 10 под воздействием пружины 11;

-затянуть контргайку 13, проверить четкость работы механизма блокировки. При заблокированном механизме осевой и угловой люфты должны быть минимальными. В разблокированном положении (втулка 10 смещена вправо) внутренняя тяга должна выталкиваться возвратной пружиной на 35 - 50 мм. Дальнейшее перемещение удлинителя должно быть плавным, без заеданий и механизм блокировки должен обеспечивать четкую фиксацию удлинителя тяги в исходном положении.

Не следует допускать изгиба и погнутости тяги привода и телескопических ее составляющих. Регулировку привода коробки передач производить при неработающем двигателе.

Рисунок 21. Привод управления коробкой передач

1,2- рычаг; 3, 4, 6 - тяга; 5, 7, 17 - болт; 8 - палец; 10 - втулка; 11 - пружина; 12 - серьга; 13 - гайка; 14 - хвостовик; 15 - наконечник; 16 - пластина; 18 - переключатель 19 - шарик; 20 - механизмы переключения

Карданная передача

Карданная передача автомобилей МАЗ - 544020, 544069, 544008, 544005, 544004, 544003 состоит из одного карданного вала (рисунок 22), автомобилей МАЗ - 643068, 643069, 643008 из двух валов: привода среднего моста (рисунок 22) и привода заднего моста (рисунок 23).

Карданная передача автомобилей МАЗ - 534008, 534005, 53404, 534003 - из двух карданных валов (рисунок 22) с промопорой, карданная передача автомобиле МАЗ - 631208 состоит из карданной передачи привода среднего моста, состоящей из двух валов (рисунок 22) с промопорой и карданного вала (рисунок 23) привода заднего моста.

Фланцы карданных валов выполнены с крестообразными торцевыми шлицами.

Шарниры карданного вала имеют проточную систему смазки игольчатых подшипников. Они смазываются через угловую масленку.

При очередном обслуживании старая смазка, продукты износа и излишки свежей смазки удаляются через сальниковое уплотнение подшипников.

Шлицевое соединение имеет уплотнение кольцом 5, расположенном в трубчатой обойме, закрывающей шлицы.

Шлицевое соединение смазывается через масленку 4 (рисунок 23) и масленку 2 (рисунок 22).

Карданный вал в сборе динамически балансируется приваркой пластин 3. Радиальное биение карданного вала в сборе не должно превышать 1 мм. Карданная передача балансируется в сборе.

Уход за карданной передачей

При каждом ТО -1 следует проверять состояние крепления фланцев карданного вала и крышек игольчатых подшипников.

Если при покачивании фланцев - вилок карданной передачи будет обнаружено ослабление крепления фланцев вторичного вала коробки передач или ведущей шестерни редуктора среднего (заднего) моста отсоединить соответствующий фланец карданного вала, расшплинтовать гайку крепления фланца коробки передач или ведущего моста, подтянуть ее и снова зашплинтовать.

Болты крепления фланцев карданных валов должны быть затянуты моментом 160 - 200Нм (16 - 20 кг.см). Замена болтов соединения фланцев термически необработанными не допускается.

Не допускается также превышение моментов затяжки болтов, так как это может вызвать их повреждение.

Периодически необходимо проверять наличие ощутимого люфта в шлицевом соединении, между крестовиной и игольчатыми подшипниками.

При ослаблении болтов крепления крышек 8 (рисунок 22) отогнуть стопорную пластину и подтянуть болты моментом 27 - 39Нм (2,8 - 4.0 кгс.см), после чего подогнуть стопорную пластину к одной из граней головок болтов.

Болты крепления промопоры затягивать моментом 120 - 160 Н.м. Разбирать шарниры разрешается только в случае выхода из строя подшипников, уплотнений, крестовин.

Периодически следует очищать наружные поверхности карданного вала и шарниров от грязи, особенно головки масленок и отверстие в заглушке скользящей вилки. В случае утери заглушки она должна быть установлена заново для предохранения шлицевого соединения от грязи.

Строго соблюдать периодичность выполнения смазочных операций и соответствиеприменяемой смазки для карданной передачи (подшипников, шлицевого соединения).

При сборке карданного вала или замене новым его шлицевое соединение следует собирать таким образом, чтобы отверстия вилок, находящихся на карданном валу, были расположены обязательно в одной плоскости. Для этого необходимо совместить стрелки, выбитые на трубе вала и на скользящей вилке.

При снятии карданного вала рекомендуется разобрать шлицевое соединение, очистить от старой смазки и грязи, снова смазать и собрать, совместив стрелки на вилке и трубе.

Во избежание повреждения уплотнений шарнира не допускается пользование монтажной лопаткой или другими предметами, вставляемыми в вилку шарнира для прокручивания карданного вала. Для разборки шарнира рекомендуется пользоваться специальным съемником. Повторная установка поврежденных торцовых уплотнений в шарнир недопустима.

При сборке шарнира на два рядом расположенных шипа крестовины напрессовываются торцевые уплотнения, после чего ее вставляют в вилку (фланец). Остальные торцевые уплотнения устанавливать на шипы через отверстия под подшипники на вилках (фланцах) и напрессовывайте на посадочные пояски шипов. Для запрессовки торцевого уплотнения на посадочный поясок шипа следует пользоваться специальной оправкой.

Ведущие мосты

Задний мост. Имеет двойную разнесенную главную передачу, состоящую из центрального конического редуктора и планетарных колесных передач, размещенных в ступицах колес (рисунки 24, 25).

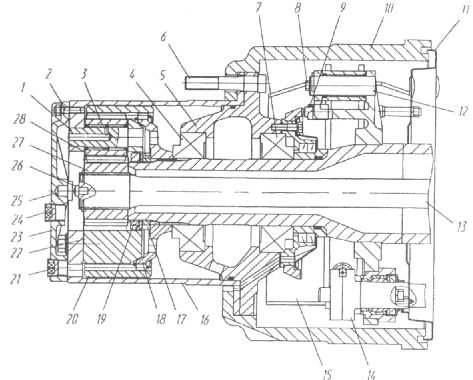

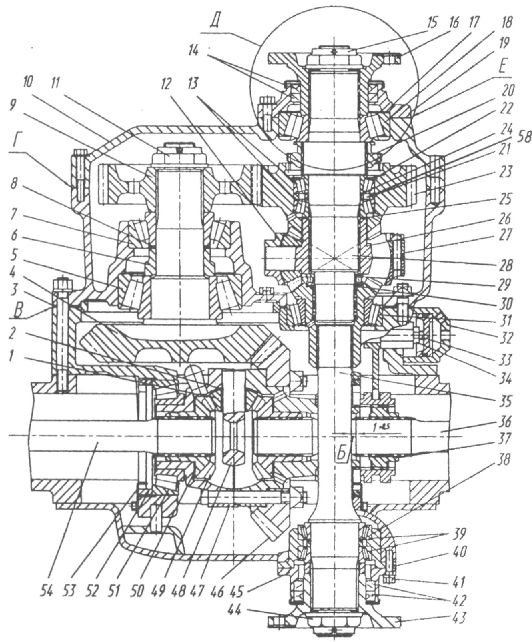

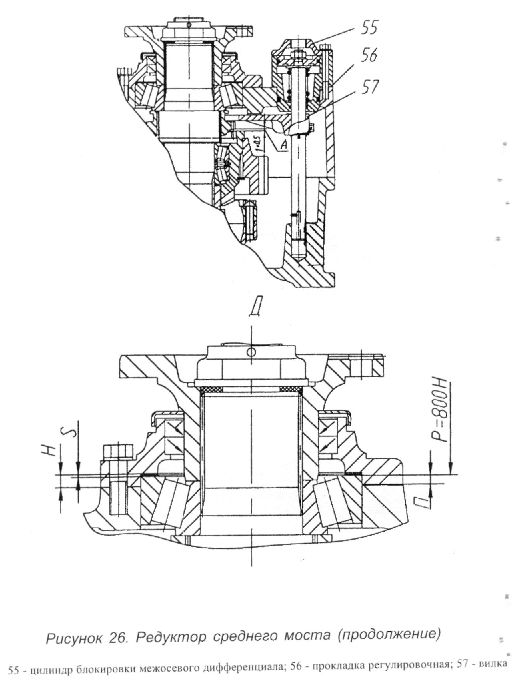

Средний ведущий мост. Состоит из центрального редуктора (рисунок 26) и планетарных колесных передач. Межколесный дифференциал и колесные передачи среднего моста максимально унифицированы с аналогичными узлами заднего моста.

Привод механизма блокировки межосевого и межколесного дифференциалов среднего моста - электропневматический.

Блокировка межколесных дифференциалов среднего и заднего мостов осуществляется одним выключателем независимо от включения блокировки межосевого дифференциала.

Блокированное положение дифференциалов сигнализируется контрольными лампами.

Блокировку межколесного и межмостового дифференциалов следует включать при преодолении труднопроходимых и скользких участков дороги при остановленном автомобиле или при движении на малой скорости (до 10 км/ч) и выключать блокировку на крутых поворотах этих участков дорог. Включение блокировки в режиме буксования колес не допускается.

Уход за ведущими мостами. Заключается в поддержании необходимого уровня смазки в центральных редукторах и в колесных передачах, своевременной ее смене, очистке сапунов от загрязнения, проверке и подтяжке крепежных деталей, проверке шума работы и температуры нагрева мостов, а также в выполнении регулировок зацеплений конических шестерен и натягов в конических подшипниках.

При обнаружении течи смазки через манжеты входного и выходного валов среднего моста и ведущей шестерни заднего моста следует выяснить причину течи.

В случае износа манжет заменить их новыми. Замену производить в такой последовательности:

-отсоединить карданный вал от фланца 14 (рисунок 24);

-расшплинтовать и отвернуть гайку 15 крепления фланца, снять уплотнительное кольцо 16 и фланец 14;

-отвернуть болты 13 крепления и снять крышку с манжетами;

-заменить манжеты, заполнив их внутренние полости смазкой Литол - 24 и собрать узел в порядке обратном разборке.

Манжеты 14, 42 (рисунок 26) и 17, 18 (рисунок 24) запрессовываются в крышки до упора.

Гайки крепления фланцев затянуть с контролем минимальной величины момента и последующей подтяжкой до совпадения отверстия вала с прорезью гайки.

При этом момент проворачивания ведущей конической шестерни должен находиться в пределах 0,1 - 0,3 кгс.м.

Регулировку натяга подшипников ведущих конических шестерен, дифференциалов мостов и выходного вала среднего моста производить через 60-80 тыс.км пробега (см. Регулировку центрального редуктора) с одновременной подтяжкой гайки 15 фланца 16 (рисунок 26).

Через 180 тыс. км при очередном ТО - 2 следует промывать картера мостов. Снятие центрального конического редуктора для проведения регулировочных работ производить в такой последовательности;

-слить масло из картера моста и колесных передач (вывернув сливные и заливные пробки);

-отсоединить карданный вал;

-отсоединить шланг подачи воздуха от цилиндра блокировки редуктора, отключить клеммы датчика давления, вывернуть датчик;

-снять крышки 23 (рисунок 25) колесных передач;

-заблокировать межколесный дифференциал (с помощью болта);

-вынуть полуоси 13 вместе с ведущими шестернями 27 колесных передач;

-отвернуть гайки шпилек крепления редуктора к картеру моста (за исключением двух верхних).

После этого подкатить тележку с подъемником под редуктор и, обеспечив надежную опору редуктора на подъемнике, отвернуть оставшиеся две верхние гайки. Затем с помощью двух демонтажных болтов во фланце крепления редуктора к картеру моста снять редуктор. Сборка производится в обратной последовательности.

При разборке колесной передачи:

-слить масло из колесной передачи, установив колесо так, чтобы сливная пробка заняла крайнее нижнее положение, отвернув сливную и заливную пробки 21, 24 (рисунок 25);

-отвернуть гайки 2 и снять крышку 23;

-вынуть полуось 13 вместе с ведущей шестерней 27;

-отвернуть болты и снять тормозной барабан 10;

-снять корпус водила вместе с сателлитами 28 и водилом 22;

-отвернуть специальным ключом контргайку 19, снять стопорную шайбу, отвернуть гайку 17 и снять ведомую шестерню 20 вместе со ступицей 18;

-снять ступицу 5 вместе с подшипниками.

Сборку колесной передачи производить в обратной последовательности. Оси сателлитов должны устанавливаться обращенными своей лыской к центру вращения колесной передачи.

При снятии ступицы колеса колесная передача должна разбираться в такой же последовательности.

При снятии полуосей 13 (рисунок 25) и 36, 54 (рисунок 26) без демонтажа центрального редуктора, в обязательном порядке необходимо заблокировать межколесные дифференциалы заднего и среднего мостов и разблокировать их только после установки вышеуказанных полуосей.

Регулировка центрального редуктора. Регулировку производить при снятом редукторе в следующей последовательности:

-отрегулировать натяг конических подшипников ведущей конической шестерни;

-отрегулировать натяг подшипников дифференциала;

-отрегулировать зацепление конических шестерен по пятну контакта и боковому зазору, после чего (при необходимости) подрегулировать натяг подшипников дифференциала.

Рисунок 24. Редуктор заднего моста

1 - цилиндр механизма блокировки, 2 - поршень; 3 - винт; 4 - гайка; 7 - вилка включения механизма блокировки; 8 - картер редуктора; 9 - шестерня ведомая; 10,12,26,32 - подшипник, 11 - стакан подшипников; 13 - болт; 14 - фланец; 15 - гайка; 16 - кольцо уплотнительное; 17, 18 - манжета; 19 - прокладка; 20 -прокладки регулировочные; 21 - маслоотражатель; 22 - шестерня ведущая; 23 - сателлит; 24, 31 - чашка дифференциала; 25, 33 - гайка; 27, 29 - шестерня полуоси; 28 - крестовина; 30 - шайба опорная; 34 - муфта блокировки дифференциала; 35 - картер моста

При этом во избежание нарушения первоначальной регулировки подшипников, гайки 25, 33 (рисунок 24) следует отворачивать и заворачивать на один и тот же угол.

Для регулировки подшипников ведущей конической шестерни:

- вынуть ведущую коническую шестерню со стаканом подшипников в сборе.

Для этого в картере редуктора заднего моста отвернуть гайки крепления стакана 11 подшипников и с помощью демонтажных болтов вынуть стакан с шестерней.

В редукторе среднего моста отвернуть болты крепления картера шестерен и с помощью демонтажных болтов снять картер шестерен в сборе с входным валом, отогнуть стопорные пластины, отвернуть гайки крепления картера промежуточного и снять его в сборе с ведущей конической шестерней;

-определить индикатором осевой зазор в подшипниках;

-закрепить ведущую шестерню в тисках (предохранив от повреждения прокладками из мягкого металла);

-снять фланец 14 (рисунок 24), крышку с манжетами 17, 18 или шестерню 9 (рисунок 26), внутреннее кольцо ближнего к хвостовику подшипника и регулировочную прокладку 20 (рисунок 24);

-замерить толщину регулировочной прокладки и рассчитать необходимую ее толщину для устранения осевого люфта и получения предварительного натяга подшипников (уменьшение толщины прокладки должно равняться сумме замеренного индикатором осевого люфта и величины натяга подшипников равного 0,03-0,05мм);

-прошлифовать регулировочную прокладку до требуемой величины и собрать ведущую шестерню без закрепления крышки с манжетами.

Рисунок 25. Колесная передача ведущего моста

1 - ось сателлита; 2 - гайка; 3 - подшипник игольчатый; 4,7 - подшипник: 5 - ступица; 6,8 - болты; 9 -датчик АБС; 10 - барабан тормозной; 11 - щит; 12 - ось; 13 - полуось; 14 - кулак разжимной; 1 5 - колодка тормозная; 17, 19-гайка; 18-ступица ведомой шестерни; 20 - шестерня ведомая; 2! - пробка сливная; 22 - водило; 23 - крышка; 24 - пробка заливная; 25 - сухарь; 26 - упор полуоси; 27 - шестерня ведущая; 28 -сателлит

Рисунок 26. Редуктор среднего моста

1,12 - сателлиты; 2,50 - шайбы опорные; 3,17 - прокладка регулировочная; 4,23 - шестерня ведущая; 5,7, 13, 18, 29, 31, 39, 51 - подшипник; 6 - втулка распорная; 8, 24, 25, 30, 38 - шайбы регулировочные; 9 - шестерня ведомая; 10 - картер шестерен; 11, 15, 34, 44, 52 - гайка; 14, 42 - манжета; 16, 43 - фланец; 19, 45 - крышка; 20 - муфта блокировки межосевого дифференциала; 21 - кольцо; 22 - кольцо стопорное; 26, 48 - крестовины дифференциала; 27 - межосевой дифференциал; 28 - вал привода мостов; 32 - цилиндр механизма блокировки; 33 - винт; 35 - вал привода заднего моста; 36, 54 - полуоси; 37 - муфта блокировки межколесного дифференциала; 40 - стакан подшипников; 41 - болт; 46 - шестерня ведомая; 47 - межколесный дифференциал; 49 - шестерня полуоси; 53 - стопор гайки; 58 - кольцо

Регулировка зацепления конических шестерен центрального редуктора

Таблица 3

При затяжке гайки фланца следует поворачивать стакан подшипников для правильного размещения роликов в своих обоймах;

-проверить натяг подшипников по величине момента проворачивания стакана подшипников, который должен быть равен 1 - 3 Н.м (0,1 - 0,3 кгс.м).

При нормальном предварительном натяге в подшипниках снять фланец 14 (рисунок 24), установить на место крышку с манжетами 17, 18 и окончательно собрать узел.

Регулировку натяга подшипников дифференциала производить при снятой ведущей шестерне с помощью гаек 25 (рисунок 24) и 52 (рисунок 26).

Гайки заворачивать на одинаковую глубину до получения нужного предварительного натяга, не нарушая положения ведомой шестерни.

Преднатяг подшипников определяется величиной момента необходимого для проворачивания дифференциала, который должен быть в пределах 2-5 Н.м (0,2 -0,5 кгс.м) при снятой ведущей шестерне. Этот момент определяется специальным динамометрическим ключом или измерением усилия, приложенного на радиусе чашек дифференциала и равного 23 - 57 H (240 - 586кгс).

Порядок проверки и регулировки зацепления конических шестерен следующий:

-перед установкой стакана подшипников с ведущей шестерней в картер редуктора протереть зубья обеих конических шестерен и на боковые поверхности трех - четырех зубьев нанести тонкий слой краски;

-руководствуясь таблицей 3, отрегулировать зацепление конических шестерен. Перемещение ведущей шестерни обеспечивается изменением количества регулировочных прокладок под фланцем стакана подшипников ведущей шестерни.

Для перемещения ведомой шестерни следует пользоваться гайками 25 (рисунок 24) или 52 (рисунок 26), чтобы не нарушить регулировку натяга в подшипниках дифференциала, заворачивать (отворачивать) указанные гайки на один и тот же угол.

Регулировку подшипников 13 (рисунок 26) производить в такой последовательности:

-отсоединить карданный вал от фланца 16;

-снять механизм блокировки дифференциала;

-отвернуть болты крепления картера шестерен и снять картер в сборе с межосевым дифференциалом;

-разобрать межосевой дифференциал, снять ведущую шестерню и вынуть подшипники из шестерни;

-промыть детали в дизельном топливе, а перед сборкой смазать;

-установить внутренний подшипник в шестерню 23 до упора;

-установить наружное кольцо 21, внутреннее кольцо 58 и наружную обойму внешнего подшипника;

-для обеспечения предварительного натяга в подшипниках уменьшить толщину набора шайб 24 на величину осевого зазора плюс 0,02 - 0,03 мм и установить их на место;

-установить стопорное кольцо 22;

-установить внутреннюю обойму подшипника в сборе с сепаратором.

Для проверки предварительного натяга в подшипниках установить на стол пресса шестерню 23 с подшипниками, через оправку (с опорой на торец внутренней обоймы внутреннего подшипника) и небольшим усилием сжать подшипники. Покачиванием проверить наличие осевого зазора и легкость проворачивания шестерни.

В качестве оправки можно использовать крестовину 26 и распорную втулку в сборе с шестерней.

Усилие проворачивания ведущей цилиндрической шестерни, приложенное на ее наружном диаметре, должно быть в пределах 5,5 - 22 H (0,55 - 2,2кгс).

Регулировку подшипников 39 выходного вала 35 производить также изменением набора регулировочных шайб 38 в такой последовательности:

-отвернуть болты 41 и снять выходной вал 35 со стаканом 40 подшипников;

-промыть детали в дизельном топливе, перед сборкой смазать;

-зажать вал в тисках, установить внутреннюю обойму внутреннего подшипника с сепаратором на вал;

-установить стакан 40 в сборе с наружными обоймами подшипников;

-установить необходимый набор регулировочных шайб 38, толщина которых должна быть уменьшена на величину осевого зазора плюс 0,02 - 0,03мм;

-установить сепаратор и внутреннюю обойму наружною подшипника;

-установить фланец 43, затянуть гайку. Покачиванием и проворачиванием за фланец 43 проверить наличие осевого зазора.

Усилие проворачивания, приложенное на радиусе расположения отверстий во фланце, должно быть в пределах 6,4 - 25,5H .(0,65 - 2,6кгс).

После регулировки, отвернув гайку и сняв фланец 43, установить крышку 45 с манжетами 42 и, собрав узел, затянуть, гайку фланца. При этом должны совпадать отверстия под шплинт с прорезью в гайке. Затем зашплинтовать гайку, установить на место вал с подшипниковым узлом и фланцем в сборе.

Толщина S пакета прокладок 17 (рисунок 26) для регулировки преднатяга конических подшипников 18, 31 при сжатии их усилием Р=800Н, определяется по формуле: S=(H - П±0,1)±0,05мм.

Регулировка бокового зазора в зацеплении шестерен межосевого дифференциала производится с помощью набора шайб 25, 30. При усилии сжатия 800Н он должен быть в пределах 0,1 - 0,55 мм.

Перед сборкой редукторов заднего и среднего мостов на одну из сопрягаемых поверхностей, а также между прокладками в разъемах В (рисунок 24) и в разъемах В, Г, Е (рисунок 26) следует нанести слой герметика LOCTITE 5900 или аналогичного ему.

Регулировка механизмов блокировки межколесного и межосевого дифференциалов

Регулировка механизма блокировки межколесного дифференциала заднего моста производится на собранном центральном редукторе, до установки его в картер моста, в следующем порядке (рисунок 24):

-замерить зазор А между торцем муфты 34 и чашкой дифференциала, величина которого должна быть А=1+0,3 мм. При этом муфта 34 должна удерживаться соосно чашке 31 с помощью оправки;

-отвернуть болты крепления цилиндра механизма блокировки 1 и снять его вместе с поршнем;

-отвернув гайку 4 винта штока вилки, завернуть или вывернуть винт 3 на величину необходимого перемещения вилки для обеспечения зазора А= 1+0,Змм, затянуть гайку 4 моментом 44 - 56Нмм и установить цилиндр.

Размер А=1+0,5мм (рисунок 26) механизма блокировки межосевого дифференциала отрегулировать с помощью прокладок 56. Размер Б=1+0,5мм отрегулировать с помощью винта 33. После регулировки затянуть гайку 34 моментом от 44 до 56Нм (4,4 - 5,6кГс.м).

Регулировка подшипников ступиц задних колес

Поднять мост и освободить колеса от нагрузки.

Проверить свободное вращение колеса от усилия руки, нет ли осевого люфта ступицы.

Если колесо вращается туго или выявлен осевой люфт ступицы, произвести регулировку подшипников, проверив одновременно исправность манжет по отсутствию течи масла.

Регулировку подшипников проводить в следующем порядке:

-слить масло из колесной передачи;

-разобрать колесную передачу, как описано выше;

-поворачивая ступицу, затянуть гайку 17 (рисунок 25) моментом 400 - 500 Нм (40 - 50кгс.м), затем отвернуть ее на 60 - 75 градусов и проверить ступицу на легкость вращения. Она должна свободно вращаться от усилия руки, осевой люфт не допускается; - установить шайбы, затянуть контргайку 19 моментом от 392 до 490 Нм (40 - 50 кгс.м) и застопорить ее отгибом уса стопорной шайбы;

-проверить еще раз вращение ступицы и отсутствие осевого люфта.

Правильность регулировки определить пробегом автомобиля по степени нагрева ступицы, температура которой не должна превышать 60°С (при большей температуре рука не выдерживает длительного прикосновения). Моменты затяжки резьбовых соединений ведущих мостов приведены в таблице 4.

Таблица 4. Моменты затяжки резьбовых соединений ведущих мостов

| Соединение | Момент,Н.м | Задниймост | Средниймост | Примечание |

| 1. Болтыкрепления: | ||||

| Цапфы к картеру моста | 320-360 | + | + | |

| Водила к корпусу водила | 400-440 | + | + | Ведущие мосты диск, колесами |

| Стакана подшипников ведущей коническойшестерни | 90-120 | + | Вариант болтового крепления | |

| Крышки бугелей картера редуктора | 200-280 | + | + | |

| Кронштейна тормозной камеры | 400-440 | + | + * | * при верхнем расположенииэнергоаккумуляторов |

| Кронштейна тормозной камеры | 118-157 | + | при нижнем расположенииэнергоаккумуляторов | |

| Соединение | Момент, Н.м | Задний мост | Средний мост | Примечание |

| 1. Болтыкрепления: | ||||

| Опоры разжимного кулака | 118-157 | + | + * | * при верхнем расположении энергоакку муляторов |

| Стакана разжимного кулака | 118-157 | + | + | |

| Чашек межосевого дифференциала | 65-80 | + | ||

| Картера шестерен к промежуточномукартеру | 50-62 | + | ||

| Крышки манжет к ступице | 24-36 | + | + | |

| Крышки манжет входного вала среднегомоста | 50-62 | + | ||

| Крышки манжет выходного вала среднегомоста | 44-56 | + | ||

| Крышки манжет стакана подшипников заднегомоста | 50-62 | + | ||

| Стопора гайки дифференциала | 12-18 | + | + | |

| Стопорных пластин осей тормозных колодок | 24-36 | + | + | |

| 2. Гайкикрепления: | ||||

| Редуктора к картеру моста | 120-160 | + | + | |

| Ведомой цилиндрической шестерни | 450-600 | + | ||

| Фланцев | 450-600 | + | + | |

| Ведомой шестерни и чашек межколесного дифференциала | 210-260 | + | + | |

| Крышки колесной передачи | 24-36 | + | + | |

| Ступицы колес | 400-500 | + | + | |

| Стакана ведущей шестерни среднего моста | 130-180 | + | ||

| Стакана подшипников ведущей конической шестернизаднего моста | 90-120 | + | Для варианта шпилечного крепления | |

| Контргайки крепления ступиц | 400-500 | + | + | |

| Переходники и гайки крепления щитов тормозныхмеханизмов | 24-36 | + | + | |

| Стопорения винта блокировки межколесногодифференциала | 44-56 | + | + | |

| Промежуточного картера среднего моста | 70-100 | + | ||

| Диск колеса | 250-300 | + | + | |

| Шарового пальца | 275-314 | |||

| Контргайки болта регулировки шкворневогоустройства | 216-275 | + | ||