Приложение У2. Задние ведущие мосты "Мадара" - 397.1; "Мадара" - 397.2 Инструкция по ремонту. Часть 1

ЗАДНИЕ ВЕДУЩУЕ МОСТЫ “МАДАРА” - 397.1; “МАДАРА” - 397.2

2) ИНСТРУКЦИЯ ПО РЕМОНТУ

1 ВВЕДЕНИЕ

Настоящая "ИНСТРУКЦИЯ ПО РЕМОНТУ" предназначена для ремонтных предприятий и содержит описание, основные технические и регулировочные данные и предписания, знание которых позволяет выполнить качественный ремонт и правильную регулировку задних ведущих мостов “МАДАРА“ типа 397.1 и 397.2.

Прежде, чем приступить к ремонту задних мостов необходимо, чтобы персонал по ремонту хорошо ознакомился с содержанием настоящей инструкции. Для выполнения ремонтных работ рекомендуется пользоваться специальным инструментом и оснастки, которые указаны в тексте и в Приложении 1. Для замены узлов и деталей пользуйтесь только оригинальными узлами деталями, выпускаемыми фирмой "МАДАРА".

Смазывать детали в процессе сборки, а также заправлять мосты после проведения ремонта разрешается только трансмиссионными маслами и консистентными смазками, указанными в инструкции.

Резьбовые соединения затягивать динамометрическим ключом. Рекомендуемые моменты затяжки приведены в Приложении 2.

Завод-изготовитель не несет ответственность за ущербы, возникшие из - за невыполнений, предписанных в инструкции требований, а также несоблюдения требований и правил, неуказанных в настоящей инструкции, но считающихся обязательными и общепринятыми в практике ремонтного персонала, в том числе и правил техники безопасности.

Завод-изготовитель оставляет за собой право на внесение изменений.

2 МАРКИРОВКА

На каждый задний мост ставится табличка или выбивается производственный номер.

Примерное обозначение (состав производственного номера) следующее: 3 1 А 397.1; 0012, где 3 - год производства / 2003 г. /; 1 - месяц производства; А - “МАДАРА” Шумен; 397.1 - тип моста /индекс чертежного номера/; 0012-порядковый номер моста с начала месяца.

3 ТЕХНИЧЕСКИЕ ДАННЫЕ

Максимальная нагрузка на ось, кг | 11500 |

Максимальный крутящий момент двигателя, Н.м | 1250 |

Максимальный допустимый момент разжимного кулака, Н.м | 1830 |

Колесная система для установки диске | дисковые колеса |

Передаточные числа: | |

главная передача | |

397.1 | 1,52 (35/23) |

397.2 | 1,63 (31/19) |

колесные редукторы | 3.33 (56/24)+1 |

общее: | |

397.1 | 5,08 |

397.2 | 5,44 |

Диаметр тормозного барабана, мм | 420 |

Ширина тормозных накладок, мм | 180 |

Колея, мм | 1836 |

Максимальная ширина, мм | 2425 |

Расстояние между осями рессорных площадок, мм | 1060 |

Внутреннее расстояние между тормозными барабанами, мм | 1232 |

Расстояние между кронштейны реактивных штанги, мм | 600 |

Расстояние от оси моста до плоскости фланца карданного вала, мм | 400 |

Расстояние от оси моста до верхнейй части балки у главной передачи, мм | 190 |

Осевое смещение фланца карданного вала относительно оси симметрии моста в горизонтальной плоскости по направлению движения, мм: | |

397.1 | 70 |

397.2 | 40 |

Межосевое расстояние площадок для крепления тормозных цилиндров, мм | 570 |

Наклон рессорных площадок и кронштейнов реактивных штанг | 4° |

Масса моста без тормозных цилиндров, колеса, масла и упаковки, кг | 800 |

4 РЕГУЛИРОВОЧНЫЕ ДАННЫЕ | |

Зазор в конической зубчатой паре, мм | 0,28 - 0,35 |

Аксиальный зазор сателлитов дифференциала, мм | 0,60 - 0,90 |

Аксиальный зазор полуосевых шестерен, мм | 0,30 - 0,45 |

Натяг при сборке конических роликоподшипников 32312В и 32315В, мм | 0,03 - 0,07 |

Натяг при сборке конических роликоподшипников чашки дифференциала, мм | 0,05-0,10 |

Натяг при сборке конических роликоподшипников ступицы колес, мм | ±0,05 |

Минимально допустимая толщина тормозной накладки, мм | 6 |

Максимально-допустимый зазор при нормальной работе автоматического регулятора зазора, мм | 1,5 |

Ход толкателя разжимного механизма на регулировочный шаг, мм | 3,5±0,8 |

Ход винта разжимного механизма на регулировочный шаг, мм | 0,026 |

5 ОПИСАНИЕ ЗАДНЕГО МОСТА

Задний мост - ведущий, двухступенчатый, имеет центральный конический редуктор и цилиндрические колесные (бортовые) передачи в ступицах задних колес.

Центральный редуктор - одноступенчатый, состоит из конических шестерен (главная передача) и межколесного конического дифференциала.

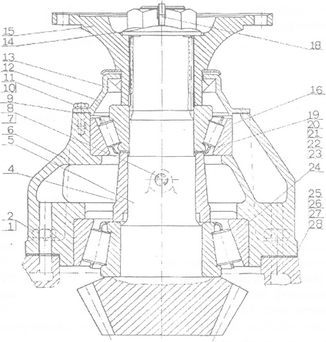

Ведущая шестерня главной передачи 5 (рис. 1) посажена в стакане подшипников 6 на двух конических роликоподшипниках 16 и 24. На шлицах ведущей шестерни установлен фланец карданного вала 15. Регулирование натяга конических роликоподшипников осуществляется с помощью регулировочных прокладок 19 - 23, а регулировка зацепления зубьев конической пары - с помощью регулировочных прокладок 25 - 28.

Рисунок 1 - Ведущая шестерня главной передачи:1 - шайба пружинная; 2, 11 - болты; 4 - втулка распорная; 5 - шестерня коническая ведущая; 6 - стакан подшипников; 7- кольцо; 8 - винт; 9 - прокладка; 10 - шайба пружинная; 12 - крышка уплотнителя; 13 - манжета; 14 - гайка; 15 - фланец; 16, 24 - подшипники; 18 - шплинт; 19-23; 25-28 - прокладки регулировочные

Установка конических подшипников в стакане позволяет осуществить регулировку самих подшипников с предварительным натягом, а затем регулировку зацепления за счет перемещения стакана с подшипниками. Коническая пара шестерен главной передачи при заводской сборке проходит предварительный подбор (спаривание). В случае необходимости замены одной из них менять нужно обе шестерни комплектно.

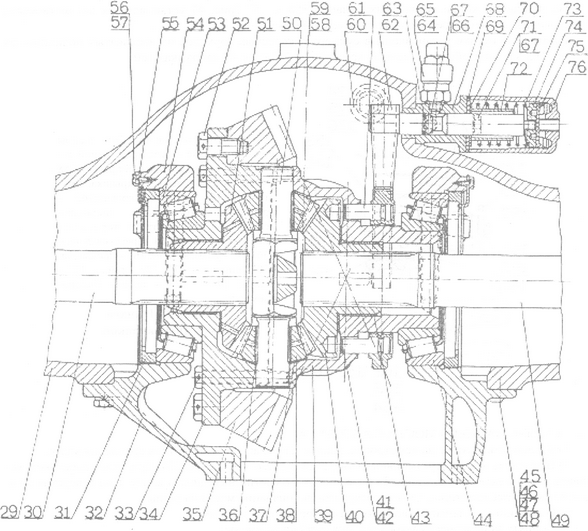

Дифференциальный механизм в главной передаче выполнен в виде конических шестерен. Две конические шестерни полуосей 40 и 51 (рис. 2) расположены в чашках 34 и 39 дифференциала, а четыре сателлита 38 находятся на двух взаимно перпендикулярных осях 50 дифференциала. Конические шестерни полуосей не взаимозаменяемы, т. к. в правой шестерне 40 предусмотрены отверстия, в которые входят штифты муфты 61 блокировки дифференциала.

Блокировка управляется пневматическим цилиндром с возвратной пружиной. Отверстия под оси дифференциала обрабатываются при собранном комплекте чашек. Поэтому чашки могут меняться только комплектом. В отверстия сателлитов запрессованы втулки 36, выполненные свернутыми из ленты. На левой чашке дифференциала смонтирована ведомая шестерня главной передачи 35. Дифференциал в сборе устанавливается в картере главной передачи 32 на конических подшипниках 44, закрепленных опорными кольцами (гайками) 31, служащими для регулировки подшипников и зацепления конической пары.

Гайки стопорятся пластинами 55. Картер главной передачи устанавливается в балке 29. Батка -стальная отливка с площадками для рессор и кронштейны реактивной штанги. Для предотвращения повышения давления в результате нагрева масла в балке имеется сапун.

Полуоси левая 30 и правая 49 - полностью разгруженного типа. Правая полуось длиннее левой. Колесный редуктор (рис. 3) заднего моста планетарного типа и устанавливается в ступицах задних колес с картером колесного редуктора.

Ступицы колес 105 - стальные отливки, соединенные с картером колесных редукторов с винтом 102. К этому узлу с помощью болта 103 закрепляется держатель сателлитных колес (водило) 118. В держателях сателлитных колес 118 запрессованы оси сателлитов, на которых на игольчатых роликах 113 поставлены сателлиты 114. На одну ось сателлита устанавливаются подшипники, имеющие одинаковый класс допусков. На полуоси установлены ведущие шестерни колесного редуктора 121.

Опорное колесо редуктора 111 свободно установлено на соединителе 108, который поставлен на шлицы цапфы 147 и закрепляется гайкой с прорезями 109.

Рисунок 2 - Дифференциал:29 - балка; 30 - полуось левая; 31 - кольцо опорное; 32 - картер главной передачи; 33,45, 47, 52, 53, 56, 71 - болты; 34 - чашка дифференциала левая; 35 - шестерня коническая ведомая; 36 - втулка сателлитов; 37 - шайба опорная сателлитов; 38 - сателлит дифференциала; 39 - чашка дифференциала правая; 40 - шестерня полуоси правая; 41, 42 - шайбы опорные; 43 - втулка шестерни полуоси; 44 - подшипник; 46, 48, 57, 67 - шайбы пружинные; 49 - полуось правая; 50 - ось сателлитов; 51 - шестерня полуоси левая; 54 - крышка; 55 - пластина стопорная; 58 - пробка магнитная; 59, 65 - кольца; 60 - пробка; 61 - муфта блокировки дифференциала; 62 - вилка блокировки дифференциала; 63 - “о”- кольцо; 64 - кнопочный выключватель; 66 - гайка; 68 - надставка цилиндра блокировки; 69 - уплотнитель; 70 - шайба; 72-втулка; 73 - пружина; 74 - поршень; 75 - манжета; 76 - цилиндр блокировки дифференциала

Колесный редуктор закрывается крышкой 120, на которой имеется маслозаливное отверстие, закрываемое пробкой 123 и отверстие для слива масла из колесного редуктора, закрываемое отмеченым болтом 129. В крышке запрессован штифт 126, на который ставится опора 125, с помощью которой регулируется аксиальный зазор полуоси.

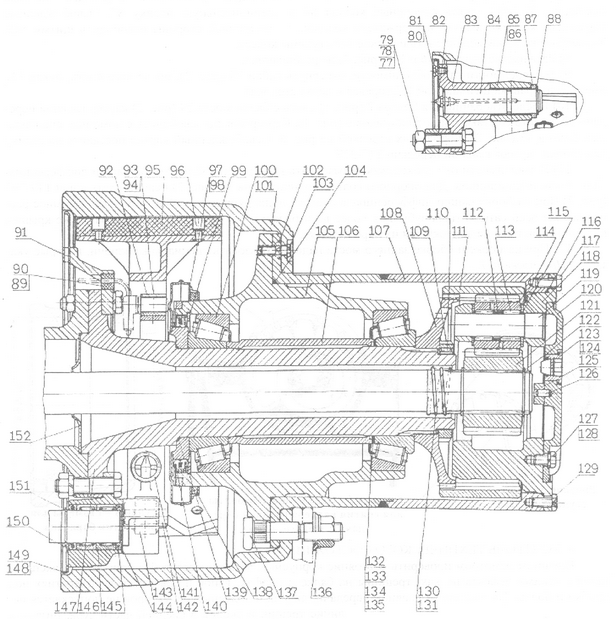

Тормоз барабанного типа, с двумя внутренними литыми колодками 85 и 86, расположенными на отдельных пальцах 84. Тормозной механизм включает суппорты 83, которые крепятся болтами 77 к балке. Тормозные накладки 95 к колодкам тормоза крепятся заклепками 96. Тормозной механизм защищен от попадания масла из ступицы колес (при возможном повреждении манжеты 140) маслособирательным кольцом 97, 98 со сливной трубкой. Против грязи механизм закрыт щитом 148.

На шлицевом конце разжимных кулаков 156 и 157 (рис. 4) установляется автоматические регулировочные рычаги, соединенные с тормозной камерой.

Разжимные кулаки установлены в суппортах колесных тормозов на игольчатых подшипниках 113 (рис. 3) и в кронштейнах тормозных камер 162 и 163 (рис. 4) на втулках 160.

Рисунок 4 - Рычаги разжимных кулаков:153, 155, 168 - болты; 154, 165 - шайбы пружинные; 156 - кулак разжимной левый; 157 - кулак разжимной правый; 158 - кольцо стопорное; 159 - крышка; 160 - втулка; 161 - "О"- кольцо; 162 - кронштейн тормозного цилиндра - левый; 163 - кронштейн тормозного цилиндра - правый; 164 - пресс-масленка; 166, 167 - уплотнители; 169 - прокладка; 170 - шпилька; 171, 172 - гайки; 173 - шайба; 174 - 176 - шайбы быстросъемные

6 СНЯТИЕ ЗАДНЕГО МОСТА С АВТОБУСА

1) Установить автобус на осмотровую канаву.

2) Ослабить затяжку гаек крепления колес.

3) Выпустить масло через сливные отверстия заднего моста (рис. 25). При этом колеса надо установить в такое положение, чтобы болта сливных отверстий находилась внизу. Под отверстия надо положит изогнутые пластины, для предотвращения попадания масла на шины.

4) Отсоединить шланги подвода воздуха к тормозным камерам.

5) Поднять заднюю часть автобуса и опустить на подставку.

6) Снять карданный вал и колеса. При снятия карданного вала предотвратить проворачивания балки моста так, чтобы его передний край не ударился о пол площадки.

7) Под задний мост подкатить монтажную тележку, отвернуть гайки рессорных скоб и снять мост с задними рессорами.

8) Выкатить тележку с мостом из-под автобуса.

7 РАЗБОРКА ЗАДНЕЕО МОСТА

1) Снятый с автобуса задний мост рекомендуется поставить на монтажную тележку и разбирать на ней.

2) Отвернуть тормозных камер и снять их.

3) Разобрать держатель сателлитных колес 118 (рис. 3), колпачок держателя сателлитных зубчатых колес 120, штифт 126, опора 125, стопорное кольцо 122 и снять держатель сателлитных зубчатых колес вместе с последними, вытащить ведущую шестерню 121 колесного редуктора.

4) Ведущие шестерни колесных редукторов можно снять вместе с полуосями 30 и 49 (рис. 2).

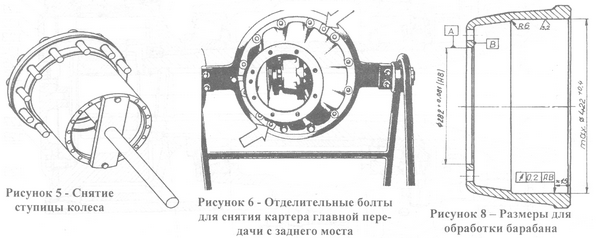

5) Отвернуть фиксирующий винт 110 (рис. 3) и с помощью ключа Т17- 402 отвернуть гайку с прорезями 109 (рис. 3). Ступицу колеса вместе с картер колесного редуктора, снять с помощью приспособления Т17- 2256 (рис. 5).

6) Со ступицы колеса снять уплотнитель 140 (рис. 3) и при необходимости выбить наружные кольца конических роликоподшипников 100. При обратном сборе не допускается перестановка мест колец.

Рисунок 3 - Тормозной механизм и колесный редуктор:77, 80, 93, 103, 117, 127 - болты; 78, 136 - гайки; 79, 81, 94, 128 - шайбы пружинные; 82 - пресс-масленка; 83 - носач; 84 - палец тормозных колодок; 85 - колодка верхняя; 86 - колодка нижняя; 87 - планка соединительная; 88, 99, 122, 151 - кольца стопорные; 89, 90 - втулки резиновые; 91 - скоба; 92 - консола; 95 - накладка; 96 - нит; 97, 98 - кольца маслособирательные; 100 - подшипник; 101 - барабан; 102, 110 - винты; 104, 116, 139 - “о”-кольца; 105 - ступица; 106 - втулка; 107 - картер колесного редуктора; 108 - соединитель; 109 - гайка с прорезями; 111 - колесо опорное; 112 - втулка распорная;113 - игла; 114 - сателлит; 115 - шайба опорная сателлитов; 118 - держатель сателлитных колес; 119 - ось сателлитов; 120 - крышка; 121 - ведущая шестерня; 123 - пробка магнитная; 124 - кольцо; 125 - опора; 126 - штифт; 129 - болт отмеченый;130 - спираль левая; 131 - спираль правая; 132-135 - прокладки регулировочные; 137 - болт барабанный; 138, 140 - уплотнители; 141 - пружина тормозных колодок; 142 - ось ролика; 143 - ролик для колодки; 144 - шайба; 145 - уплотнитель; 146 - ролик игольчатый; 147 - рукав; 148 - щит; 149 - заглушка; 150 - кольцо опорное; 152 - шайба направляющая

7) Пружины тормозных колодок 141 снять с помощью приспособления (рычага) монтажа последних Т17-411, снять стопорные кольца 88 и соединительную планку 87. Освобожденные тормозные колодки вынуть из держателя колодок. С внутренней стороны освободить щитый 148. Тормозные колодки можно снять и без снятия ступицы колеса.

8) Разжимные кулаки 156 и 157 (рис. 4) не разбираются.

9) В зависимости от необходимости, отвернуть гайки 78 (рис. 3), после чего снять, рукав 147 вместе с направляющей шайбой 152 (правая и левая сторона).

10) После отворачивания болтов 2 (рис. 1) снять с балки моста 29 (рис. 2) картер главной передачи 32, вместе со стаканом подшипников 6 (рис. 1). Картер можно освободить с помощью специальных болтов 47 (рис. 2) показанных стрелкой на рис. 6. Освобожденный картер поставить на стойку для сборки картера главной передачи Т17-377.

11) В зависимости от необходимости разобрать картер главной передачи, чашки дифференциала и стакан подшипников. Для опорного кольца подшипников 31 (рис. 2) использовать ключ Т17-393 (рис. 7).При разборке чашки дифференциала следует подходящим способом пометить взаимное расположение осей сателлитных зубчатых колес во избежание их перестановки. При разборке крышек подшипников тоже не допускается их перестановка.

12) При разборке и сборке заднего моста надо использовать специальные ключи, которые указаны в Приложении 1.

8 КОНТРОЛЬ ТЕХНИЧЕСКОГО СОСТОЯНИЯ

Внешним осмотром проверить состояние корпусных деталей мостов. Не допускается эксплуатация с такими дефектами, как: трещины на балке и цапфах, износ и срыв резьбы отверстиях под пробки и болты. На шестернях главной передачи, диф-ла и колесных редукторов не допускается наличие трещин и сколов в средней части зуба, питтинга на площади более 25 % поверхности зуба.

Рисунок 7 - Ключ Т17 - 393 для опорного кольца подшипника дифференциала

Шестерни, имеющие сколы вершин зубьев на длине не более 5 мм от торца зуба, после зачистки сколов допускаются для дальнейшей работы.

Подшипники, имеющие сколы, трещины, разрушение сепараторов, а также выкрашивание, раковины, глубокие риски и бринеллирование на беговых дорожках колец и роликах, забраковывать.

Уплотнительные манжеты и "О"- кольца заменить при разрывах, износе, затвердевании и растрескивании рабочих кромок. Если глубина утопания головок заклепок крепления тормозных накладок менее 0,5 мм, то накладки следует заменить новыми.