Смазочная система, система питания воздухом, система наддува воздуха

На двигателе применена комбинированная смазочная система, при которой часть деталей смазывается под давлением, часть самотеком и часть разбрызгиванием. Смазочная система с "мокрым" картером.

Рисунок 42 - Схема смазочной системы:1 - картер масляный; 2 - клапан; 3 - насос масляный; 4 - полнопоточный фильтроэлемент; 5 - термоклапан; 6 - перепускной клапан; 7 - теплообменник масляный; 8, 9, 10 - приборы контроля; 11 - форсунки охлаждения поршней; 12 - частичнопоточный фильтроэлемент; 13 - клапан предохранительный

Смазочная система включает масляный насос 3, фильтроэлементы очистки масла 4 и 12, теплообменник 7, картер 1, маслоналивную горловину, трубку указателя уровня и указатель уровня масла. При номинальной (полной) частоте вращения коленчатого вала двигателя и температуре охлаждающей жидкости 80-95°С давление в смазочной системе должно быть 392-539 кПа (4,0-5,5 кгс/см2). Двигатель имеет маслоналивной патрубок с указателем уровня масла, расположенный в картере маховика.

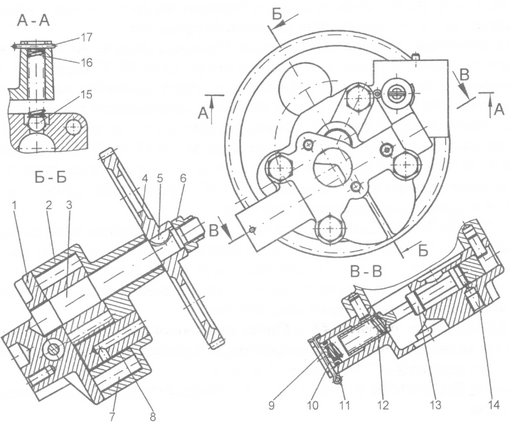

МАСЛЯНЫЙ НАСОС (см. рисунок 43) закреплен на нижней плоскости блока цилиндров. Ведущее зубчатое колесо напрессовано на передний носок коленчатого вала, имеет 69 зубьев, ведомое - 47. Зазор в зацеплении зубчатых колес привода регулируется прокладками, устанавливаемыми между привалочными плоскостями насоса и блока цилиндров, и составляет (0,15-0,35) мм. Момент затяжки болтов крепления масляного насоса к блоку должен быть 49-68,6 Н.м (5-6,2 кгс.м).

Масляный насос - шестеренчатый, односекционный. Содержит корпус 2, крышку 1, шестерни 3 и 7. В крышке расположен клапан 13 смазочной системы с пружиной 12, отрегулированный на давление срабатывания 392-539 кПа (4-5,5 кгс/см2). Насос имеет в нагнетающем канале предохранительный клапан, выполненный в виде шарика 15, подпружиненного пружиной 16. Давление срабатывания клапана 931-1127 кПа (9,5-11,5 кгс/см2).

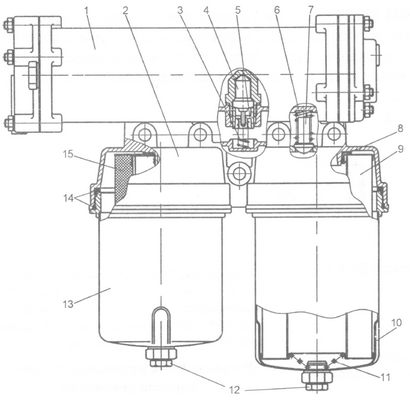

ФИЛЬТР МАСЛЯНЫЙ (см. рисунок 44) закреплен на правой стороне блока цилиндров, состоит из корпуса 2, двух колпаков 10 и 13, в которых установлены полнопоточный 9 и частичнопоточный 15 фильтроэлементы. Колпаки на резьбе, вворачиваются в корпус, момент затяжки колпаков 49,0-68,6 Н.м (5,0-7,0 кгс.м).

Уплотнение колпаков в корпусе осуществляются кольцами 14. В корпусе фильтра также расположен перепускной клапан 7, отрегулированный на давление срабатывания 147-216 кПа (1,5-2,2 кгс/см2), и термоклапан включения водомасляного теплообменника 1.

Рисунок 43 - Насос масляный:1 - крышка; 2 - корпус; 3 - вал-шестерня ведущая; 4 - колесо зубчатое ведомое привода; 5 - шпонка; 6 - гайка; 7 - шестерня ведомая; 8 - ось; 9, 17 - шплинты; 10 - пробка; 11 - кольцо уплотнительное; 12, 16 -пружины; 13 - клапан; 14 - заглушка; 15 - шарик

Рисунок 44 - Фильтр масляный с теплообменником: 1 - теплообменник; 2 - корпус фильтра; 3 - пружина термоклапана; 4 - термосиловой датчик; 5 - поршень термоклапана; 6 - пружина перепускного клапана; 7 - перепускной клапан; 8 - прокладка; 9 - полнопоточный фильтрующий элемент; 10, 13 - колпаки; 11 - упорная пружина; 12 - сливная пробка; 14 - уплотнительные кольца; 15 - частичнопоточный фильтрующий элемент

Очистка масла в фильтре - комбинированная. Через полно-поточный фильтроэлемент 9 проходит основной поток масла перед поступлением к потребителям, тонкость очистки масла от примесей, при этом, составляет 40 мкм.

Через частично-поточный фильтроэлемент 15 проходит 3-5 ji/мин, где удаляются примеси размерами более 5 мкм. Из частично-поточного элемента масло сливается в картер. При такой схеме достигается высокая степень очистки масла от примесей.

ТЕРМОКЛАПАН включения водомасляного теплообменника состоит из подпружиненного поршня 5 с термосиловым датчиком 4. При температуре ниже 93 °С поршень 5 находится в верхнем положении и основная часть потока масла, минуя теплообменник, поступает в двигатель. При достижении температуры масла (95+2) °С омывающего термосиловой датчик 4, активная масса, находящаяся в баллоне, начинает плавиться и, увеличиваясь в объеме, перемещает шток датчика и поршень 5. При температуре масла (110+2) °С поршень 5 разобщает полости в фильтре до и после теплообменника, и весь поток масла идет через теплообменник. При превышении температуры масла выше 115 °С срабатывает датчик температуры и на щитке приборов загорается сигнальная лампочка.

ВОДОМАСЛЯНЫЙ ТЕПЛООБМЕННИК 1, установленный на масляном фильтре, - кожухотрубного типа, сборный. Внутри трубок проходит охлаждающая жидкость из системы охлаждения двигателя, снаружи - масло. Со стороны масла трубки имеют оребрение в виде охлаждающих пластин. Поток масла в теплообменнике четыре раза пересекает трубки с водой, чем достигается высокая эффективность охлаждения масла.

КАРТЕР МАСЛЯНЫЙ 1 (см. рисунок 42 - Схема смазочной системы) - штампованный, крепится к блоку цилиндров через резинопробковую прокладку. Момент затяжки болтов крепления масляного картера 8-17,8 Нм (0,8-1,8 кгс-м).

МАСЛОНАЛИВНОЙ ПАТРУБОК И УКАЗАТЕЛЬ УРОВНЯ МАСЛА расположены на передней крышке картера.

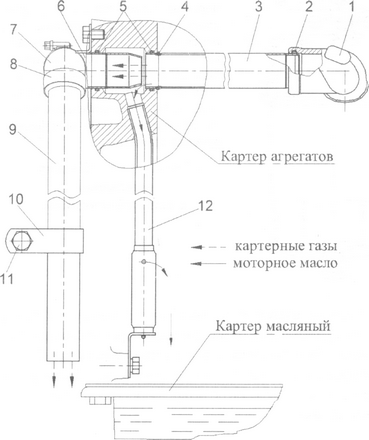

СИСТЕМА ВЕНТИЛЯЦИИ КАРТЕРА (см. рисунок 45) - открытая. Картерные газы отводятся из штанговой полости второго цилиндра через угольник 1 в трубу 3 и далее попадают в маслоотделитель 6, где отделенное масло через отверстие в картере агрегатов но трубке гидрозатвора 12 сливается назад в масляный картер, а очищенные картерные газы через трубку 9 отводятся в атмосферу.

Рисунок 45 - Система вентиляции картера двигателя:1 - угольник; 2, 5 - уплотнительные кольца; 3 - труба; 4 - кольцо стопорное; 6 - маслоотделитель; 7 - шланг угловой; 8 - хомут; 9 - трубка отвода газов; 10 - кляммер; 11 - болт; 12 - гидрозатвор

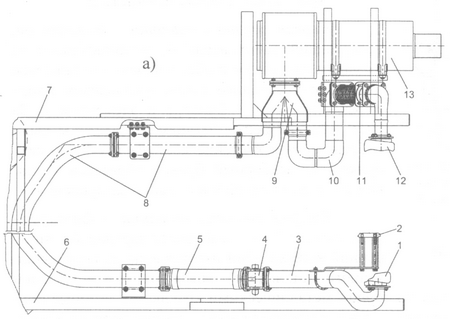

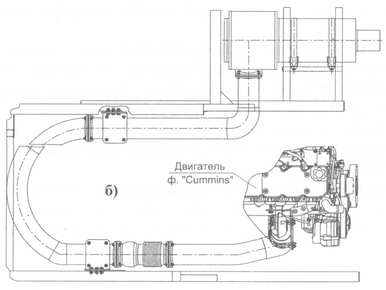

СИСТЕМА ВЫПУСКА ОТРАБОТАВШИХ ГАЗОВ (см. рисунки 46) предназначена для отвода от двигателя отработавших газов и для снижения шума выпуска.

На шасси автобуса установлен комбинированный активно-реактивный глушитель. Глушитель и передние трубы поддерживаются кронштейнами, закрепленными на каркасе основания шасси (на автобусах междугородного исполнения глушитель смещен на 250 мм вперед по ходу движения автобуса).

Между фланцами труб и глушителя для герметизации установлены прокладки. Задние трубы крепятся к турбокомпрессорам и поддерживаются с помощью кронштейнов, закрепленных на силовом агрегате.

Между задними трубами и металлорукавами установлены механизмы вспомогательной тормозной системы с заслонкой, которые приводятся в действие пневмоцилиндрами (см. рисунки 127 и 149 - Механизм вспомогательной тормозной системы и Пневматические цилиндры привода, раздел «Тормозная система»).

Глушитель работает по принципу преобразования звуковой энергии в тепловую, что осуществляется установкой на пути газов перфорированных перегородок, в отверстиях которых поток дробится, и пульсация газов затухает.

Рисунок 46 - Установка системы выпуска с двигателями: а) - мод. «КАМАЗ»; б) - ф. «Cummins»:1, 12 - турбокомпрессоры; 2 - блок цилиндров; 3 - труба задняя левая; 4, 11 - механизмы вспомогательной тормозной системы с заслонкой; 5 - металлорукав; 6, 7 - лонжероны каркаса шасси; 8 - трубы; 9 - тройник; 10 - труба правая; 13 - глушитель

СИСТЕМА ПИТАНИЯ ДВИГАТЕЛЯ ВОЗДУХОМ состоит из фильтра, уплотнителя, воздухозаборника, патрубков и труб, соединяющих воздухоочиститель с воздухозаборником и турбокомпрессорами.

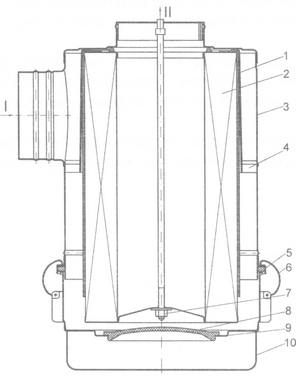

ВОЗДУХООЧИСТИТЕЛЬ (см. рисунок 47) - сухого типа, двухступенчатый, предназначен для очистки поступающего в двигатель воздуха от пыли. Он состоит из корпуса 3 с завихрителем 4, крышки 10, предочистителя 1, фильтрующего элемента 2.

Герметичность соединения крышки с корпусом обеспечивает уплотнительное кольцо 5. Крышка крепится к корпусу четырьмя пружинными защелками 6.

Рисунок 47 - Воздухоочиститель:1 - предочиститель; 2 - фильтрующий элемент; 3 - корпус; 4 - завихритель; 5 - уплотнительное кольцо; 6 - защелка; 7 - гайка; 8 - заглушка; 9 - перегородка бункера; 10 - крышка; I - вход; II - выход

Основные детали воздухоочистителя изготовлены из листовой стали толщиной 1,2 мм. Для повышения эффективности очистки воздуха, поступающего в двигатель, на фильтрующий элемент надевается предочиститель 1 - оболочка из нетканого фильтровального полотна.

При двухступенчатой очистке:

Первая ступень очистки - моноциклон, содержащий завихритель 4, установленный за входным патрубком и обеспечивающий винтовое движение воздушного потока в кольцевом зазоре между корпусом 3 фильтра и элементом 2. За счет действия центробежных сил частицы пыли отбрасываются к стенке корпуса и сгоняются в бункер. Пылесборный бункер образован крышкой 10, перегородкой 9 и съемной заглушкой 8.

Вторая ступень очистки - фильтрующий элемент 2, который имеет наружный и внутренний кожухи. Они изготовлены из перфорированного стального листа и гофрированной фильтровальной бумаги, соединенных по торцам металлическими крышками, которые приклеены специальным клеем. Фильтрующий элемент плотно прижат к днищу корпуса 3 и уплотняется торцовым резиновым кольцом. Крепится фильтрующий элемент в корпусе само-стопорящейся гайкой 7.

Предварительно очищенный в первой ступени воздух поступает во вторую ступень со сменным картонным фильтрующим элементом для более тонкой очистки, где, проникая через поры картона, оставляет на его поверхности мелкие частицы пыли. Очищенный воздух через тройник поступает к двум центробежным компрессорам и под избыточным давлением через трубу охладителя наддувочного воздуха - в цилиндры двигателя.

В системе питания двигателя воздухом предусмотрена установка ДАТЧИКА СИГНАЛИЗАТОРА ЗАСОРЕННОСТИ фильтрующего элемента.

Датчик установлен на трубопроводе, соединяющем двигатель с воздухоочистителем.

При достижении разрежения после фильтра 6,86 кПа (700 мм вод. ст.) датчик срабатывает и на щитке приборов загорается сигнализатор. Это свидетельствует о необходимости обслуживания воздухоочистителя.

СИСТЕМА ГАЗОТУРБИННОГО НАДДУВА И ОХЛАЖДЕНИЯ НАДДУВОЧНОГО ВОЗДУХА за счет использования части энергии отработавших газов обеспечивает подачу предварительно сжатого и охлажденного воздуха в цилиндры двигателя. Наддув позволяет увеличить плотность заряда воздуха, поступающего в цилиндры, в том же рабочем объеме сжечь большее количество топлива и повысить литровую мощность двигателя.

Система газотурбинного наддува двигателя (см. рисунок 48 - Схема системы газотурбинного наддува и ОНВ)состоит из двух взаимозаменяемых турбокомпрессоров (ТКР), выпускных и впускных коллекторов и патрубков, охладителя наддувочного воздуха (ОНВ) типа "воздух-воздух", подводящих и отводящих трубопроводов. Воздух в центробежный компрессор турбокомпрессора поступает из воздухоочистителя, сжимается и подается под давлением в ОНВ, а затем охлажденный воздух поступает в двигатель.

Рисунок 48 — Схема системы газотурбинного наддува и ОНВ:1 - труба; 2, 6 - коллекторы выпускные; 3 - патрубок подводящий; 4 - патрубок соединительный впускных коллекторов; 5, 17 - коллекторы впускные; 7 - тройник; 8, 14 - патрубки выпускные; 9, 12 - турбокомпрессоры; 10, 13 - патрубки тройника; 11 - тройник подвода воздуха; 15 - теплообменник ОНВ; 16 - патрубок отводящий; 18 - рукава; 19 - патрубок объединительный впускных коллекторов; I - отработавшие газы; II -подвод воздуха после воздухоочистителя

Турбокомпрессоры устанавливаются на выпускных патрубках по одному на каждый ряд цилиндров. Выпускные коллекторы и патрубки изготовлены из высокопрочного чугуна. Уплотнение газовых стыков между установочными фланцами турбины турбокомпрессоров, выпускных патрубков и коллекторов осуществляется прокладками из жаростойкой стали. Прокладки являются деталями одноразового использования и при переборках системы подлежат замене. Газовый стык между выпускным коллектором и головкой цилиндра уплотняется прокладкой из асбостального листа, окантованного металлической плакированной лентой.

Выпускные коллекторы выполняются цельнолитыми, крепятся к головкам цилиндров болтами и контрятся замковыми шайбами. Для компенсации угловых перемещений, возникающих при нагреве, под головки болтов крепления выпускного коллектора устанавливаются специальные сферические шайбы. Система турбонаддува и охлаждения наддувочного воздуха двигателя должна быть герметична. Негерметичность системы приводит к увеличению теплонапряженности деталей, снижению мощности и ресурса двигателя. Кроме того, негерметичность впускного тракта приводит к "пылевому" износу цилиндропоршневой группы и преждевременному выходу двигателя из строя.

Смазка подшипников турбокомпрессоров осуществляется от смазочной системы двигателя через фторопластовые трубки с металлической оплеткой. Слив масла из турбокомпрессоров осуществляется через стальные трубки в картер двигателя.

На двигателях устанавливаются по два турбокомпрессора мод. ТКР 7Сили мод. S2B/7624TAE/0,76D9 (фирмы “Schwitzer”) - см. одноименные рисунки 49 и 50.

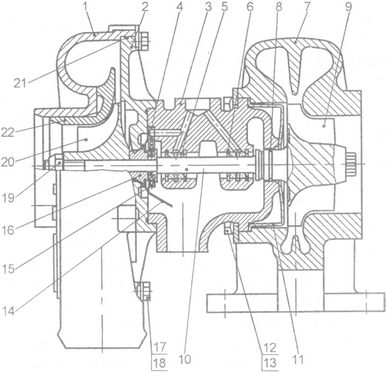

Рисунок 49 - Турбокомпрессор ТКР 7С:1 - корпус компрессора; 2 - крышка; 3 - корпус подшипников; 4 - подшипник упорный; 5 - подшипник; 6 - кольцо стопорное; 7 - корпус турбины; 8 - кольцо уплотнительное; 9 - колесо турбины; 10 - вал ротора; 11 - экран турбины; 12 - планка; 13 - болт; 14 - маслосбрасывающий экран; 15 - втулка; 16 - маслоотражатель; 17 - планка; 18 - болт; 19 - гайка; 20 - колесо компрессора; 21 - кольцо уплотнительное; 22 - диффузор

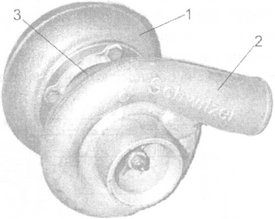

Рисунок 50 - Турбокомпрессор фирмы “Schwitzer”:1 - турбинная ступень; 2 - компрессорная ступень; 3 - подшипниковый узел

Ниже приведена техническая характеристика турбокомпрессоров.

ТУРБОКОМПРЕССОР ТКР 7С (см. рисунок 49)состоит из центростремительной турбины и центробежного компрессора, соединенных между собой подшипниковым узлом.

Турбина состоит из двухзаходного корпуса 7, выполненного из высокопрочного чугуна; ротор - из колеса 9 турбины с валом 10, колеса 20 компрессора, маслоотражателя 16 и втулки 15, закрепленных на валу гайкой 19.

Техническая характеристика турбокомпрессоров | |

Наименование параметров | Величина параметров |

Температура газов на входе в турбину (допускаемая), К (°С): - в течение одного часа - без ограничения во времени | 923 (650) 873 (600) |

Давление масла на входе в турбокомпрессор, при температуре масла 80-95°С, кПа (кгс/см2): - при номинальной частоте вращения коленчатого вала - при минимальной холостого хода частоте вращения коленчатого вала, не менее | 294-441 (3,0-4,5) 98(1,0) |

Колесо турбины отлито из жаропрочного сплава по выплавляемым моделям и сваривается с валом трением. Колесо компрессора с загнутыми по направлению вращения назад лопатками выполнено из алюминиевого сплава и, после механической обработки, динамически балансируется до величины 0,4 г.мм. Подшипниковые цапфы вала ротора закаливаются ТВЧ на глубину (1-1,5) мм. После механической обработки ротор динамически балансируется до величины 0,5 г.мм. Втулка, маслоотражатель, колесо компрессора устанавливаются на вал ротора и затягиваются гайкой с моментом 7,8-9,8 Н.м (0,8-1,0 кгс.м).

После сборки ротора проверяется радиальное биение цапф вала - при биении не более 0,03 мм на детали ротора наносятся метки в одной плоскости, и ротор допускается на сборку турбокомпрессора. При установке ротора в корпус подшипников необходимо совместить метки на деталях ротора. Ротор вращается в подшипниках 5, представляющих собой плавающие вращающиеся втулки. Осевые перемещения ротора ограничиваются упорным подшипником 4, защемленным между корпусом 3 подшипников и крышкой 2. Подшипники выполняются из бронзы.

Корпус подшипников турбокомпрессора с целью уменьшения теплопередачи от турбины к компрессору выполнен составным из чугунного корпуса и крышки из алюминиевого сплава. Для уменьшения теплопередачи между корпусом турбины и корпусом подшипников устанавливается экран 11 из жаростойкой стали. В корпусе подшипников устанавливается маслоотбрасывающий экран 14, который вместе с упругими разрезными кольцами 8 предотвращает утечку масла из полости корпуса.

Для устранения утечек воздуха в соединении "корпус компрессора-корпус подшипников" устанавливается резиновое уплотнительное кольцо 21. Корпусы турбины и компрессора крепятся к корпусу подшипников с помощью болтов 13, 18 и планок 12, 17. Такая конструкция позволяет устанавливать корпусы под любым углом друг к другу, что в свою очередь облегчает установку турбокомпрессоров на двигателе.

ТУРБОКОМПРЕССОРЫ S2B/7624TAE/0,76D9 (см. рисунок 50)- правый (№ 314450) и левый (№ 314448) отличаются только разворотом корпусов турбины.

Турбокомпрессор ф. «Schwitzer» состоит из центростремительной турбины и центробежной компрессорной ступени, соединенных между собой подшипниковым узлом. Турбина с двухзаходным корпусом. Конструкция турбокомпрессора аналогична ТКР 7С-6.

Корпус турбины крепится к корпусу подшипников при помощи болтов и планок, а корпус компрессора - при помощи стопорного кольца. Такая конструкция позволяет устанавливать корпусы под любым углом друг к другу, что, в свою очередь, обеспечивает взаимозаменяемость левого и правого турбокомпрессоров.

Обслуживание системы газотурбинного наддува и охладителя наддувочного воздуха.В процессе эксплуатации двигателя внешним осмотром проверяется герметичность трассы газопровода отработавших газов, подвода воздуха к двигателю. Периодически проверяется надежность крепления деталей и узлов указанных систем, а при необходимости, производится подтяжка болтов, гаек крепления и хомутов.

Работа турбокомпрессора оказывает существенное влияние на параметры и работоспособность двигателя. Неисправность турбокомпрессора может привести к поломке двигателя. Несмотря на то, что турбокомпрессоры не требуют в эксплуатации регулировок, необходимо систематически выполнять установленные заводом-изготовителем правила технического обслуживания двигателя и периодически контролировать на слух работу турбокомпрессоров.

При ТО-10000необходимо проверить легкость вращения роторов турбокомпрессоров. Для этого надо снять приемную трубу системы выпуска отработавших газов. Затем проверить рукой, как вращается ротор в его крайних осевых и радиальных положениях. Ротор должен вращаться легко, без заеданий и касаний о неподвижные детали турбокомпрессора.

Подшипники турбокомпрессора весьма чувствительны к количеству и чистоте масла, поэтому необходимыми условиями нормальной работы подшипникового узла являются своевременная замена масла и фильтрующих элементов масляного фильтра двигателя, а также применение рекомендованных заводом-изготовителем марок масел.

При техническом обслуживании, выполняемом один раз в два года,турбокомпрессоры необходимо снять с двигателя для очистки центробежного компрессора. Агрегат рекомендуется снимать вместе с выпускным коллектором.

При техническом обслуживании, выполняемом один раз в год (осенью)необходимо очистить от загрязнений охладитель наддувочного воздуха и слить накопившийся в ОНВ конденсат.

Порядок выполнения работ см. в разделе «Техническое обслуживание двигателя».