Мосты 53215, 65115

1 Конструкция ведущих мостов 53215, 65115

На автомобилях с колесной формулой 6x4 КамАЗ-53215, КамАЗ-65115 и их модификациях устанавливаются средний и задний мосты с центральной двухступенчатой главной передачей. Конструкция заднего и среднего мостов аналогична, отличие заключается в установке на среднем мосту межосевого блокируемого дифференциала и отдельных оригинальных деталей, сопрягаемых с ним.

В зависимости от назначения или условий эксплуатации различных модификаций автомобилей их ведущие мосты отличаются друг от друга:

-передаточным отношением главной передачи (7,22; 6,53; 5,94; 5,43)

-наличием блокировки межколёсного дифференциала;

-фланцами крепления карданных валов;

-картером моста в зависимости от грузоподъемности автомобиля;

-полуосями;

-тормозными механизмами (автоматические или неавтоматические регулировочные рычаги, наличие АБС, материал тормозных накладок ,размерность и тип тормозных камер и др.).

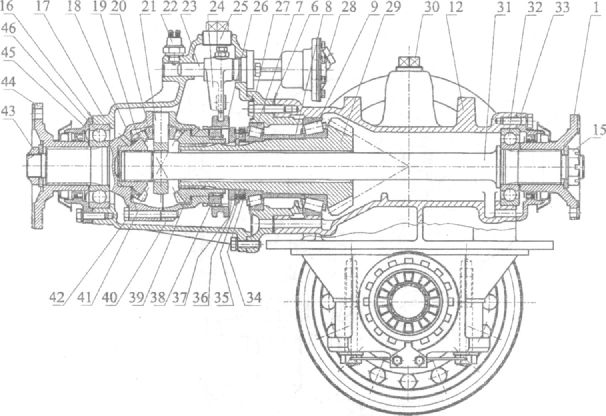

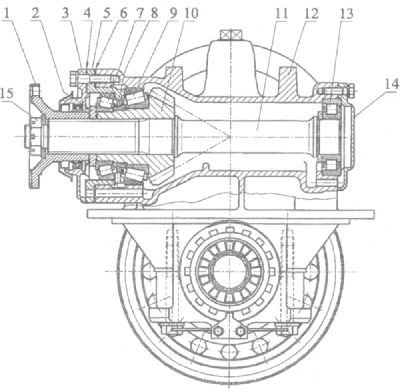

На Рис. 428 представлен поперечный разрез заднего и среднего ведущих мостов автомобиля КамАЗ-53229.

Рис. 428 Мост ведущий

1 - ступица с тормозным барабаном; 2 - цапфа; 3 - манжета; 4 - кольцо; 5 - фланец крепления суппорта; 6-опора рессоры; 7 - картер моста; 8 - полуось; 9 - клапан предохранительный; 10 - передача главная; 11 -гайка крепления главной передачи; 12 - фланец опорный картера моста; 13 - пробка магнитная; 14 -крышка картера моста; 15 - рычаг реактивной штанги; 16 - тормозные механизмы; 17 - зубчатый венец ротора АБС; 18, 20 - подшипник роликовый конический; 19 - болт крепления обода колеса; 21 - прокладка полуоси; 22 - гайка крепления полуоси

Ведущий мост состоит из картера моста 7 с элементами подвески, главной передачи 10, полуосей 8, ступицы с тормозным барабаном 1 и тормозных механизмов 16.

Картер моста 7 состоит из двух сваренных между собой штампованных балок, сверху приваренного фланца картера 12, а снизу - крышки картера 14. К концам балки ее сечение из прямоугольного переходит в кольцевое, где сваркой трением приварены цапфы 2, предназначенные для установки ступиц колес на подшипниках 18 и 20. С наружной цилиндрической поверхности с каждого конца балки приварены фланцы 5, предназначенные для установки суппортов колесных тормозных механизмов с колодками. Сечение балок в зонах под рессорами — прямоугольное. В средней части балка расширена и образует так называемое «банджо» для обеспечения возможности установки главной передачи.

Картер моста автомобилей КамАЗ-53215, 54115 имеет толщину стенки 11 мм, Картер моста автомобилей КамАЗ-53229, 65115 имеет толщину стенки 14 мм. Картер заднего моста невзаимозаменяем с картером среднего моста по рычагам реактивных штанг (поз. 15, Рис. 428).

Перед установкой подшипников 18 и 20 на цапфу 2 напрессовывается кольцо 4 манжеты 3. Внутреннее кольцо подшипника 20 установлено на цапфе на скользящей посадке, а наружное кольцо запрессовано в кольцевую выточку ступицы 1. Для предотвращения вытекания смазки из полости ступицы в нее с внутренней стороны запрессована манжета 3. Ступица в сборе с манжетой, подшипников 18 и наружным кольцом подшипника 20 устанавливается на цапфу.

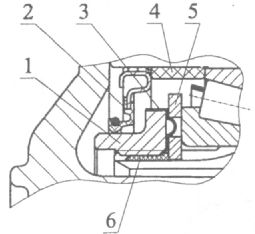

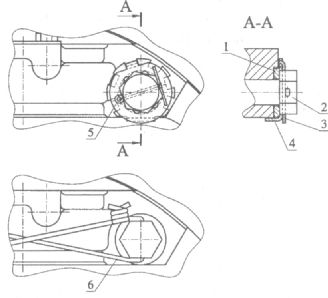

После этого (Рис. 429) на нее монтируется внутреннее кольцо с роликами подшипника, одевается замковая 5 и отгибная 3 шайбы, и наворачивается специальная гайка 1 подшипников, которая регулирует осевой зазор подшипников ступиц. Она фиксируется в заданном положении замковой шайбой 5, усик которой входит в паз цапфы, а в одно из отверстий - сферическая выдавка на отгибной шайбе 3. От отворачивания гайка 1 стопорится отгибанием на грань отгибной шайбы.

Для предотвращения перетекания смазки из полости главной передачи в полость ступицы установлено манжетное уплотнение, содержащее манжету 2, проставочное кольцо 4 и в пазу цапфы пробку 6.

Рис. 429 Уплотнение узла крепления подшипников ступицы

1 - гайка подшипников; 2 - манжета; 3 - шайба отгибная; 4 - кольцо проставочное; 5 - шайба замковая; 6 - пробка

К ступице 1 колеса (Рис. 428) на шпильках крепится полуось 8. На шпильки надеты конические разжимные втулки. К картеру моста приварены детали установки задней подвески: сверху с обоих концов опоры задней рессоры 6, снизу — рычаги 15 реактивных штанг задней подвески. Для вентиляции полости картера предусмотрен предохранительный клапан 9, а для слива смазки — магнитная пробка 13.

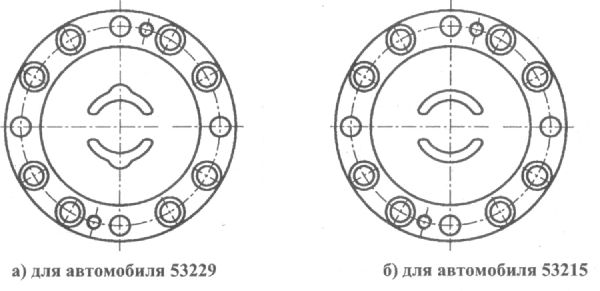

Полуоси разгруженного типа изготовлены для автомобилей КамАЗ 53229, КамАЗ 65115 из стали 40ХН2МА, а для автомобилей КамАЗ 53215 из стали 50ГФ и имеют отличающийся внешний вид (Рис. 430). Правая и левая полуоси отличаются длиной. Поверхность полуосей закалена на всей длине с нагревом т. в. ч. На фланце полуоси предусмотрены два резьбовых отверстия М12х1,25, предназначенных для облегчения ее демонтажа.

Рис. 430 Вид на фланец полуоси

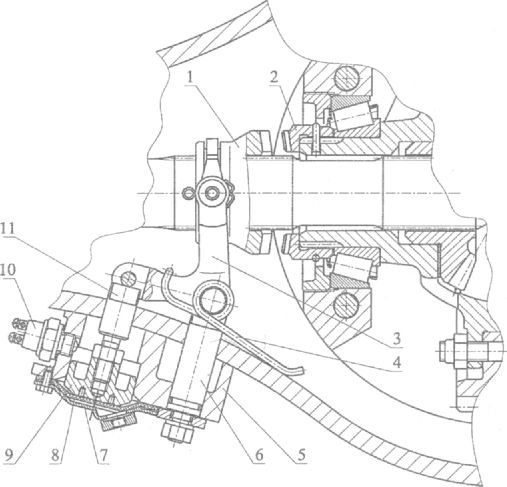

Главная передача (Рис. 431) — двухступенчатая, состоит из картера редуктора, пары спиральных конических шестерен и пары косозубых цилиндрических шестерен. Конструкция главной передачи обеспечивает возможность получения 4-х передаточных чисел за счет изменения числа зубьев только цилиндрической пары шестерен без изменения других деталей.

Картер редуктора 12 среднего и заднего мостов отлиты из высокопрочного чугуна, конструктивно идентичны и установлены сверху на балках мостов с помощью шпилек, четыре из которых снабжены коническими разжимными втулками.

Ведущая коническая шестерня 10 заднего моста отличается от конической шестерни среднего моста 29 длиной ступицы. Шестерни изготовлены из высококачественной легированной стали. Каждая шестерня имеет отверстие. При этом у шестерни среднего моста оно цилиндрическое, предназначенное для обеспечения прохождения вала 31 привода заднего моста, у шестерни заднего моста - шлицевое, предназначенное для соединения с ведущим валом 11. Шестерни установлены в картере редуктора на двух конических подшипниках 7 и 9. Подшипники заднего и среднего мостов взаимозаменяемые, однако установка шестерни для каждого моста оригинальная.

Таблица 60 Передаточные числа главной передачи в зависимости от числа зубьев зубчатых колес в цилиндрической паре

Шестерня ведущая коническая заднего моста напрессована на вал 11, и вместе с валом установлена на двух опорах. Одной опорой являются конические подшипники 7 и 9 ведущей конической шестерни, другой - роликовый цилиндрический подшипник 13, установленный в расточке картера на заднем конце вала. Внутреннее кольцо подшипника 9 напрессовано на шейку шестерни, а наружное кольцо по посадке скольжения установлено в расточке картера. Наружное кольцо подшипника 7 запрессовано в гнездо стакана 5, а внутреннее кольцо на посадке скольжения установлено на шейке шестерни. Между подшипниками установлена опорная шайба, регулировочная втулка 8, предназначенная для регулировки преднатяга подшипников. От осевого смещения подшипники фиксируются опорной шайбой 2, которая упирается в торец фланца 1. Фланец, в свою очередь, зафиксирован на валу 11 гайкой 15. Фланец взаимозаменяем с задним фланцем среднего моста.

Осевые усилия, возникающие при работе главной передачи, воспринимаются коническими подшипниками и передаются на картер. Для обеспечения подвода и отвода смазки к подшипникам в картере и стакане предусмотрены продольные и радиальные каналы. Для предотвращения вытекания смазки из полости редуктора в крышку 3 подшипника запрессована манжета, а для предотвращения попадания грязи к фланцу приварен грязеотражатель.

Рис. 431 Передача главная заднего и промежуточного мостов (продольный разрез)

1. 44 - фланец ведущий; 2 - шайба; 3, 33, 45 - крышка подшипника с манжетой; 4 - прокладка; 5, 27 - стакан подшипников; 6 - прокладки регулировочные; 7, 9 - подшипник роликовый конический; 8 - втулка регулировочная; 10, 29 - шестерня коническая ведущая; 11 - вал ведущий; 12 - картер редуктора; 13 - подшипник роликовый радиальный; 14 - крышка заднего вала; 15, 43 - гайка крепления фланца; 16 - прокладка крышки; 17 - картер межосевого дифференциала; 18 - чашка передняя; 19 - шестерня привода заднего моста; 20 - сателлит межосевого дифференциала; 21 - крестовина межосевого дифференциала; 22 - датчик контрольный включения межосевого дифференциала; 23 - шток механизма блокировки; 24 - вилка блокировки; 25, 30 - пробка заливная; 26 - муфта блокировки; 28 - механизм привода блокировки межосевого дифференциала; 31 - вал привода заднего моста; 32, 46 - подшипник шариковый; 34 - гайка крепления подшипников; 35 - стопорная шайба; 36 - замковая шайба; 37 - контргайка крепления подшипников; 38 - полумуфта блокировки межосевого дифференциала; 39 - шестерня привода среднего моста; 40 - чашка задняя межосевого дифференциала; 41 - шайба опорная; 42 - болт самоконтрящийся

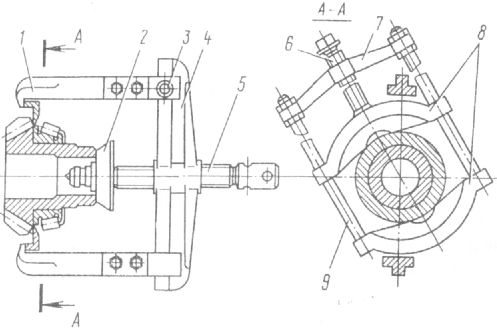

Рис. 432 Передача главная заднего и промежуточного мостов (поперечный разрез)

1 - картер редуктора; 2 - подшипник роликовый радиальный; 3 - шестерня коническая ведомая; 4 -шпонка; 5 - шестерня цилиндрическая ведущая; 6, 8, 19 - подшипник конический роликовый; 7 - втулка регулировочная; 9 - прокладки регулировочные; 10 - стакан подшипников; 11 - прокладка; 12 - крышка подшипников; 13 - шайба опорная; 14 - гайка крепления подшипников; 15 - крестовина межколесного дифференциала; 16 - шайба опорная сателлита; 17 - сателлит; 18 - гайка регулировочная; 20 - шайба опорная полуосевой шестерни; 21 - стопор; 22 - крышка подшипников дифференциала; 23, 26 - чашка дифференциала; 24 - шестерня полуосевая; 25 - шестерня цилиндрическая ведомая; 27 - полумуфта блокировки межколёсного дифференциала

Шестерня ведущая коническая среднего моста 29 установлена на двух конических подшипниках 7 и 9. Внутреннее кольцо подшипника 9 напрессовано на шейку шестерни. Наружное кольцо на посадке скольжения установлено в гнезде картера. Наружное кольцо подшипника 7 запрессовано в гнездо стакана 27. Стакан подшипников среднего моста не взаимозаменяем со стаканом заднего моста. Внутреннее кольцо подшипника 7 по посадке скольжения установлено на шейке шестерни. Между подшипниками установлена распорная регулировочная втулка 8, предназначенная для регулировки преднатяга подшипников. Внутреннее кольцо от осевого перемещения фиксируется специальной гайкой 34, навинченной на резьбовую часть шестерни. Штифт гайки входит в одно из отверстий замковой шайбы 35, которая от проворачивания стопорится с помощью усика, входящим в паз шестерни. Шайба стопорится контргайкой 37. Между шайбой 35 и контргайкой 37 устанавливается стопорная платина 36. Осевые усилия, возникающие при работе передачи, воспринимаются коническими подшипниками и передаются на картер. Для обеспечения подвода и отвода смазки к подшипникам в картере и стакане предусмотрены продольный и радиальный каналы. Стакан подшипников 27 болтами крепится к картеру редуктора 12, а к стакану подшипников, в свою очередь, крепится картер 17 межосевого дифференциала.

Задний вал 31 среднего моста предназначен для передачи крутящего момента заднему мосту. Он установлен на двух опорах: одной опорой является шариковый подшипник 45 чашки межосевого дифференциала, а задней опорой - шариковый подшипник 32, установленный в гнезде картера редуктора. Концы вала шлицевые. Один конец входит в отверстие шестерни 19 межосевого дифференциала привода заднего моста, а на другой конец до упора во внутреннее кольцо подшипника 32 установлен фланец 1, зафиксированный на валу гайкой 15. Для предотвращения вытекания смазки и попадания пыли и грязи в крышку 33 подшипника запрессована манжета, а к фланцу 1 приварен грязеотражатель. Фланец взаимозаменяем с ведущим фланцем заднего моста. Для обеспечения смазки подшипника в картере предусмотрен продольный канал.

Остальные элементы главной передачи заднего и среднего мостов, за исключением межосевого дифференциала, установленного только на среднем мосту, конструктивных отличий не имеют.

Ведомая коническая косозубая шестерня 3 (Рис. 432) напрессована на шейку ведущей цилиндрической шестерни 5 до упора и дополнительно от проворачивания стопорится шпонкой 4.

Ведущая цилиндрическая шестерня 5 (Рис. 432) в сборе с ведомой конической шестерней 3 на двух опорах установлена в гнездах картера редуктора 1. Передней опорой является роликовый цилиндрический подшипник 2, внутреннее кольцо которого установлено на шейке шестерни, а наружное - в гнезде картера. Задней опорой являются два роликовых конических подшипника 6 и 8, внутренние кольца которых установлены на шейках вала, а наружные - в стакане подшипников 10. Регулировка преднатяга подшипников осуществляется регулировочной втулкой 7.

Внутреннее кольцо наружного подшипника 8 опирается на опорную шайбу 13 и оба подшипника фиксируются на валу ведущей цилиндрической шестерни гайкой 14, навинченной и закерненной на резьбовом конце вала. Для предохранения от самоотворачивания гайки опорная шайба имеет два специальных усика, входящих в пазы вала. Для обеспечения регулировки зацепления конической пары шестерен при установке стакана подшипников 10 между стаканом и картером устанавливается набор регулировочных прокладок 9. После установки и регулировки стакан подшипников ведущей цилиндрической и ведомой конической шестерни снаружи закрывается крышкой 12, отлитой из алюминиевого сплава.

Осевые усилия, возникающие при работе главной передачи, воспринимаются двумя коническими подшипниками 6 и 8. Для разгрузки подшипников при движении задним ходом наклон зубьев цилиндрической пары выбран таким образом, чтобы осевое усилие, возникающее от работы цилиндрической пары, было направлено навстречу усилию, направленному от конической пары, и частично его компенсировало.

Осевое усилие, направленное в сторону конических подшипников, передается от ведомой конической шестерни на торец зубьев ведущей цилиндрической шестерни и далее через внутреннее кольцо подшипника 6, на ролики, и наружное кольцо подшипника, на стакан подшипников и через болты на картер редуктора.

Осевое усилие, действующее на ведущую цилиндрическую шестерню в сторону роликового цилиндрического подшипника, передается на гайку 14 и через опорную шайбу 13, внутреннее кольцо подшипника 8, ролики, наружное кольцо подшипника, стакан подшипников на картер редуктора.

Ведомая цилиндрическая шестерня 25 косозубая. Шестерня в сборе с дифференциалом на двух конических подшипниках 19 установлена в картере редуктора. На чашки дифференциала 23 и 26 шестерня установлена по посадке скольжения и крепится к ним болтами с самоконтрящимися гайками.

На автомобилях семейства КамАЗ установлен симметричный, зубчатый, конический межколесный дифференциал.

Межколёсный дифференциал (Рис. 432) состоит из правой 23 и левой 26 чашек, крестовины 15, четырех сателлитов 17 и двух полуосевых шестерен 24.

Чашки дифференциала обработаны в сборе и заклеймены порядковым номером комплекта. Материал чашек - высокопрочный чугун. В чашках расточены отверстия для установки крестовин и полуосевых шестерен.

Сателлиты дифференциала на бронзовых втулках установлены на крестовине, которая, в свою очередь, установлена в гнездах чашек дифференциала. Для предотвращения износа между поверхностями чашек дифференциала и торцев сателлитов установлены опорные стальные шайбы 16.

Полуосевые шестерни 24 установлены в отверстиях, расточенных в чашках дифференциала. Между торцом тыльной части шестерни и чашкой дифференциала для предотвращения износа последней установлена стальная опорная шайба 20, имеющая с одной стороны шаровые углубления. Шайбы необходимо устанавливать шаровыми углублениями в сторону шестерен.

Регулировка преднатяга подшипников 19 осуществляется при помощи регулировочных гаек 18, которые имеют пазы, в один из которых после регулировки подшипников дифференциала входит усик стопора 21.

Крышки подшипников дифференциала крепятся к картеру редуктора двумя болтами 2 (Рис. 433), под головку которых установлены опорные шайбы 1. Для предотвращения отворачивания болтов предусмотрено стопорение их проволокой или стопорными 3 и замковыми 4 шайбами, которые фиксируются от выпадания шплинтами 5. Для обеспечения правильного совмещения крышки подшипника с картером редуктора в неё запрессовано два штифта, устанавливаемых при совместной механической обработке.

Рис. 433 Стопорение болтов крепления крышки подшипника межколёсного дифференциала

1 - шайба опорная; 2 - болт крепления крышки подшипников; 3 - шайба замковая; 4 - шайба стопорная; 5 - шплинт; 6 - проволока

Межколёсный дифференциал для улучшения проходимости автомобиля в плохих дорожных условиях (гололёд, грязь, и др.) может быть оборудован механизмом блокировки.

Картера ведущих мостов, имеющих блокировку межколёсного дифференциала (см. Рис. 434), содержат механизм включения, включающий вилку 3 блокировки с установленными в неё сухарями, толкающий стержень 11, на который накручивается и стопориться от проворота гайкой поршень 9 и диафрагму 8, которая закрывается крышкой 7. Вилка блокировки установлена на консоли кронштейна 6 и возвращается в исходное положение при выключениии возвратной пружиной 4.

Рис. 434 Механизм блокировки межколёсного дифференциала

1 - полумуфта блокировки на полуоси; 2 - полумуфта блокировки на чашке дифференциала; 3 - вилка блокировки; 4 - пружина возвратная; 5 - фланец картера моста; 6 - кронштейн вилки блокировки; 7 - крышка; 8 - диафрагма; 9 - поршень; 10 - датчик контрольный включения блокировки; 11 - стержень

Для обеспечения дистанционного управления механизмом межколёсной блокировки в кабине водителя на панели выключателей расположена специальная клавиша, а на щитке приборов в блоке контрольных ламп - лампы сигналов о включении блокировки заднего и промежуточного мостов.

При включении клавиши подаётся электрический сигнал на установленный на раме автомобиля электропневмоклапан, который открывается и пропускает сжатый воздух к камере механизма блокировки. После этого, при соединении полумуфт полуоси и чашки дифференциала, в кабине водителя на щитке приборов загорается контрольная лампа и включается зуммер, сигнализирующие о том, что блокировка межколёсного дифференциала включена.

При выключении блокировки межколёсного дифференциала клапан закрывается, а воздух из камеры механизма блокировки выпускается в атмосферу. Контрольная лампа при этом должна погаснуть, зуммер отключится.

Работа межколёсного дифференциала и привода.

Для предотвращения циркуляции паразитной мощности, уменьшения износа шин и оптимального распределения крутящего момента между правым и левым колёсами при движении по сухим дорогам с твердым покрытием блокировка межколёсного дифференциала должна быть выключена. Полость механизма блокировки сообщена с атмосферой. Стержень механизма блокировки 11 (Рис. 434) с подвижным поршнем 9 под действием возвратной пружины 4 находится в крайнем положении и упирается в диафрагму 8. Полумуфты блокировки 1 и 2 разомкнуты.

При одинаковом сопротивлении на ведущих мостах и одинаковых радиусах качения колес скорости вращения полуосей правого и левого колёс равны. При этом сателлиты не вращаются относительно крестовины. Дифференциал работает как одно целое.

При наличии кинематического рассогласования, вызванного изменением радиуса колес, неравномерным износом шин или другими причинами, скорости вращения полуосей становятся неодинаковы. Сателлиты при этом проворачиваются относительно крестовины и предотвращают циркуляцию паразитной мощности.

При движении по скользким или размокшим грунтовым дорогам для предотвращения буксования одного из колес дифференциал блокируют. Блокировка дифференциала производится на стоянке или при медленном движении путём нажатия специальной клавиши. При этом подаётся электрический сигнал на установленный на раме автомобиля электропневмоклапан, который открывается и пропускает сжатый воздух в камеру механизма блокировки, перемещая поршень 9 со стержнем 11. Стержень 11 воздействует на вилку 3 блокировки, которая двигает подвижную муфту 1 блокировки на полуоси до соединения с муфтой 2, расположенной на чашке дифференциала. После этого, в кабине водителя на щитке приборов в блоке контрольных ламп загорается лампа, сигнализирующая о том, что блокировка межколёсного дифференциала включена.

Межколёсный дифференциал блокируется и работает, как одно целое, предотвращая буксование колес.

Межосевой дифференциал (Рис. 431) предназначен для распределения крутящего момента между задним и средним мостами, а также для предотвращения циркуляции мощности между ведущими мостами в случае движения по дорогам с твердым покрытием (при наличии кинематического рассогласовывания между мостами или при значительной разнице между радиусами качения их ведущих колес).

На автомобилях КамАЗ-53229, КамАЗ-65115 и их модификациях установлен симметричный, блокируемый, зубчатый конический межосевой дифференциал.

Дифференциал состоит из картера дифференциала 17 левой 18 и правой 40 чашек, четырех сателлитов 20, крестовины 21, шестерни привода среднего моста 39, шестерни привода заднего моста 19, шарикового подшипника 46, крышки подшипника 45 и фланца 44.

В верхней части картера имеются отверстия для установки механизма 28 блокировки дифференциала.

Чашки дифференциала 18 и 40 соединены между собой самоконтрящимися болтами 42. В каждой чашке обработаны поверхности под опорные шайбы сателлитов и конические шестерни, а также расточены отверстия для установки в передней чашке 18 шестерни 19 привода заднего моста, в задней чашке 40 - шестерни 39 привода среднего моста. В чашках в сборе расточены отверстия для установки крестовины дифференциала 21. Для обеспечения подвода смазки к трущимся поверхностям в каждой чашке просверлено три наклонных отверстия. Задняя чашка заканчивается цилиндрической шейкой с нарезанным на ней зубчатым венцом, предназначенным для обеспечения блокировки межосевого дифференциала. На шейке передней чашки нарезаны прямоугольные шлицы, предназначенные для установки ведущего фланца 44. Фланец фиксируется на шейке гайкой 43.

Сателлиты 20 дифференциала установлены на шипах крестовины на бронзовых втулках. Для предотвращения износа чашек дифференциала между тыльной частью сателлитов и чашками установлены стальные опорные шайбы, имеющие специальные шаровые углубления, для создания необходимого запаса смазки.

Шестерня привода среднего моста 39 установлена в задней чашке дифференциала. Для обеспечения приработки и уменьшения износа шестерня фосфатирована. Для предотвращения износа чашки между тыльным торцом зубьев и чашкой установлена стальная опорная шайба.

Шестерня привода заднего моста 19 установлена в передней чашке дифференциала. Наружная цилиндрическая поверхность шейки шестерни обработана и предназначена для установки в переднюю чашку дифференциала. Шестерня имеет шлицевое отверстие, предназначенное для соединения со шлицевым концом проходного вала 31 привода заднего моста.

Дифференциал в сборе установлен на двух опорах, одной из которых является шариковый подшипник 46, установленный в гнезде картера дифференциала, а другой - цилиндрическая поверхность ведущей конической шестерни 29 среднего моста, установленной в картере редуктора на двух конических подшипниках. Осевые усилия, возникающие при работе передачи, воспринимаются шариковым подшипником 46. Для предотвращения вытекания смазки из картера межосевого дифференциала в крышку подшипника 45 запрессована манжета, а для предотвращения попадания пыли и грязи к фланцу приварен грязеотражатель.

Механизм 28 блокировки межосевого дифференциала установлен в верхней части картера межосевого дифференциала. Он предназначен для принудительной блокировки дифференциала при движении по скользким и размокшим грунтовым дорогам. Крепиться к картеру 17 межосевого дифференциала двумя болтами. На стержне 23 механизма блокировки установлена вилка 24 муфты, которая своими лапками входит в кольцевую выточку муфты блокировки 26.

В муфте блокировки имеется внутреннее шлицевое отверстие, предназначенное для обеспечения блокировки задней чашки дифференциала и муфты 38 шестерни привода среднего моста. Муфта шестерни привода среднего моста внутри имеет шлицевое отверстие для обеспечения установки на шестерню, а снаружи ее нарезаны два венца, которыми она входит в зацепление со шлицевым отверстием муфты блокировки.

Для обеспечения дистанционного включения механизма блокировки в кабине водителя с правой стороны от руля на щитке приборов установлен кран механизма блокировки, а в блоке контрольных ламп - лампа сигнала о включении межосевой блокировки.

Работа межосевого дифференциала и привода. Для предотвращения циркуляции мощности, уменьшения износа шин и оптимального распределения крутящего момента между задним и средним мостами при движении по сухим дорогам с твердым покрытием блокировка межосевого дифференциала должна быть выключена.

При этом рычаг крана включения находится в левом положении.

При одинаковом сопротивлении на ведущих мостах и одинаковых радиусах качения колес скорости вращения шестерни привода заднего 19 и среднего 39 мостов равны. При этом сателлиты 20 не вращаются относительно крестовины. Дифференциал работает как одно целое.

При наличии кинематического рассогласования, вызванного изменением радиуса колес, неравномерным износом шин или другими причинами, скорости вращения шестерен неодинаковы. Сателлиты при этом проворачиваются относительно крестовины и предотвращают циркуляцию мощности.

При движении по скользким или размокшим грунтовым дорогам для предотвращения буксования одного из колес дифференциал блокируют. Блокировка дифференциала производится на стоянке или при медленном движении. Рычаг крана блокировки при этом переводят в правое положение. Сжатый воздух подается к механизму блокировки 28. При этом конец стержня 23 взаимодействует с датчиком 22, контакты которого замыкаются, и на щитке приборов загорается контрольная лампа. Вилка блокировки 24 перемещает в крайнее левое положение муфту блокировки 26. Муфта блокировки входит в зацепление с венцом задней чашки дифференциала 40 и внутренним венцом муфты 38 привода шестерни среднего моста и прижимается к одной стороне зубьев венца чашки и внутреннего венца муфты привода шестерни среднего моста. Дифференциал блокируется и работает, как одно целое, предотвращая буксование колес.

1.1 Техническое обслуживание При техническом обслуживании ТО-1:

-затянуть гайки крепления главной передачи моментом 160... 180 Нм (16... 18 кгс-м) и пробки контрольных, сливных и заливных отверстий;

-проверить и при необходимости довести до нормы уровень масла;

-очистить от грязи предохранительные клапаны ведущих мостов путём проворота головки клапана усилием руки.

При техническом обслуживании ТО-2:

-проверить герметичность сварных, фланцевых и резьбовых соединений заднего и среднего мостов. Подтекание масла не допускается;

-проверить крепление контрольного датчика механизма блокировки межколесного и межосевого дифференциала;

-проверить и при необходимости довести до нормы уровень масла;

-очистить от грязи предохранительные клапаны ведущих мостов путём проворота головки клапана усилием руки.

При сезонном техническом обслуживании (СТО):

-проверить работу механизма блокировки межколесного и межосевого дифференциала. 11ри включении блокировки должны загораться сигнальные лампочки на панели приборов;

-проверить состояние подшипников ступиц колес (при снятых ступицах). На роликах и обоймах подшипников не должно быть видимых раковин и трещин. Ролики не должны выпадать из сепараторов;

-сменить смазочный материал в ступицах колес. Для этого удалить старый смазочный материал, промыть керосином внутреннюю полость ступицы, подшипники, гайки и шайбы. Заложить смазочный материал между роликами и сепараторами подшипников равномерно по всей окружности и в полость ступицы между обоймами подшипников.

-После проверки и замены смазочного материала в ступицах необходимо отрегулировать подшипники ступицы. Для этого, вращая ступицу в обоих направлениях, затянуть гайку подшипников до начала торможения ступицы. Затем отпустить гайку на 1/6 оборота и застопорить её отгибанием пластины на грань гайки. Проверить равномерность и легкость вращения ступицы в двух направлениях;

-сменить масло в картерах мостов и главных передач;

-очистить от грязи предохранительные клапаны ведущих мостов, промыть их в дизельном топливе и, продув сжатым воздухом, установить на место.

Для проверки моста на герметичность необходимо подать воздух через резьбовое отверстие под предохранительный клапан картера моста с избыточным давлением в картере 19,6...24,5 кПа (0,20...0,25 кгс/см2).

Подтекание масла через манжеты, места соединений и сварные швы на картере моста недопустимы (незначительное образование масляных пятен на поверхностях в вышеуказанных зонах, кроме сварных швов, без каплеобразования не является браковочным признаком).

Для проверки уровня масла нужно вывернуть пробку контрольного отверстия на картерах мостов. Если при этом нет течи масла из контрольного отверстия, то необходимо долить масло через заливное отверстие в главной передаче.

Уровень масла в картерах мостов должен доходить до нижней кромки контрольного отверстия. Контроль производить после нахождения в покое мостов не менее одного часа.

Для замены масла нужно прогреть мосты пробегом автомобиля. Далее вывернуть пробки контрольных, заливных и сливных отверстий в картерах мостов, в главных передачах и межосевом дифференциале. Слить масло. Удалить отложения с магнитов сливных пробок и установить их на место. Залить масло до уровня кромки контрольного отверстия.

Замену масла проводить в соответствии с химмотологической картой.

Для проверки работы механизма блокировки межосевого дифференциала необходимо передвинуть рычаг крана включения механизма блокировки в положение СКОЛЬЗКАЯ ДОРОГА. При этом контрольная лампа включения межосевого дифференциала на щитке приборов должна загореться. Если контрольная лампа не загорелась, то нужно попробовать включить блокировку при медленном движении автомобиля. Если блокировка не включилась, то следует устранить неисправность.

Для проверки работы механизма блокировки межколёсного дифференциала необходимо выключить блокировку межосевого дифференциала и нажать клавишу включения блокировки на панели приборов. При этом контрольные лампы включения межколёсного дифференциала на панели приборов должны загореться. Если хотя бы одна контрольная лампа не загорелась, то нужно попробовать включить блокировку при медленном движении порожнего автомобиля на повороте, имеющем значительный радиус. Если блокировка не включилась, устраните неисправность.

1.2 Ремонт

При ремонте, в зависимости от неисправности, необходимо демонтировать ведущий мост в сборе или только главную передачу.

Главные передачи нужно разобрать, предварительно слив масло из картеров мостов и межосевого дифференциала на следующие сборочные единицы:

-ведущей конической шестерни;

-межколесного дифференциала. Следует помнить, что крышки подшипников межколесного дифференциала невзаимозаменяемы, поскольку они обработаны совместно с картером редуктора;

-ведомой конической шестерни;

-межосевого дифференциала, в случае разборки редуктора промежуточного моста.

При разборке обязательно нужно проверять люфты в указанных выше сборочных единицах, поскольку сборка должна быть с обеспечением обязательного предварительного натяга конических подшипников. После полной разборки детали главных передач необходимо промыть и проверить следующее:

-зубья и расположение пятна контакта на рабочих поверхностях зубьев. При обнаружении недопустимого износа или повреждения (выкрашивания зубьев) детали необходимо заменить новыми. При неправильном зацеплении зубьев нужно найти причину и устранить ее. В запасные части ведущая и ведомая конические шестерни поставляются комплектом, подобранным по шуму и пятну контакта, поэтому при повреждении одной из них следует заменить обе шестерни;

-зубья и пятна контакта на рабочих поверхностях зубьев цилиндрических шестерен; при обнаружении недопустимого износа или повреждения (выкрашивания) зубьев детали нужно заменить новыми;

-состояние поверхности шипов крестовин, сателлитов и отверстий сателлитов (межосевого и межколесного дифференциалов). При незначительных повреждениях допускается отполировать поверхности мелкозернистой шлифовальной шкуркой, а при серьезных повреждениях детали - заменить новыми;

-состояние поверхностей шеек и торцов полуосевых шестерен, шестерен привода заднего и промежуточного мостов межосевого и межколёсного дифференциал и посадочные поверхности в чашках дифференциалов;

-состояние поверхностей опорных шайб сателлитов, полуосевых шестерен, шестерен привода заднего и промежуточного мостов в межосевом и межколёсных дифференциалах; при обнаружении незначительных повреждений необходимо их устранить, а при необходимости детали заменить новыми;

-состояние подшипников; они должны быть без износа, с гладкими рабочими поверхностями.

При разборке главной передачи заднего моста необходимо вынуть из картера редуктора следующие сборочные единицы:

-узел ведущего вала с ведущей конической шестерней;

-узел ведомой конической шестерни;

-межколесный дифференциал.

Для разборки узла ведущего вала заднего моста (Рис. 431) необходимо расшплинтовать и отвернуть гайку 15 крепления фланца заднего моста и снять фланец 1. Вывернув болты крепления крышки стакана подшипников ведущей конической шестерни, снять крышку 3 и опорную шайбу 2. Далее нужно вывернуть болты крепления крышки заднего подшипника 13, снять крышку 14 и выпрессовать ведущий вал 11 в сборе с ведущей конической шестерней 10 и стаканом 5 подшипника.

Потом необходимо снять стакан 5 подшипников, наружную обойму подшипника 7 и регулировочную втулку 8. Далее спрессовать с ведущего вала заднего моста ведущую коническую шестерню.

При замене подшипника 7 необходимо выпрессовать наружное кольцо при помощи съёмника или специальной оправки.

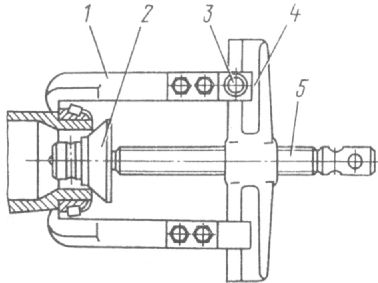

Рис. 435 Приспособление для съёма внутреннего кольца подшипников

1 - захваты; 2 - наконечник; 3 - винт; 4 - траверса; 5 - винт; 6 - винт траверсы; 7 - траверса; 8 - клинья; 9 -стяжные болты

При замене подшипника необходимо спрессовать внутреннее кольцо подшипника. Для этого на ведущую коническую шестерню нужно установить кромки клиньев 8 (Рис. 435) между внутренним кольцом подшипника и шестерней, и, ввернув винт 6 в траверсу 7, стянуть их. Затем завести захваты 1 за клинья 8 и зафиксировать их в этом положении винтами 3. Упирая наконечник 2 в торец шестерни и вворачивая винт 3 в траверсу 4, снять кольцо.

Для разборки узла ведомой конической шестерни (Рис. 432) необходимо вывернуть болты крепления крышки и стакана подшипников ведомой конической шестерни, снять крышку 12. Далее расконтрить и отвернуть гайку 14 крепления подшипников. Убрать опорную шайбу 13. Потом, вворачивая технологические болты в резьбовые отверстия стакана 10, вынуть его из картера редуктора вместе с внутренним кольцом подшипника 8. Убрать регулировочную втулку 7.

Затем извлечь из картера редуктора ведомую коническую шестерню 3 и спрессовать с неё цилиндрический роликовый подшипник 2 и внутреннее кольцо конического подшипника 6 съёмником. Далее спрессовать ведомую коническую с ведущей цилиндрической вал - шестерни 5, убрать шпонку 4.

Для разборки межколёсного дифференциала заднего моста (Рис. 432) необходимо вывернуть самоконтрящиеся болты крепления стопоров гаек подшипников дифференциала и снять стопоры 21. Далее нужно вынуть шплинты из головки болтов крепления крышек подшипников дифференциала, убрать стопорные пластины и вывернуть болты. Потом снять крышки подшипников 22, регулировочные гайки 18 подшипников дифференциала и вынуть дифференциал моста.

Далее необходимо отвернуть самоконтрящиеся гайки крепления чашек дифференциала, вынуть болты, рассоединить чашки 23 и 26 дифференциала и снять ведомую цилиндрическую шестерню 25. Из чашек дифференциала вынуть полуосевые шестерни 24 с опорными шайбами 20 и крестовину 15 с сателлитами 17.

При замене подшипников дифференциала нужно спрессовать внутренние кольца конических роликовых подшипников 19 с чашек 23 и 26 дифференциала. Для этого захваты 1 съемника (Рис. 436) необходимо завести за внутреннее кольцо подшипника, зафиксировать винтами 3 и упираясь наконечником 2 в торец чашки дифференциала, ввернуть винт 5 в траверсу 4 до полного снятия внутреннего кольца подшипника. В ведущих мостах, где имеется блокировка межколесного дифференциала, перед выпрессовкой внутреннего кольца подшипника с чашки дифференциала, необходимо убрать стопорное кольцо и снять муфту блокировки.

При разборке главной передачи промежуточного моста необходимо снять межосевой дифференциал и извлечь из картера редуктора следующие сборочные единицы:

-валпривода заднего моста;

-узел ведущейконической шестерни;

-узел ведомой конической шестерни;

-межколесный дифференциал.

Рис. 436 Приспособление для съёма внутреннего кольца подшипников дифференциала

1 - захваты; 2 - наконечник; 3 - винт; 4 - траверса; 5 - винт

Для разборки вала привода заднего моста (Рис. 431)нужно расшплинтовать и отвернуть гайку 15, убрать шайбу и снять фланец 1. Далее вывернуть болты крепления крышки, снять крышку 33 и вынуть задний вал 31 в сборе с подшипником 32.

Для разборки узла ведущей конической шестерни (Рис. 431) необходимо вывернуть самоконтрящиеся болты крепления стакана подшипников к картеру редуктора и извлечь стакан 27 подшипников. Далее нужно расконтрить и отвернуть контргайку 37, убрать замковую 36 и стопорную 35 шайбы. Затем, отвернув гайку 34 крепления подшипников, разъединить стакан подшипников с ведущей конической шестерней 29 и внутренним кольцом подшипника 7, вынуть регулировочную втулку 8.

Далее спрессовать с ведущей конической шестерни наружное кольцо конического подшипника 9 при помощи съёмника или специальной оправки. Для этого на ведущую коническую шестерню нужно установить кромки клиньев 8 (Рис. 435) между внутренним кольцом подшипника и шестерней, и, ввернув винт 6 в траверсу 7, стянуть их. Затем завести захваты 1 за клинья 8 и зафиксировать их в этом положении винтами 3. Упирая наконечник 2 в торец шестерни и вворачивая винт 3 в траверсу 4, снять кольцо.

Разборка сборочных единиц ведомой конической шестерни и дифференциала промежуточного моста аналогична разборке их у главной передачи заднего моста.

Для разборки межосевого дифференциала (Рис. 431) необходимо вывернуть болты крепления межосевого дифференциала к картеру редуктора и снять межосевой дифференциал.

Далее необходимо вывернуть заливную пробку 25, отвернуть контргайку и вывернуть установочный винт. Затем, отвернув болты крепления механизма блокировки, нужно вынуть механизм блокировки 28 и вилку 24 механизма блокировки вместе с муфтой блокировки 26. Потом надо раскернить и отвернуть гайку 43, снять опорную шайбу и вынуть фланец 44 межосевого дифференциала. Далее необходимо вывернуть болты крепления крышки, снять крышку 45 подшипника и выпрессовать чашки межосевого дифференциала в сборе.

Для разборки чашек дифференциала нужно снять стопорное кольцо, муфту 38, вывернуть самоконтрящиеся болты 42 и рассоединить переднюю 18 и заднюю 40 чашки. Далее вынуть шестерни 39 и 19 привода промежуточного и заднего мостов, опорные шайбы, и снять сателлиты 20 межосевого дифференциала с крестовины 21.

Перед установкой узлов конических и цилиндрических шестерен в картер редуктора конические роликовые подшипники необходимо отрегулировать с предварительным натягом.

Крутящий момент, необходимый для проворачивания ведущей конической шестерни в подшипниках, должен быть 0,78 ... 2,5 Н-м (0,08 ... 0,25 кгс-м). Замерять крутящий момент нужно при непрерывном вращении фланца в одну сторону не менее, чем после пяти полных оборотов вала. Подшипники при этом должны быть смазаны. При проверке момента вращения ведущей конической шестерни заднего моста крышка стакана подшипника должна быть сдвинута в сторону фланца так, чтобы центрирующий выступ крышки вышел из гнезда стакана подшипника и манжета не оказывала бы сопротивления вращению шестерни.

Регулировка подшипников ведущей конической шестерни должна осуществляться подбором регулировочных втулок из комплекта, поставляемого в запчасти.

После окончательной регулировки подшипников ведущей конической шестерни заднего моста гайку крепления подшипников необходимо затянуть моментом 431...549 Н-м (44... 56 кгс-м) и зашплинтовать.

После окончательной регулировки подшипников ведущей конической шестерни среднего моста гайку крепления подшипников необходимо затянуть моментом 235... 353 Нм (24...36 кгс-м), затем установить шайбу подшипника и подтянуть эту гайку до совмещения отверстия шайбы подшипника со стопорным штифтом гайки. Потом нужно поставить замковую шайбу, совместив ее выступ с одним из отверстий шайбы подшипника, и затянуть контргайку с моментом 235... 353 Нм (24..36 кгс-м), а край замочной шайбы отогнуть на грань контргайки. При затягивании гаек надо проворачивать ведущую коническую шестерню для того, чтобы ролики подшипников заняли правильное положение между коническими поверхностями колец.

Крутящий момент, необходимый для проворачивания ведомой конической шестерни в подшипниках, должен быть 0,98 ...4,31 Н-м (0,10 ... 0,45 кгс-м). Замерять крутящий момент нужно при непрерывном вращении фланца в одну сторону не менее, чем после пяти полных оборотов вала. Подшипники при этом должны быть смазаны.

Регулировка подшипников ведущей конической шестерни должна осуществляться подбором регулировочных втулок из комплекта, поставляемого в запчасти.

При установке узлов конических и цилиндрических шестерен в картер редуктора необходимо отрегулировать боковой зазор в зацеплении конических шестерен, который должен быть 0.20... 0.35 мм и расположение пятна контакта на зубьях.

Ведущую и ведомую конические шестерни редуктора подбирают на заводе в комплекты по пятну контакта и боковому зазору в зацеплении, притирают и клеймят порядковым номером комплекта. Кроме того, на заднем торце ведущей конической шестерни наносится электрографом величина отклонения (поправка в сотых долях mm) от теоретического установочного размера 81 мм. Знак «+» соответствует удалению ведущей шестерни от оси ведомой, знак «—» - приближению.

При работе автомобиля конические шестерни прирабатываются одна к другой. Поэтому при необходимости замену этих шестерен производить только комплектно. Вновь устанавливаемые конические шестерни должны иметь один порядковый номер комплекта.

Пятно контакта на обеих сторонах зуба ведомой конической шестерни должно иметь длину, равную приблизительно 1/2 ... 2/3 длины зуба на стороне переднего хода, 1/2 ... 3/4 длины зуба со стороны заднего хода. Минимальная ширина пятна контакта в средней части должна быть равна 1/2 активной высоты зуба. Контакт должен быть расположен ближе к внутренней части зуба, но не должен выходить на его кромку. Выход пятна контакта на кромку внешней (широкой) части также недопустим. На зубьях ведущей шестерни пятно контакта может доходить до верхней кромки. Пятно контакта получают путем вращения ведущей шестерни в обе стороны при одновременном подтормаживании ведомой шестерни.

При установке ведущей конической шестерни в редуктор необходимо определить толщину пакета регулировочных прокладок, устанавливаемых между фланцем стакана подшипников ведущей конической шестерни и картером редуктора. Толщина пакета регулировочных прокладок определяется по формуле:

S = [(81 ± поправка) + Б] - С, где

Б - действительный размер от торца ведущей шестерни до фланца стакана; С - действительный размер картера редуктора от переднего торца до оси ведомой конической шестерни.

Регулировочный пакет прокладок обязательно должен содержать тонкие прокладки толщиной 0.05 мм в количестве 4 шт., которые должны быть расположены по обеим сторонам набора прокладок для получения герметичности соединения и прокладки толщиной 0.1 мм в количестве 2 шт. Остальные — по мере надобности.

Болты крепления стакана ведущей конической шестерни промежуточного моста нужно затянуть с моментом 98.1 ... 122.6 Н-м (10...12.5 кгс-м), а заднего моста - с моментом 58.9 ... 88.3 Н-м (6 ... 9 кгс-м). Окончательно установленная в картере ведущая шестерня должна вращаться плавно, без заеданий.

Установку ведомой конической шестерни необходимо производить после установки ведущей конической шестерни при этом болты крепления крышек и стакана подшипников ведущей конической шестерни должны быть полностью затянутыми.

Перед установкой ведомой конической шестерни нужно снять стакан с наружным подшипником. Затем ведомую коническую шестерню в сборе с ведущей цилиндрической шестерней надо установить в картер редуктора, поджать стаканом до положения, обеспечивающего беззазорное зацепление конической пары шестерен и замерить размер Д между картером и фланцем стакана. После этого надо определить толщину необходимого пакета регулировочных прокладок по формуле:

S1 = Д + Е, где

Е = 0.317...0.555 мм - толщина пакета регулировочных прокладок, равная осевому смещению ведомой конической шестерни для компенсации бокового зазора в зацеплении шестерен.

После установки ведомой конической шестерни гайку крепления подшипников ведущей цилиндрической шестерни нужно затянуть моментом 588...686 Н-м (60... 70 кгс-м), а болты крепления крышки и стакана с моментом 58.9 ... 88.3 Нм (6 ... 9 кгс-м). После этого необходимо проконтролировать боковой зазор между зубьями конической пары, который должен быть 0.2 ... 0.35 мм. Зазор замеряется индикатором, установленным на широкой части зуба, и не менее чем для трех зубьев ведомой шестерни, расположенных приблизительно на равных углах по окружности.

Для установки межколесного дифференциала нужно собрать его, совместив чашки по меткам комплекта. Полуосевые шестерни и сателлиты перед установкой в чашки дифференциала необходимо окунуть в моторное масло. В собранном дифференциале шестерни должны легко проворачиваться от руки, без заедания. Момент затяжки самоконтрящихся гаек болтов крепления чашек дифференциала должен быть 137... 157 Нм (14... 16 кгс-м).

Установку собранного дифференциала в картер редуктора надо производить после установки ведущей и ведомой конических шестерен и регулировки их зацепления. После установки собранного дифференциала в гнездах картера редуктора нужно завернуть от руки регулировочные гайки до плотного прилегания к подшипникам, после этого поставить крышки подшипников дифференциала.

Во избежание повреждения резьбы на картере, крышках и гайках при установке крышек необходимо следить за совпадением резьбы на сопряженных деталях.

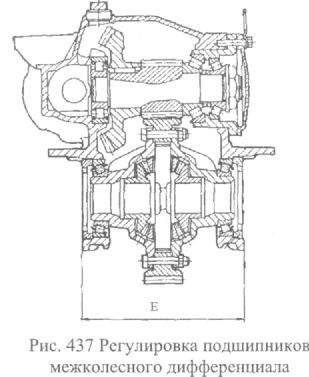

Болты крепления крышек подшипников дифференциала нужно затянуть с моментом 98.1... 117.7 Нм (10... 12 кгс-м). При помощи регулировочных гаек необходимо установить венец ведомой цилиндрической шестерни симметрично относительно венца ведущей шестерни. Далее нужно отрегулировать предварительный натяг подшипников дифференциала. Для этого последовательно и равномерно затянуть обе регулировочные гайки до увеличения расстояния Е (Рис. 437) между крышками подшипников дифференциала на 0.1...0.20 мм (расстояние нужно замерять между площадками для стопоров гаек) и в таком положении застопорить. Потом болты крепления крышек подшипников дифференциала нужно затянуть моментом 372.. .451 Нм (38.. .46 кгс-м) и застопорить при помощи специальных шайб.

При регулировании подшипников дифференциала необходимо проворачивать дифференциал несколько раз для того, чтобы ролики заняли правильное положение между коническими поверхностями колец подшипника.

После сборки редуктора боковой зазор в зубьях цилиндрической нары шестерен должен быть 0.1. ..0.5 мм.

Перед установкой межосевого дифференциала в главную передачу промежуточного моста необходимо его собрать, совместив при этом номера на чашках. В собранном дифференциале шестерни должны легко проворачиваться от руки, без заедания. Момент затяжки самоконтрящихся болтов крепления чашек межосевого дифференциала должен быть 53.9...68.7 Нм (5.5...7 кгс-м).

Перед установкой крышки в сборе с сальником на вал межосевого дифференциала необходимо заложить между рабочими кромками манжеты консистентную смазку. Далее нужно затянуть болты крепления крышки моментом 35.3...49.1 Нм (3.6...5.0 кгс-м), а гайку крепления фланца вала межосевого дифференциала - моментом 245...294 Нм (25...30 кгс-м) и затем закернить. В собранном виде межосевой дифференциал должен проворачиваться без заедания.

Далее нужно установить механизм блокировки межосевого дифференциала в собранном виде в картер межосевого дифференциала, ввернуть установочный винт вилки и контргайку винта через заливное отверстие картера межосевого дифференциала и ввернуть заливную пробку.

При подаче воздуха под давлением 0.196 МПа (2 кгс/см2) в камеру механизма блокировки межосевого дифференциала вилка муфты включения блокировки должна переместиться в крайнее положение до упора в картер межосевого дифференциала. При выпуске воздуха из камеры вилка муфты должна возвращаться до упора в корпус механизма блокирования.

После сборки и проверки нужно установить картер с межосевым дифференциалом в картер редуктора и закрепить болтами, обеспечив момент затяжки 36.3...49.1 Нм (3.6...5 кгс-м).

Перед установкой в редуктор среднего моста вала привода заднего моста необходимо предварительно на него напрессовать шарикоподшипник. Потом нужно вставить вал в картер редуктора и закрепить крышку подшипника в сборе с манжетой болтами, обеспечив момент затяжки 35.3...49.1 Нм (3.6...5 кгс-м). Перед установкой крышки надо заложить между рабочими кромками сальника консистентную смазку. Затем необходимо установить на задний вал фланец шайбу и затянуть гайку фланца с моментом 245...294 Нм (25...30 кгс-м) и зашплинтовать.

После сборки и установки редукторов главных передач в картера ведущих мостов необходимо гайки шпилек крепления редуктора к картеру моста нужно затянуть моментом 157... 177 Нм (16... 18 кгс-м). Порядок затяжки гаек - «крест-накрест».

1.2.1 Замена промежуточного моста

Для снятия промежуточного моста необходимо вывернуть магнитную пробку сливного отверстия картера моста и пробку сливного отверстия картера межосевого дифференциала. Далее нужно слить масло и после слива ввернуть пробки обратно.

Потом надо приподнять за раму заднюю часть автомобиля, установить под раму подставку и опустить на нее автомобиль. Затем требуется затормозить колеса промежуточного моста посредством стояночной тормозной системы, отвернуть гайки прижимов наружного правого колеса, подкатить тележку, снять колесо, проставочное кольцо, подкатить тележку и снять внутреннее правое колесо.

Далее необходимо повторить то же для левых колес промежуточного моста.

Затем нужно отвернуть накидные соединительные гайки гибких шлангов стояночной и рабочей тормозных систем от тройников развода воздуха к тормозным камерам моста и отсоединить шланги. После этого надо отвернуть гайки болтов крепления фланца карданного вала привода промежуточного моста к фланцу межосевого дифференциала, вынуть болты из отверстий фланцев и отвести карданный вал в сторону. Потом необходимо отвернуть гайки болтов крепления фланца карданного вала привода заднего моста к фланцу заднего вала промежуточного моста, вынуть болты из отверстий фланцев и отвести карданный вал в сторону.

Затем требуется отвернуть гайку крепления горизонтальной тяги регулятора тормозных сил к промежуточному мосту и отвести тягу. Далее надо отвернуть накидную гайку гибкого шланга привода механизма блокировки межосевого дифференциала и отсоединить шланг. Потом нужно отсоединить провода от датчика блокировки межосевого дифференциала и вытянуть их из скобы крепления проводов.

Дальше нужно подвести под промежуточный мост подъемник и слегка вывесить мост. Вслед за этим надо отвернуть гайки кронштейна верхней передней реактивной штанги, снять пружинные шайбы, разжимные втулки и отвести реактивные тяги вверх.

После этого необходимо отвернуть гайку крепления шарового пальца левой нижней передней реактивной штанги и отвести ее в сторону. То же самое нужно повторить для правой реактивной штанги.

Далее надо расшплинтовать палец передней опоры левой рессоры, снять шайбу и вынуть палец. То же необходимо повторить для пальца передней опоры правой рессоры.

После этого нужно опустить шток подъемника до касания промежуточного моста о пол, положить мост на стеллаж и вытащить из-под автомобиля. Далее надо снять новый промежуточный мост со стеллажа и установить его на тележку.

Для установки промежуточного моста необходимо снять его с тележки, положить на стеллаж и подвести под автомобиль.

Далее нужно установить мост на подъемник и поднять его. Потом вставить палец передней опоры левой рессоры, поставить шайбу и зашплинтовать палец. То же самое требуется проделать для пальца передней опоры правой рессоры.

Затем неоходимо вставить шаровой палец левой нижней передней реактивной штанги в отверстие кронштейна промежуточного моста и, навернув гайку крепления шарового пальца, затянуть ее, обеспечив момент затяжки 343...392 Нм (35...40 кгс-м). То же самое требуется повторить для правой нижней передней реактивной штанги.

Потом нужно совместить отверстие кронштейна верхней передней реактивной штанги со шпильками, надеть разжимные втулки на шпильки и надеть кронштейн. Затем нажо поставить шайбы, навернуть гайки и затянуть их, обеспечив момент затяжки 177...216 Нм (18...22 кгс-м).

После этого нужно опустить шток подъемника. Далее необходимо подсоединить электропровода к датчику блокировки межосевого дифференциала и закрепить их к скобе. Затем треуется подсоединить гибкий шланг к механизму блокировки межосевого дифференциала и завернуть накидную гайку. Дальше нужно присоединить кронштейн крепления горизонтальной тяги регулятора тормозных сил к промежуточному мосту и закрепить его, затянув гайку.

Следом за этим необходимо поднять карданный вал привода заднего моста и присоединить его к фланцу заднего вала промежуточного моста, совместив при этом отверстия во фланцах вставить в отверстия болты, надеть на них пружинные шайбы, навернуть гайки и затянуть их. После этого надо поднять карданный вал привода промежуточного моста и присоединить его к фланцу межосевого дифференциала, совместив отверстия во фланцах, а затем вставить в отверстия болты, надеть на них пружинные шайбы, навернуть гайки и затянуть их. Затем нужно подсоединить гибкие шланги стояночной и рабочей тормозных систем к тройникам развода воздуха в тормозные камеры и завернуть накидные соединительные гайки.

Далее необходимо установить внутреннее правое колесо на ступицу, надеть проставочное кольцо, установить наружное правое колесо на ступицу, надеть прижимы колес на шпильки ступицы, навернуть гайки и затянуть их (затяжку гаек производить равномерно - через одну гайку в два-три приема, момент затяжки 245...294 Нм (25...30 кгс-м). После этого требуется повторить то же самое для левых колес моста.

Затем необходимо проверить величину хода штоков тормозных камер промежуточного моста. Для этого нужно приподнять автомобиль, убрать подставку и опустить его.

Дальше надо вывернуть пробку заливного отверстия картера промежуточного моста и картера межосевого дифференциала и залить масло. Потом ввернуть и затянуть пробки.

После этого неоходимо проверить работоспособность промежуточного моста небольшим пробегом.

1.2.2 Замена заднего моста

Для снятия заднего моста необходимо вывернуть магнитную пробку сливного отверстия картера моста и слить масло. После слива смазки ввернуть пробку обратно.

Потом надо приподнять за раму заднюю часть автомобиля, установить под раму подставку и опустить на нее автомобиль. Затем требуется затормозить колеса заднего моста посредством стояночной тормозной системы, отвернуть гайки прижимов наружного правого колеса, подкатить тележку, снять колесо, проставочное кольцо, подкатить тележку и снять внутреннее правое колесо.

Далее необходимо повторить то же для левых колес заднего моста.

Затем нужно отвернуть накидные соединительные гайки гибких шлангов стояночной и рабочей тормозных систем от тройников развода воздуха к тормозным камерам моста и отсоединить шланги. После этого надо отвернуть гайки болтов крепления фланца карданного вала привода заднего моста, вынуть болты из отверстий фланцев и отвести карданный вал в сторону. После этого нужно отвернуть гайку крепления кронштейна горизонтальной тяги регулятора тормозных сил к заднему мосту и отвести тягу.

Дальше нужно подвести под задний мост подъемник и слегка вывесить мост. Вслед за этим надо отвернуть гайки кронштейна верхней задней реактивной штанги, снять пружинные шайбы, разжимные втулки и отвести реактивную штангу вверх.

После этого необходимо отвернуть гайку крепления шарового пальца левой нижней задней реактивной штанги и отвести ее в сторону. То же самое нужно повторить для правой задней реактивной штанги.

Далее надо расшплинтовать палец задней опоры левой рессоры; снимите шайбу и выньте палец. То же повторите для пальца задней опоры правой рессоры.

После этого нужно опустить шток подъемника до касания заднего моста о пол, вытащить из-под автомобиля и положить мост на стеллаж.

Далее надо снять новый задний мост со стеллажа и установить его на тележку.

Для установки заднего моста необходимо снять его с тележки, положить на стеллаж и подвести под автомобиль.

Далее нужно установить мост на подъемник и поднять его. Потом вставить палец задней опоры левой рессоры, поставить шайбу и зашплинтовать палец. То же самое требуется проделать для пальца задней опоры правой рессоры.

Затем необходимо вставить шаровой палец левой нижней задней реактивной штанги в отверстие кронштейна заднего моста и, навернув гайку крепления шарового пальца, затянуть ее, обеспечив момент затяжки 343...392 Нм (35...40 кгс-м). То же самое требуется повторить для правой нижней задней реактивной штанги.

Потом нужно совместить отверстие кронштейна верхней задней реактивной штанги со шпильками, надеть разжимные втулки на шпильки и надеть кронштейн. Затем нажо поставить шайбы, навернуть гайки и затянуть их, обеспечив момент затяжки 177...216 Нм (18...22 кгс-м).

Далее необходимо присоединить кронштейн крепления горизонтальной тяги регулятора тормозных сил к заднему мосту и закрепить его, затянув гайку.

Следом за этим необходимо поднять карданный вал привода заднего моста и присоединить его к фланцу заднего вала, совместив при этом отверстия во фланцах, и вставить в отверстия болты, надеть на них пружинные шайбы, навернуть гайки и затянуть их.

Затем нужно подсоединить гибкие шланги стояночной и рабочей тормозных систем к тройникам развода воздуха в тормозные камеры и завернуть накидные соединительные гайки.

Далее необходимо установить внутреннее правое колесо на ступицу, надеть проставочное кольцо, установить наружное правое колесо на ступицу, надеть прижимы колес на шпильки ступицы, навернуть гайки и затянуть их (затяжку гаек производить равномерно - через одну гайку в два-три приема, момент затяжки 245...294 Нм (25...30 кгс-м). После этого требуется повторить то же самое для левых колес моста.

Затем необходимо проверить величину хода штоков тормозных камер заднего моста. Для этого нужно приподнять автомобиль, убрать подставку и опустить его.

Дальше надо вывернуть пробку заливного отверстия в картере заднего моста и залить масло. Потом ввернуть и затянуть пробку.

После этого неоходимо проверить работоспособность заднего моста небольшим пробегом.

1.2.3 Замена редуктора промежуточного моста

Для снятия редуктора промежуточного моста нужно вывернуть магнитную пробку сливного отверстия в картере промежуточного моста, в картере межосевого дифференциала и слить масло. После этого нужно снова ввернуть пробки.

Потом надо отвернуть гайки болтов крепления фланца-вилки карданного вала промежуточного моста к фланцу межосевого дифференциала, вынуть болты из отверстий фланцев и отвести карданный вал в сторону. Затем требуется отвернуть гайки болтов крепления фланца-вилки карданного вала заднего моста к фланцу заднего вала промежуточного моста, вынуть болты и отвести карданный вал в сторону. Далее нужно отвинтить гайки кронштейна верхней передней реактивной штанги, снять пружинные шайбы, разжимные втулки и отвести штангу вверх. После этого нужно отсоединить электропровода от датчика блокировки межосевого и межколесного дифференциалов и вытянуть их из скобы крепления проводов. Дальше требуется отвернуть накидную гайку гибкого шланга привода механизма блокировки межосевого и межколёсного дифференциала и отсоединить их. Затем нужно отвернуть гайки шпилек крепления редуктора, снять пружинные шайбы, угольник тройников развода воздуха к тормозным камерам промежуточного моста и кронштейны крепления горизонтальной тяги регулятора тормозных сил в сборе с тягой.

После этого необходимо отвернуть гайки шпилек крепления правой полуоси промежуточного моста и снять пружинные шайбы. Далее вворачивая съёмные болты, нужно отделить

фланец полуоси от ступицы, снять разжимные втулки и вынуть полуось из картера моста, убрав прокладку полуоси. То же самое проделайте для левой полуоси.

Далее нужно вывернуть пробку заливного отверстия редуктора промежуточного моста и ввернуть в это отверните рым-болт с конической резьбой. Потом надо снять секцию платформы кузова, находящуюся над редуктором, подвести кран-балку, надеть захват на рым-болт, вынуть из картера моста редуктор и уложить его на тележку. После этого нужно снять захват, отвести кран-балку в сторону. А на редукторе вывернуть рым-болт и ввернуть пробку на место.

Для установки редуктора промежуточного моста нужно вывернуть пробку заливного отверстия редуктора промежуточного моста и ввернуть рым-болт. Далее надо подвести кран-балку, надеть захват на рым-болт, поднять редуктор с тележки и подвести его к картеру промежуточного моста до уровня разъема. Затем необходимо нанести тонкий слой герметизатора на прокладку картера редуктора (в качестве герметизатора - паста марки УН-25) и надеть прокладку на шпильки крепления редуктора. Совмещая отверстия редуктора со шпильками картера промежуточного моста установить редуктор. Потом надо снять захват кран-балки с рым-болта и отвести кран-балку в сторону. После этого нужно надеть на шпильки крепления редуктора пружинные шайбы, кронштейн крепления горизонтальной тяги регулятора тормозных сил в сборе с тягой, угольник развода воздуха к тормозным камерам промежуточного моста, навернуть гайки и завернуть их. Далее необходимо поднять карданный вал заднего моста и присоединить его к фланцу заднего вала промежуточного моста, совместив болты, надеть на болты пружинные шайбы, навернуть гайки и затянуть их. Потом надо поднять карданный вал промежуточного моста и присоединить его к фланцу межосевого дифференциала, совместив отверстия во фланцах, вставить в отверстия болты; надеть на болты пружинные шайбы, навернуть гайки и затянуть их. После этого необходимо совместить отверстия кронштейна верхней передней реактивной штанги со шпильками и надеть кронштейн, надеть разжимные втулки на шпильки, пружинные шайбы, навернуть гайки и затянуть их моментом затяжки 177...216 Нм (18...22 кгс-м). Далее нужно подсоединить электропровода к датчику блокировки межосевого и межколесного дифференциалов и закрепить их в скобе, подсоединить гибкие шланги к механизму блокировки межосевого и межколёсного дифференциалов, завернув накидную гайку.

Дальше необходимо нанести тонкий слой герметика на прокладку правой полуоси и надеть ее на шпильки крепления полуоси (в качестве герметика применять пасту УН-25). Потом нужно вставить правую полуось в картер промежуточного моста, совместить шлицевой конец полуоси со шлицами полуосевой шестерни в дифференциале и вставить его в шестерню, надев фланец полуоси на шпильки ступицы, затем поставить на шпильки крепления полуоси разжимные втулки и пружинные шайбы, навернуть гайки и затянуть их моментом затяжки 118...137 Нм (12... 14 кгс-м).

То же самое нужно повторить для левой полуоси.

После этого необходимо вывернуть рым-болт из заливного отверстия картера редуктора и залить в картер масло. Потом ввернуть в заливное отверстие пробку. Выверните пробку из заливного отверстия картера межосевого дифференциала, залить масло в картер дифференциала и ввернуть пробку.

Потом нужно поставить секцию платформы кузова, проверить работу главной передачи промежуточного моста пробегом. Допускается небольшой шум шестерен без воя и металлических стуков. Течь масла не допускается.

1.2.4 Замена редуктора заднего моста

Для снятия редуктора заднего моста необходимо вывернуть магнитную пробку сливного отверстия картера заднего моста и слить масло, после чего ввернуть пробку на место. Далее нужно отвернуть гайки болтов крепления фланца карданного вала заднего моста к фланцу ведущей конической шестерни главной передачи, вынуть болты из отверстий фланцев и отвести карданный вал в сторону. Потом нужно отвернуть гайки кронштейна верхней задней реактивной штанги, снять пружинные шайбы, разжимные втулки и отвести штангу вверх. Затем надо отвернуть гайки шпилек крепления редуктора, снять пружинные шайбы, угольник тройников развода воздуха к тормозным камерам заднего моста и кронштейна крепления горизонтальной тяги регулятора тормозных сил в сборе с тягой.

После этого необходимо отвернуть гайки шпилек крепления правой полуоси заднего моста и сиять пружинные шайбы, ввернуть отжимные болты и отделить фланец полуоси от ступицы, снять разжимные втулки и вывернуть отжимные болты, вынуть полуось из картера моста и снять прокладку полуоси.

То же нужно проделать для левой полуоси.

Далее необходимо вывернуть пробку заливного отверстия заднего моста и ввернуть рым-болт на ее место. Затем снять секцию платформы кузова, находящуюся над редуктором, подвести кран-балку, надеть захват на рым-болт, поднять редуктор и уложить на тележку. Потом снять захват и отвести кран-балку в сторону, вывернуть рым-болт и установить пробку на место.

Для установки редуктора заднего моста нужно вывернуть пробку и ввернуть на ее место рым-болт, подвести кран-балку и надеть захват на рым-болт, поднять редуктор с тележки и опустить его на задний мост до уровня разъема. После этого надо нанести тонкий слой герметизатора (паста марки УН-25) на прокладку картера редуктора и надеть прокладку на шпильки крепления редуктора. Потом необходимо совместить отверстия редуктора со шпильками картера заднего моста и установить редуктор, снять захват кран-балки с рым-болта и отвести ее в сторону. Затем надеть на шпильки крепления редуктора пружинные шайбы, кронштейн крепления горизонтальной тяги регулятора тормозных сил в сборе с тягой, угольник развода воздуха к тормозным камерам заднего моста, навернуть гайки и затянуть их.

Далее поднять карданный вал заднего моста и присоединить его к фланцу ведущей конической шестерни главной передачи, совместив отверстия во фланцах. Потом нужно вставить в отверстия болты, надеть на них пружинные шайбы, навернуть гайки и затянуть их.

Затем нужно совместить отверстия кронштейна задней верхней реактивной штанги со шпильками, установить кронштейн, надеть разжимные втулки на шпильки, пружинные шайбы, навернуть гайки и затянуть их.

После этого необходимо нанести тонкий слой герметизатора на прокладку правой полуоси и надеть ее на шпильки крепления полуоси. Потом нужно вставить правую полуось в картер заднего моста, совместив шлицевой конец полуосевой шестерни с дифференциалом и вставить его в шестерню, надев фланец полуоси на шпильки ступицы, поставить на шпильки крепления полуоси разжимные втулки и пружинные шайбы. Далее навернуть гайки и затянуть их, обеспечив момент затяжки 118... 137 Нм (12... 14 кгс-м).

То же самое нужно повторить для левой полуоси.

Потом надо вывернуть рым-болт из заливного отверстия картера редуктора, залить в картер масло и ввернуть пробку. Далее нужно поставить секцию настила платформы кузова.

После этого необходимо проверить работу главной передачи заднего моста пробегом. Допускается небольшой равномерный шум шестерен без металлического стука. Течь масла не допускается.

Для облегчения поиска неисправностей можно проделать ряд испытаний:

1.При движении автомобиля по шоссе со скоростью около 20 км/час определить наличие шума. Затем постепенно нужно увеличить скорость до 80 км/час, прислушаться и заметить скорость, при которой шумы появляются и исчезают. Без притормаживания педалью подачи топлива нужно погасить частоту вращения коленчатого вала и во время замедления следить за изменением шума, а также за промежутками, при которых шум ощущается сильней. Обычно шум возникает при одних и тех же скоростях, как при ускорении, так и при замедлении.

2.Необходимо разогнать автомобиль до скорости около 80 км/час, поставить рычаг переключения передач в нейтральное положение, выключить двигатель и дать автомобилю свободно катиться до остановки, при этом нужно следить за характером шума на различных скоростях замедления. Шум, замеченный во время этого испытания и соответствующий замеченному во время испытания 1, не исходит от редукторов, поскольку эти узлы без нагрузки не могут быть причиной шума, за исключением шума, вызванного подшипниками. Напротив, шум, отмеченный при испытании 1 и не повторяющийся при испытании 2, может исходить от редукторов или подшипников. Определяют источник этих шумов последующим испытанием.

3.При неподвижном и заторможенном автомобиле надо включить двигатель и, увеличивая постепенно обороты двигателя, сравнить замеченные шумы с шумами двух предыдущих испытаний. Замеченные при этом испытании шумы, которые соответствуют шумам испытания 1, не относятся к редукторам. Возможно, они вызваны другими сборочными единицами, например воздухоочистителем, глушителем, двигателем, компрессором, насосом гидроусилителя руля, коробкой передач.

4.Шумы, обнаруженные при испытании 1 и не повторяющиеся при последующих, исходят от редуктора.

Для подтверждения правильности определения источника шума необходимо поднять колеса заднего и промежуточного мостов, пустить двигатель и включить пятую передачу. При этом можно убедиться, что шумы, вызываемые редукторами, действительно исходят от них, а не от других сборочных единиц.

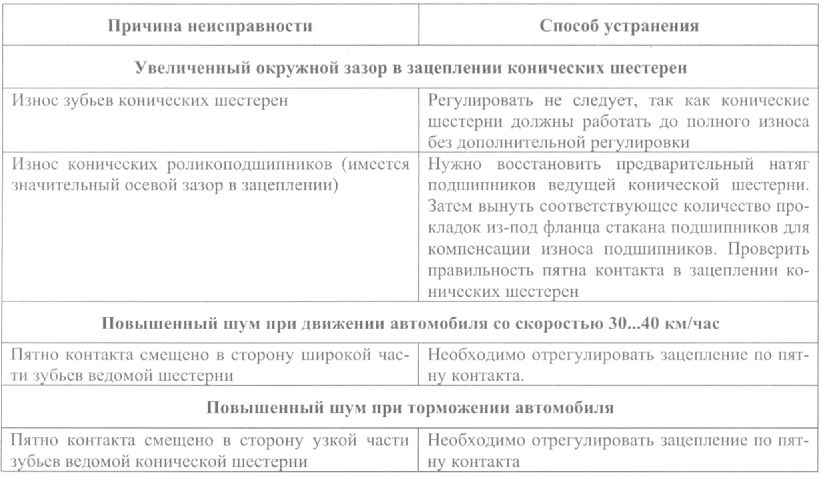

Таблица 61. Возможные неисправности ведущих мостов и способы их устранения

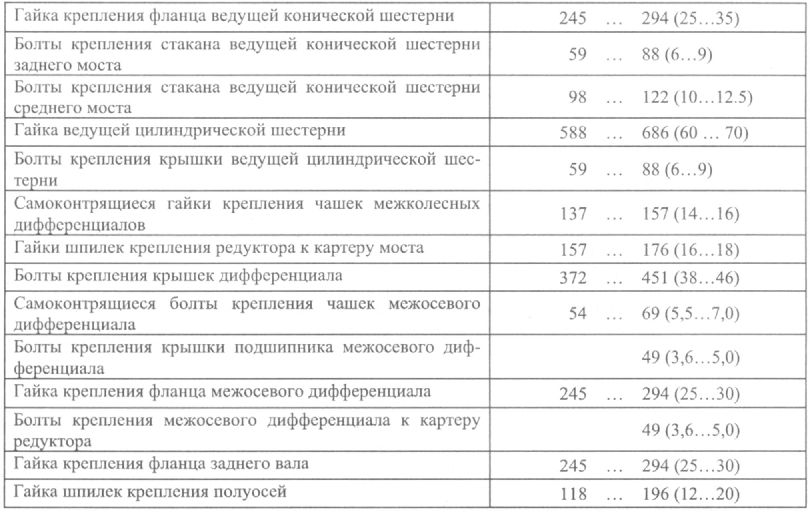

Таблица 62 Моменты затяжек болтовых соединений в Нм (кгс-м)