Тормозная система. Часть 2

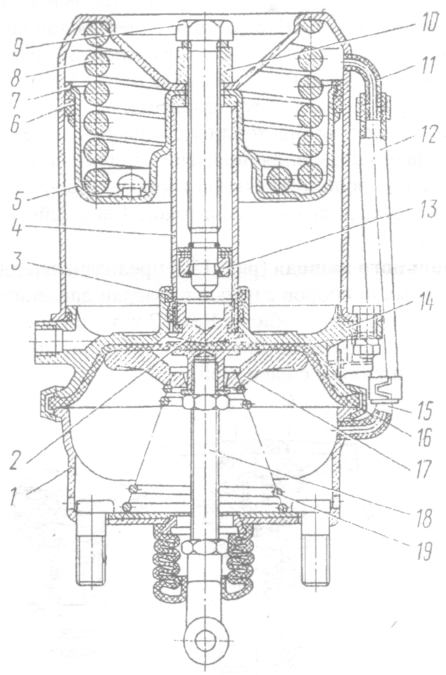

Пружинные энергоаккумуляторы вместе с тормозными камерами установлены на кронштейны разжимных кулаков тормозных механизмов задней тележки и закреплены двумя гайками с болтами.

При торможении рабочей тормозной системой сжатый воздух от тормозного крана подается в полость над мембраной 16. Мембрана 16, прогибаясь, воздействует на диск 17, который через шайбу и контргайку перемещает шток 18 и поворачивает регулировочный рычаг с разжимным кулаком тормозного механизма. Таким образом, торможение задних колес происходит так же, как и торможение передних с обычной тормозной камерой.

При включении запасной или стояночной тормозной системы, то есть при выпуске воздуха ручным краном из полости под поршнем 5, пружина 8 разжимается и поршень 5 перемещается вниз. Подпятник 2 через мембрану 16 воздействует на подпятник штока 18, который, перемещаясь, поворачивает связанный с ним регулировочный рычаг тормозного механизма. Происходит затормаживание автомобиля.

При оттормаживании сжатый воздух поступает через вывод под поршень 5. Поршень вместе с толкателем 4 и подпятником 2 перемещается вверх, сжимая пружину 8 и дает возможность штоку 18 тормозной камеры под действием возвратной пружины 19 вернуться в исходное положение.

При чрезмерно большом зазоре между колодками и барабаном тормозного механизма, то есть при чрезмерно большом ходе штока тормозной камеры, усилие на штоке может оказаться недостаточным для эффективного торможения. В этом случае следует включить ручной тормозной кран обратного действия и выпустить воздух из-под поршня 5 пружинного энергоаккумулятора. Подпятник 2 под действием силовой пружины 8 продавит середину мембраны 16 и продвинет шток 18 на имеющийся дополнительный ход, обеспечив затормаживание автомобиля.

При нарушении герметичности и снижении давления в ресивере стояночной тормозной системы воздух из полости под поршнем 5 через вывод уйдет в атмосферу через поврежденную часть привода и произойдет автоматическое затормаживание автомобиля пружинными энергоаккумуляторами.

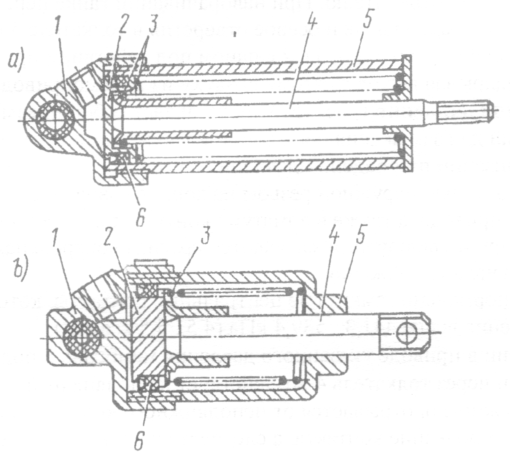

Цилиндры пневматические предназначены для приведения в действие механизмов вспомогательной тормозной системы. На автомобилях КамАЗ установлено три пневматических цилиндра:

-два цилиндра диаметром 35 мм и ходом поршня 65 мм (рис. 151, а) для управления дроссельными заслонками, установленными в выпускных трубопроводах двигателя;

-один цилиндр диаметром 30 мм и ходом поршня 25 мм (рис. 151, b) для управления рычагом регулятора топливного насоса высокого давления.

Пневматический цилиндр 035x65 шарнирно закреплен на кронштейне при помощи папьца. Шток цилиндра резьбовой вилкой соединяется с рычагом управления заслонкой. При включении вспомогательной тормозной системы сжатый воздух от пневматического крана через вывод в крышке 1 (рис. 151, а) поступает в полость под поршнем 2. Поршень 2, преодолевая силу возвратных пружин 3, перемещается и воздействует через шток 4 на рычаг управления заслонкой, переводя ее из положения «ОТКРЫТО» в положение «ЗАКРЫТО». При выпуске сжатого воздуха поршень 2 со штоком 4 под действием пружин 3 возвращается в исходное положение. При этом заслонка поворачивается в положение «ОТКРЫТО».

Рис. 150. Тормозная камера типа 30/24 с пружинным энергоаккумулятором:

1 - корпус; 2 - подпятник; 3 - кольцо уплотнительное; 4 - толкатель; 5 - поршень;6 - уплотнение поршня; 7 - цилиндр энергоаккумулятора; 8 - пружина; 9 - винт механизма аварийного растормаживания; 10 - гайка упорная; 11 - патрубок цилиндра; 12 - трубка дренажная; 13 - подшипник упорный; 14 - фланец; 15 - патрубок тормозной камеры; 16 - мембрана; 17 - диск опорный; 18 - шток; 19 - пружина возвратная.

Рис. 151. Пневматические цилиндры привода заслонки механизма вспомогательной тормозной системы (а) и привода рычага остановки двигателя (b):

1 - крышка цилиндра; 2 - поршень; 3 - пружины возвратные; 4 - шток; 5 - корпус; 6 - манжета

Пневматический цилиндр 030x25 шарнирно установлен на крышке регулятора топливного насоса высокого давления. Шток цилиндра резьбовой вилкой соединен с рычагом регулятора. При включении вспомогательной тормозной системы сжатый воздух от пневматического крана через вывод в крышке 1 цилиндра (рис. 151, b) поступает в полость под поршнем 2. Поршень 2, преодолевая силу возвратной пружины 3, перемещается и воздействует через шток 4 на рычаг регулятора топливного насоса, переводя его в положение нулевой подачи. Система тяг педали управления подачей топлива связана со штоком цилиндра таким образом, что при включении вспомогательной тормозной системы педаль не перемещается. При выпуске сжатого воздуха поршень 2 со штоком 4 под действием пружины 3 возвращается в исходное положение.

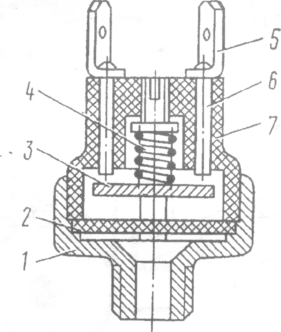

Клапан контрольного вывода (рис. 152) предназначен для присоединения к приводу контрольно-измерительных приборов с целью проверки давления, а также для отбора сжатого воздуха. Таких клапанов на автомобилях КамАЗ установлено пять — во всех контурах пневматического тормозного привода. Для присоединения к клапану следует применять шланги и измерительные приборы с накидной гайкой М16х1,5.

Рис. 152. Клапан контрольного вывода:

1 - штуцер; 2 - корпус; 3 - петля; 4 - колпачок; 5 - толкатель с клапаном; 6 - пружина.

При измерении давления или для отбора сжатого воздуха отвернуть колпачок 4 клапана и навернуть на корпус 2 накидную гайку шланга, присоединенного к контрольному манометру или какому-либо потребителю. При наворачивании гайка перемещает толкатель 5 с клапаном, и воздух через радиальные и осевое отверстия в толкателе 5 поступает в шланг. После отсоединения шланга толкатель 5 с клапаном под действием пружины 6 прижимается к седлу в корпусе 2, закрывая выход сжатому воздуху из пневмопривода.

Датчик падения давления (рис. 153) представляет собой пневматический выключатель. предназначенный для замыкания цепи электрических ламп и звукового сигнала (зуммера) аварийной сигнализации при падении давления в ресиверах пневматического тормозного привода. Датчики с помощью наружной резьбы на корпусе вворачиваются в ресиверы всех контуров тормозного привода, а также в арматуру контура привода стояночной и запасной тормозных систем и при их включении загораются красная контрольная лампочка на щитке приборов и лампы сигнала торможения.

Датчик имеет нормально замкнутые центральные контакты, которые размыкаются при повышении давления выше 441,3...539,4 кПа (4,5..5,5 кгс/см2).

При достижении в приводе указанного давления мембрана 2 под действием сжатого воздуха прогибается и через толкатель 4 воздействует на подвижный контакт 5. Последний, преодолев усилие пружины 6, отрывается от неподвижного контакта 3 и разрывает электрическую цепь датчика. Замыкание контакта, а следовательно, включение контрольных ламп и зуммера, происходит при снижении давления нижеуказанной величины.

Рис. 153. Датчик падения давления:

1 - корпус; 2 - мембрана; 3 - контакт неподвижный; 4 - толкатель; 5 - контакт подвижный; 6 - пружина; 7 - винт регулировочный; 8 - изолятор.

Рис. 154. Датчик включения сигнала торможения:

1 - корпус; 2-мембрана; 3 - контакт подвижный; 4 - пружина; 5 - вывод неподвижного контакта; 6 - контакт неподвижный; 7 - крышка.

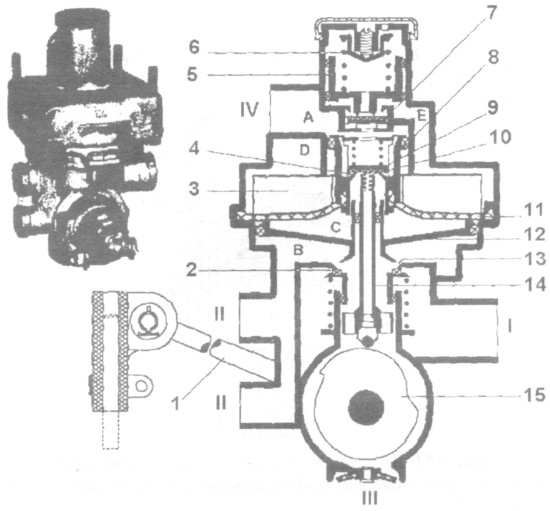

Автоматический регулятор тормозных сил 475.710.029.0 (рис. 155) предназначен для автоматической регулировки тормозной силы в зависимости от прогиба рессор и, соответственно, загрузки автомобиля. Благодаря встроенному ускорительному клапану осуществляется быстрая подача и выпуск сжатого воздуха из тормозных цилиндров.

Регулятор тормозных сил закреплен на раме автомобиля и соединяется с опорной точкой или упругим элементом, расположенным на оси. При отсутствии загрузки расстояние между осью и регулятором тормозных будет максимальным, а рычаг 1 находится в самом нижнем положении. Если автомобиль загружен, то это расстояние уменьшается и рычаг 1 перемещается из положения отсутствия загрузки в направлении полной загрузки. Перемещающийся вместе с рычагом 1 дисковый кулачок 15 передвигает толкатель клапана 14 в положение, соответствующее определенной нагрузке.

Сжатый воздух, подаваемый через тормозной кран автомобиля-тягача или прицепа, проходит через вывод IV в камеру А, нагружая поршень 8. Последний перемещается вниз, закрывается выпускной клапан 10 и открывается впускной клапан 4. Сжатый воздух, подаваемый через вход IV, попадает в камеру С под диафрагму 11, нагружая активную поверхность ускорительного поршня 12.

Одновременно сжатый воздух проходит через открывшийся клапан 7 и канал Е камеры О и нагружает диафрагму 11. Благодаря данной предварительной подаче давления осуществляется повышение передаточного числа при частичной загрузке автомобиля и небольшом управляющем давлении (максимально до 1,0 бар). Если управляющее давление продолжает расти, то поршень 5 перемещается вверх навстречу усилию пружины 6, а клапан 7 закрывается.

Под воздействием создаваемого в камере С давления ускорительный клапан 12 перемещается вниз. Выпускной клапан 13 закрывается, впускной клапан 2 открывается. Подаваемый на вывод I сжатый воздух проходит теперь через впускной клапан 2 в камеру В и через вывод II попадает в подключенные пневматические тормозные цилиндры. Одновременно в камере В создается давление, которое воздействует на ускорительный клапан 12. Как только это давление станет немного больше, чем в камере С, ускорительный клапан 12 перемещается вверх и закрывает впускной клапан 2.

Рис. 155 Автоматический регулятор тормозных сил 475.710.029.0

1 - рычаг; 2 - впускной клапан; 3 - фигурная шайба; 4 - впускной клапан; 5 - поршень; 6 - пружина; 7 - выпускной клапан; 8 - поршень 9 - клапан; 10,13 - выпускной клапан; 11 - диафрагма; 12 - ускорительный клапан; 14 - толкатель клапана; 15 - кулачок.

Диафрагма 11 при перемещении поршня 8 вниз прилегает к фигурной шайбе 3, увеличивая, таким образом, активную поверхность диафрагмы. Как только сила, воздействующая в камере С на диафрагму, станет равна силе, действующей на поршень 8, последний начнет перемещаться вверх. Впускной клапан 4 закроется, создавая положение равновесия.

Дальнейшее повышение давления на выводе IV автоматически ведет к пропорциональному повышению давления на выводе II.

Положение толкателя 14 клапана, которое зависит от положения рычага 1, является определяющим для тормозного давления, создаваемого на выходе. Поршень 8 с фигурной шайбой с упругими зубцами должен совершить перемещение, соответствующее одному из положений толкателя клапана 14, прежде, чем сработает клапан 9. Благодаря этому перемещению происходит изменение активной поверхности диафрагмы 11. В положении полной загрузки давление, создаваемое на выводе IV, передается камере С в соотношении 1:1. Когда ускорительный поршень 12 нагружается полным давлением, он удерживает впускное отверстие 2 постоянно открытым, и на вывод II подается максимальное тормозное давление.

После снижения управляющего давления на выводе IV поршень 12 под воздействием давления на выводе II, а поршень 8 под воздействием давления в камере С перемещаются вверх. Выпускные клапана 10 и 13 открываются, и сжатый воздух выходит в атмосферу через выпускное отверстие III.

При поломке рычага кулачек 15 автоматически устанавливается по кривой аварийного управления, создавая выходное давление, соответствующее приблизительно половине рабочего тормозного давления при полностью загруженном автомобиле.

Техническое обслуживание

При ежедневном техническом обслуживании:

- слейте конденсат из ресиверов системы (по окончании смены).

При осмотре шлангов тормозной системы не допускайте их перекручивания и контактов с острыми кромками других деталей.

Сливайте конденсат из ресиверов при номинальном давлении воздуха в пневмоприводе, отведя в сторону шток сливного крана. Не тяните шток вниз и не нажимайте его вверх. Повышенное содержание масла в конденсате указывает на неисправность компрессора.

При замерзании конденсата в ресиверах прогрейте их горячей водой или теплым воздухом. Запрещается пользоваться для прогрева открытым пламенем.

После слива конденсата доведите давление воздуха в пневмосистеме до номинального.

При сервисе 1:

- внешним осмотром элементов и по показаниям штатных приборов автомобиля проверьте исправность тормозной системы, устраните неисправности;

- отрегулируйте ход штоков тормозных камер (см. «Ремонт»);

- смажьте втулки валов разжимных кулаков через пресс-масленку, сделав шприцем не более пяти ходов;

- смажьте регулировочные рычаги тормозных механизмов через пресс-масленки до выдавливания свежей смазки.

При сервисе 2:

- проверьте работоспособность пневматического привода тормозной системы по клапанам контрольных выводов;

- проверьте внешним осмотром шплинтовку пальцев штоков тормозных камер;

- затяните гайки крепления тормозных камер к кронштейнам и гайки болтов крепления кронштейнов тормозных камер к суппорту;

- отрегулируйте положение тормозной педали относительно пола кабины, обеспечив полный ход рычага тормозного крана.

Проверка работоспособности пневматического тормозного привода заключается в определении выходных параметров давления воздуха по контурам с помощью контрольных манометров и штатных приборов в кабине (двухстрелочный манометр и блок контрольных ламп тормозной системы). Проверку проводите по клапанам контрольных выводов, установленным во всех контурах пневмопривода, и соединительным головкам питающей (аварийной) и управляющей (тормозной) магистралей.

Клапаны контрольных выводов расположены:

- контура привода рабочих тормозных механизмов передней оси - в нижней секции тормозного крана.

- контура привода рабочих тормозных механизмов задней тележки- на правом (по ходу автомобиля) лонжероне рамы в зоне заднего моста;

- контура привода стояночной и запасной тормозных систем- на левом лонжероне рамы в зоне заднего моста и в ресивере контура;

- контура привода вспомогательной тормозной системы и потребителей- в ресивере контура.

Перед проверкой устраните утечку сжатого воздуха из пневмосистемы. В качестве контрольных технологических манометров используйте манометры с пределом измерений 0...980,7 кПа(0...10 кгс/см2) класса точности 1,5. Проверку работоспособности пневматического тормозного привода проводите в следующем порядке:

- заполните пневмосистему воздухом до срабатывания регулятора давления 13 (рис. 138). При этом давление во всех контурах тормозного привода должно быть 650...800 кПа (6,5...8,0 кгс/см2). Контрольные лампы на щитке приборов должны погаснуть при достижении давления в контурах 441,3...539,4 кПа (4,5...5,5 кгс/см2). Одновременно прекращает работу шумовой сигнализатор (зуммер);

- нажмите полностью педаль привода рабочей тормозной системы. Давление по двухстрелочному манометру должно резко снизиться не более чем на 49,5 кПа (0,5 кгс/см2) При этом давление в клапане контрольного вывода С должно быть равно показанию верхней шкалы двухстрелочного манометра в кабине. Давление в клапане контрольного вывода Д должно быть не менее 225,6...264,9 кПа (2,3...2,7 кгс/см2) (для незагруженного автомобиля). Поднимите вверх вертикальную тягу привода регулятора 18 тормозных сил на величину статического прогиба подвески 40мм.

Давление в тормозных камерах 22 должно быть определено по нижней шкале двухстрелочного манометра.

- установите рукоятку привода крана 10 в фиксированное положение "Отторможено”. Давление в клапане контрольного вывода Е должно быть равным давлению в ресивере 14 стояночного контура и находиться в пределах 650...800 кПа (6,5...8,0 кгс/см2),

- установите рукоятку привода крана 10 стояночной тормозной системы в фиксированное положение "Заторможено". На блоке контрольных ламп должна загораться контрольная лампа стояночной тормозной системы в мигающем режиме. Давление в клапане контрольного вывода Е должно упасть до 0.

- нажмите на кран 3 механизма вспомогательной тормозной системы. Штоки пневмоцилиндров 5 управления заслонками и пневмоцилиндра 4 выключения подачи топлива должны выдвинуться. Давление воздуха в тормозных камерах полуприцепа должно быть равным 58,8...68,6 кПа (0,6...0,7 кгс/см2).

В процессе проверки работоспособности пневматического тормозного привода при снижении давления в контурах до 441,3...539,4 кПа (4,5...5,5 кгс/см2) должен включаться зуммер и должны загораться контрольные лампы соответствующих контуров на щитке приборов.

Отрегулировать положение педали тормоза относительно пола кабины.

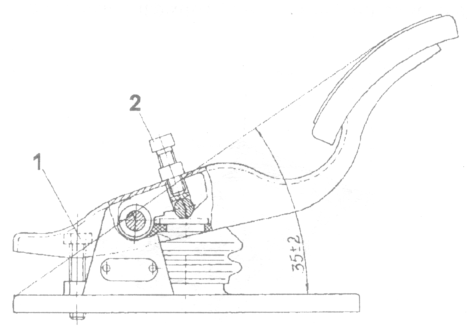

Регулируйте согласно схеме установки педали на тормозной кран (рис. 156).

Регулировкой установочного и регу лировочного болтов необходимо обеспечить положение площадки педали под углом 35° ± 2° и свободный ход педали 10-15 мм.

Установочный болт зафиксировать контргайкой, регулировочный болт перед регулировкой покрыть герметиком УГ7.

Рис. 156. Схема установки педали на тормозной кран:

1 - установочный болт; 2 - регулировочный болт.

При сервисе С:

- проверьте состояние тормозных барабанов, колодок, накладок, стяжных пружин и разжимных кулаков при снятых ступицах; устраните неисправности;

- закрепите кронштейны ресиверов к раме.

Притехническомобслуживании тормозного механизма обратите внимание на расстояние от поверхности накладок до головок заклепок. Если это расстояние менее 0,5 мм, смените тормозные накладки. Предохраняйте накладки от попадания на них масла, так как фрикционные свойства промасленных накладок нельзя полностью восстановить очисткой и промывкой. Если требуется заменить одну из накладок левого или правого тормозных механизмов, меняйте все накладки у обоих тормозных механизмов (левого и правого колес). После установки новых фрикционных накладок колодку обработать. Для нового барабана радиус колодки должен быть 210 мм. После расточки барабана при ремонте радиус колодки должен быть равен радиусу расточенного барабана. Барабаны допускается растачивать до диаметра не более 424 мм.

Вал разжимного кулака должен вращаться в кронштейне свободно, без заеданий. В противном случае очистите опорные поверхности вала и кронштейна, проверьте состояние уплотнительных колец вала, после этого смажьте их через пресс-масленку.

Ось червяка регулировочного рычага должна поворачиваться свободно, без заеданий. В противном случае промойте внутреннюю полость рычага бензином, просушите и заполните регулировочный рычаг свежей смазкой.

Перед проверкой параметров пневматического привода тормозной системы:

- затяните болты крепления компрессора и гайки крепления головки цилиндров компрессора;

- слейте конденсат из ресиверов;

- снимите фильтр регулятора давления, промойте его керосином, высушите, продуйте сжатым воздухом и установите на место:

- снимите механизмы вспомогательной тормозной системы, очистите их внутренние поверхности от нагара, промойте в керосине, проду йте сжатым воздухом и установите на место;

- осмотрите трубопроводы, шланги, чехлы тормозных камер и тормозного крана, привод тормозного крана; устраните неисправности.

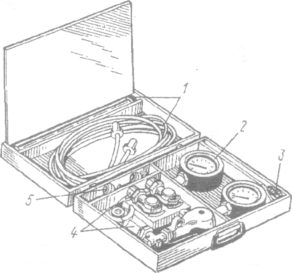

Проверку проводите в соответствии с перечнем контролируемых параметров, приведенных в протоколе проверки параметров пневматического привода (табл. 41). Проверку проводите с помощью комплекта (рис. 157), включающего в себя: контрольные манометры 2 класса 1,5, соединительные шланги 1, соединительные головки 4, клапаны 5 контрольного вывода, набор штуцеров и уплотнительных шайб, набор 3 наиболее часто применяемых ключей (19x22; 24x27).

Рис. 157. Комплект для проверки параметров пневматического привода:

1 - шланги соединительные; 2 - манометр контрольный; 3 - ключи; 4 - головки соединительные; 5 - клапаны контрольного вывода.

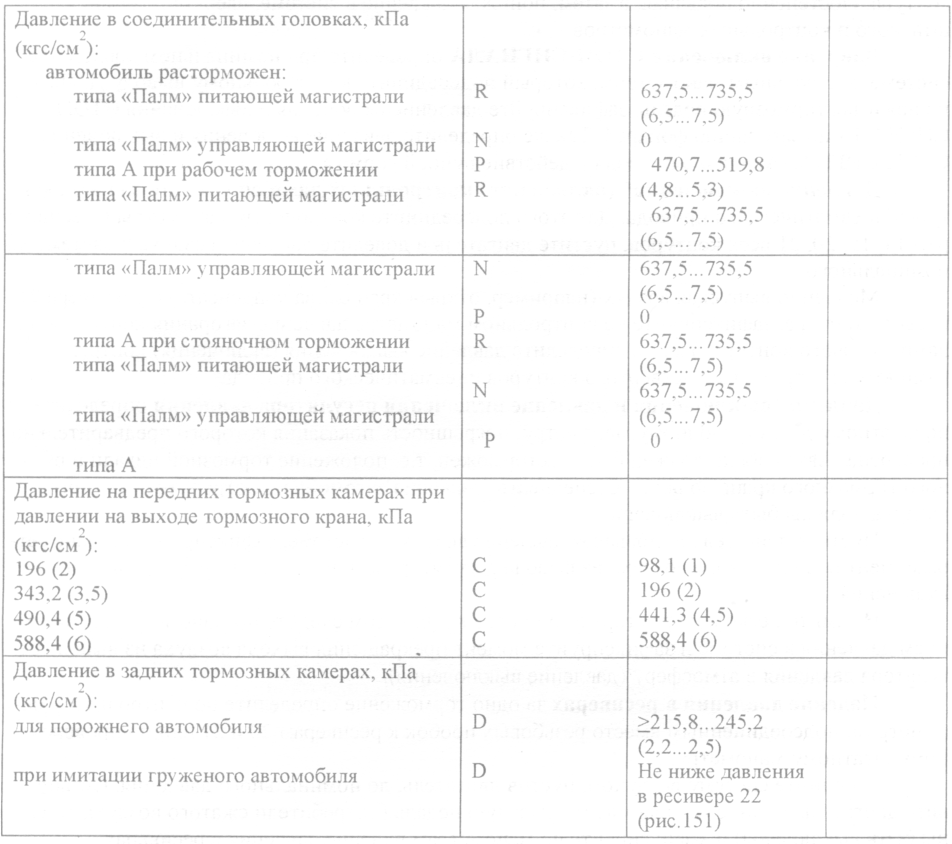

Проверка параметров пневматического привода тормозной системы

Таблица 41.

Контролируемый параметр | Место подключении контрольных манометров, см. поз. на рис. 138 | Величина | |

контрольная | фактическая | ||

Погрешность показаний штатного манометра, kРа (кгс/см2) (%) | 22, 24 | 24,5 (0,25) (5) | |

Давление включения СТОП-СИГНАЛА, кПа (кгс/см2) | N | 9,81..49 (0,1...0,5) | |

Время наполнения привода воздухом (до погасания контрольных ламп) от компрессора при работающем прогретом двигателе с частотой вращения коленчатого вала 2000 мин-1 | - | 8 | |

Давление выключения (включения) контрольных ламп, кПа (кгс/см2) | В, 22, 24 | 441,3...539,4 (4,5...5,5) | |

Давление выключения регулятора давления, кПа (кгс/см2) | 5 | 686,5...735,5 (7... 7,5) | |

Давление включения регулятора давления, кРа (кгс/см2) | А, В, 22, 24 | 608...637,5 (6,2...6,5) | |

Разница между давлением включения и давлением выключения, кПа (кгс/см2) | - | 49...107,9 (0,5...1,1) | |

Давление защиты, кПа (кгс/см2); двойного защитного клапана тройного защитного клапана | А, В 22, 24 | 549,2...588,4 (5,6...6) 529,6...558,9 (5,4...5,7) | |

Падение давления в приводе за 15 мин от номинального, кПа (кгс/см2): при выключенных органах управления при включенном органе управления | А, В, 22, 24 А, В, 22. 24 | ||

Падение давления в ресиверах за одно торможение, кПа (кгс/см2) | 5, 22, 24 | ||

В заключение проверьте тормозные свойства автомобилей на тормозном стенде типа СТП-3.

Примечание: При отсутствии стенда эффективность тормозных систем автомобиля можно оценить дорожными испытаниями по специальной методике. В этом случае критерием эффективности является тормозной путь и поведение автомобиля на дороге.

Критерием оценки эффективности тормозной системы является удельная тормозная сила Q, представляющая собой отношение суммарной тормозной силы всех колес к массе автомобиля: Q=EТ/Р; где ЕТ - суммарная тормозная сила всех колес автомобиля; Р - масса автомобиля. Удельная тормозная сила должна быть не менее 5,49 (0,56) при проверке рабочих тормозных механизмов; 2,75 (0,28)- при проверке запасной тормозной системы.

Кроме того, определите на стенде разность тормозных сил правого и левого колес одной оси. Разность не должна превышать 15% (для приработанных тормозных накладках).

Погрешность показаний штатного двухстрелочного манометра определите сравнением с показаниями контрольных манометров. Контрольные манометры подсоедините вместо резьбовых пробок к ресиверу 21 (рис. 138) первого контура и к ресиверу 20 второго контура. Постепенно повышая, а затем, понижая давление в системе, сверьте показания штатного и контрольных манометров.

Давление включения СТОП-СИГНАЛА определите при номинальном давлении в системе контрольным манометром, который подсоедините к контрольному выводу Д. Плавно нажимая тормозную педаль, зафиксируйте давление включения и выключения СТОП-СИГНАЛА по загоранию фонарей. Так же определите давление включения и выключения СТОП-СИГНАЛА, плавно приводя в действие ручной тормозной кран.

Давление выключения* (включения) контрольных ламп определите для всех контуров пневматического привода. Для этого подсоедините контрольные манометры к ресиверам 14, 15, 20, 21 всех контуров, пустите двигатель и доведите давление воздуха в системе до номинального.

Медленно выпуская воздух (например, открыв кран слива конденсата) из ресивера 21 первого контура, зафиксируйте на контрольном манометре давление загорания контрольной лампы первого контура. Так же определите давление выключения (включения) контрольных ламп второго, третьего и четвертого контуров пневматического привода.

Давление выключения и давление включения регулятора давления определите по штатному двухстрелочному манометру, погрешность показания которого предварительно проверена. Автомобиль должен быть расторможен, т е. положение тормозной педали и ручного тормозного крана должно обеспечивать движение автомобиля, потребители сжатого воздуха должны быть выключены.

Пустите двигатель и, повышая давление воздуха в системе, зафиксируйте на манометре момент начала выхода воздуха из вывода регулятора давления в атмосферу (давление включения).

Нажмите несколько раз тормозную педаль, при этом следите по манометру за снижением давления в системе и зафиксируйте момент прекращения выхода воздуха из вывода регулятора давления в атмосферу (давление выключения).

Падение давления в ресиверах за одно торможение определите по контрольным манометрам, подсоединенным вместо резьбовых пробок к ресиверам 20 и 21 или по проверенному штатному манометру.

Заполните систему воздухом, пустив двигатель, до номинального давления. Остановите двигатель, полностью нажмите тормозную педаль (потребители сжатого воздуха должны быть выключены) и зафиксируйте по манометрам падение давления в ресиверах.

Ремонт

Для повышения безотказности и надежности работы тормозной системы проведите один раз в два года принудительную проверку и разбраковку тормозных аппаратов независимо от их технического состояния.

Принудительной разбраковке подлежат: осушитель со встроенным регулятором давления; регулятор тормозных сил; тормозные камеры типа 30/24; камера тормозная типа 30 (мембрана); 4-х контурный защитный клапан; ручной тормозной кран; двухсекционный тормозной кран; клапан ускорительный; кран пневматический.

Принудительно снятые или обнаруженные при контрольной проверке неисправные аппараты должны быть отремонтированы с помощью ремонтных комплектов, проверены на работоспособность и соответствие характеристикам.

Порядок сборки и проверки аппаратов изложен в специальных инструкциях. Их ремонт производится лицами, прошедшими необходимую подготовку.

Полное регулирование тормозного механизма проводите после замены тормозных накладок в следующем порядке:

Примечание: Перед регулированием проверьте затяжку подшипников ступиц колес. Тормозные барабаны должны быть холодными.На автомобилях предусмотрена установка peгулировочных рычагов с автоматической регулировкой зазора в тормозных механизмах между тормозной накладкой и барабаном (рис. 158).

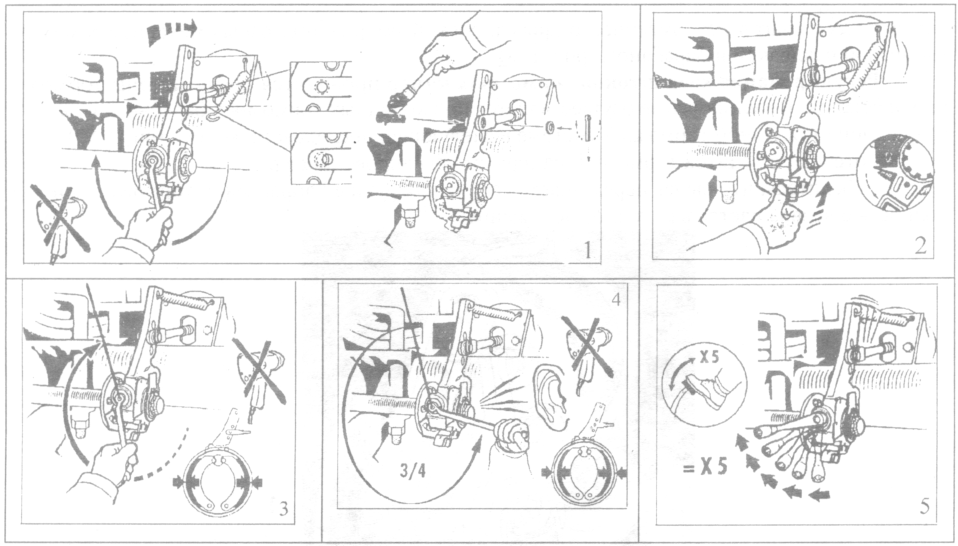

Регулирование хода штоков тормозных камер проводится после замены тормозных накладок. Регулирование осуществляется при холодных тормозных барабанах и выключенной стояночной тормозной системе в следующей последовательности (рис. 159):

- отсоедините шток тормозной камеры от регулировочного рычага;

- убедитесь, что рычаг перемещается от усилия руки в направлении торможения и полностью возвращается в исходное положение;

Рис. 158 Автоматический регулировочный рычаг:

1 - повод управляющего блока; 2 - кронштейн; 3 - контрольные отверстия.

- вращением червяка регулировочного рычага совместите отверстия корпуса рычага и вилки штока тормозной камеры. Присоедините шток тормозной камеры с помощью пальца, шайбы и шплинта (рис. 159-1);

- нажмите на управляющий блок регулировочного рычага до упора в направлении его вращения по стрелке на корпусе (рис. 159-2);

- соедините фиксирующий кронштейн и управляющий блок рычага болтом и гайкой, не нарушая положение управляющего блока;

- вращением червяка рычага разожмите колодки до их соприкосновения с тормозным барабаном (рис. 159-3);

- поверните червяк рычага в обратную сторону приблизительно на 3/4 оборота (рис. 159-4). При этом должна ощущаться характерная работа зубчатой муфты регулировочного рычага и момент проворота червяка должен быть не менее 42 Н-м (4,2 кгс-м);

- - убедитесь в работоспособности рычага. Для этого подайте пять раз сжатый воздух при давлении 0,6-0,7 МПа (6-7 кгс/см2) в тормозную камеру. При этом червяк рычага должен повернуться по часовой стрелке на некоторый угол (рис. 159-5);

- проверьте, что при подаче и выпуске сжатого воздуха, ход штока тормозной камеры должен находиться в пределах 30-50 мм. При большей величине хода отрегулируйте его, вращая червяк:

Рис. 159. Регулирование тормозных механизмов с автоматическими рычагами

- убедитесь, что в отторможенном состоянии барабан вращается равномерно и свободно, не касаясь колодок;

- проверить вращение барабанов. Они должны вращаться свободно и равномерно, не касаясь колодок.

Необходимо, чтобы штоки правых и левых тормозных камер на передней оси и заднем мосту имели по возможности одинаковый ход (разница не более 2-3 мм) для получения одинаковой эффективности торможения правых и левых колес.

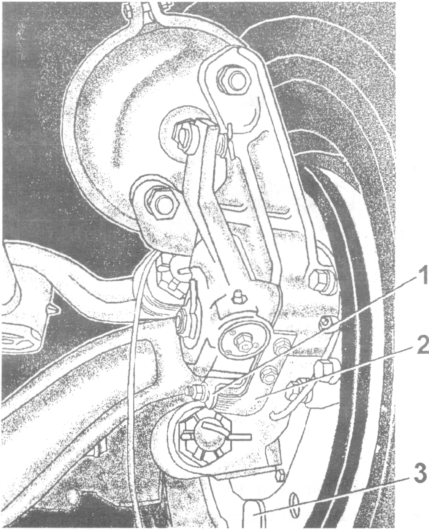

Рис. 160. Установка регулятора тормозных сил:

1 - кронштейн; 2 - регулятор тормозных сил; 3 - рычаг; 4 - штанга упругого элемента; 5 - элемент упругий.

При установке регулятора тормозных сил после замены промежуточного и заднего мостов обратите внимание на то, чтобы регулятор 2 (рис. 160) и штанга 4, соединяющая рычаг регулятора с упругим элементом, были установлены вертикально, упругий элемент 5 должен быть в горизонтальном положении (нейтральном), а кронштейн 1 изгибом вверх (как показано на рисунке). Длина рычага 3 должна соответствовать величине, указанной на рис. 160.

Установив необходимую длину рычага, затяните болт крепления рычага на регуляторе. После установки проверьте выходное давление регулятора тормозных сил. Для этого пневмосистему заполните сжатым воздухом до контрольного давления, равного 637,5 кПа (6,5 кгс/см2). При полностью нажатой педали давление в клапане контрольного вывода Д (рис. 138) должно быть 250+20 кПа (2,5+0,2 кгс/см2) (для порожнего автомобиля). Если в клапане вывода Е давление отличается от указанного, то приведите его в соответствие изменением длины вертикальной штанги 4 (рис. 160), перемещая ее в резиновой соединительной муфте. Проверьте стабильность выдаваемого регулятором тормозных сил давления, нажимая неоднократно тормозную педаль, после чего затяните хомут на соединительной муфте.

Подняв наконечник упругого элемента на величину статического прогиба подвески, равную 40 мм, убедитесь, что давление в тормозных камерах задней тележки стало равно контрольному давлению, т е. 588,4 кПа (6 кгс/см2); если этого не происходит, откорректируйте длины рычага 3 и штанги 4. При этом помните, что штанга 4 должна входить в соединительную муфту регулятора на глубину не менее 45 мм. Окончательно закрепите все соединения.

При снятии тормозной камеры с пружинным энергоаккумулятором:

- установите ручной тормозной кран в положение «стояночный тормоз»;

- выверните до упора болт механического растормаживания пружинного энергоакк, мулятора, убедитесь при этом, что шток тормозной камеры убрался;

- отсоедините проводящие трубопроводы, ослабьте крепление тормозной камеры, отсоедините вилку штока от регулировочного рычага;

- снимите тормозную камеру.

Возможные неисправности пневмопривода тормозных механизмов и способы их устранения

Таблица 42.

Причина неисправности | Метод устранения |

1. Ресиверы пневмосистемы не заполняются или заполняются медленно (регулятор давления срабатывает) | |

Повреждение шлангов и трубопроводов | Замените шланги и трубопроводы |

Ослабление затяжки мест соединений трубопроводов, шлангов, соединительной и переходной арматуры | Подтяните места соединений, замените неисправные детали соединений и уплотнений |

Ослабление затяжки корпусных деталей аппаратов | Подтяните крепление корпусных деталей |

Неисправность аппаратов | Замените аппарат |

Нарушение герметичности ресивера | Замените ресивер |

2. Часто срабатывает регулятор давления при заполненных ресиверах пневмосистемы | |

Утечка сжатого воздуха в магистрали от компрессора до 4-х контурного защитного клапана | Устраните утечку способами, указанными в п. 1 |

3. Ресиверы пневмосистемы не заполняются (регулятор давления срабатывает) | |

Неправильно отрегулирован регулятор давления | Отрегулируйте регулятор давления регулировочным винтом, при необходимости замените регулятор давления |

Засорены трубопроводы на участке от регулятора давления до блока защитных клапанов | Осмотрите трубопроводы. При необходимости снимите и продуйте. Если трубопровод неправильно изогнут (есть излом), замените его |

4. Не заполняются ресиверы контура III | |

Неисправен четырехконтурный защитный клапан | Замените неисправный клапан |

Засорены питающие трубопроводы | Продуйте трубопроводы |

5. Не заполняются ресиверы I и II контуров | |

Неисправен 4-х контурный защитный клапан | Замените неисправный клапан |

Засорены питающие трубопроводы | Продуйте трубопроводы |

Засорены питающие трубопроводы | Продуйте трубопроводы сжатым воздухом. При необходимости замените |

6. Давление в ресиверах I и II контуров выше или ниже нормы при работающем регуляторе давления | |

Неисправен двухстрелочный манометр | Замените двухстрелочный манометр |

Нарушена регулировка регулятора давления | Отрегулируйте регулятор давления регулировочным винтом. При необходимости регулятор давления замените |

7. Неэффективное торможение или отсутствие торможения автомобиля рабочей тормозной системой при полностью нажатой тормозной медали | |

Значительная утечка сжатого воздуха в магистралях I и II контуров на участке за тормозным краном | Устраните утечку способами, указанными в п. 1 |

Нарушена регулировка привода тормозного крана | Отрегулируйте привод тормозного крана |

Неправильная установка привода регулятора тормозных сил | Отрегулируйте установку привода регулятора тормозных сил или замените регулятор тормозных сил |

Неисправен клапан ограничения давления | Замените клапан ограничения давления |

Ход штоков тормозных камер превышает установленную величину (40 мм) | Отрегулируйте ход штоков |

8. Неэффективное торможение или отсутствие торможения автомобиля стояночной, тормозной системой при приведенном в действие кране управления стояночной тормозной системой | |

Неисправны ускорительный клапан, кран управления стояночной тормозной системой, кран аварийного растормаживания | Замените неисправный тормозной аппарат |

Засорены трубопроводы или шланги III контура | Очистите трубопроводы и продуйте их сжатым воздухом. При необходимости замените исправными |

Неисправны пружинные энергоаккумуляторы | Замените неисправные тормозные камеры с пружинными энергоаккумуляторами |

Ход штоков тормозных камер превышает установленную величину | Отрегулируйте ход штоков |

9. При установке рукоятки крана управления стояночной тормозной системой в горизонтальное положение автомобиль не растормаживается | |

Утечка воздуха из трубопроводов III контура, из атмосферного вывода ускорительного клапана | Устраните утечку способами, указанными в п. 1 |

10. При движении автомобиля происходит нодтормаживание задней тележки без приведения в действие тормозной педали и крана управления стояночной тормозной системой | |

Неисправен двухсекционный тормозной кран. Неправильно отрегулирован привод тормозного крана | Замените кран. Отрегулируйте привод тормозного крана |

Нарушено уплотнение между полостью пружинного энергоакку мулятора и рабочей камерой | Замените тормозную камеру с пружинным энергоаккумулятором |

Утечка сжатого воздуха | Устраните утечку способами, указанными в п. 1 |

Засорение трубопроводов | Трубопроводы снимите и проду йте сжатым воздухом |

11. При нажатии тормозной педали для включения стояночной тормозной системы фонари сигнала торможения не загораются | |

Неисправен датчик включения фонарей сигнала торможения аппаратов пневмопривода | Замените неисправные датчик или аппараты |

12. Наличие значительного количества масла в пневмосистеме | |

Износ поршневых колец компрессор | Замените компрессор |

Примечание. В случае нерастормаживания автомобиля при отпущенной тормозной педали и выключенных кране стояночной тормозной системы и кране включения вспомогательной тормозной системы причины нерастормаживания и способы их устранения аналогичны перечисленным в п. 8...10.

При снятии тормозной камеры с пружинным энергоаккумулятором следует:

- установить рукоятку крана стояночной тормозной системы в положение "Отторможено";

- вывернуть до упора винт механического растормаживания пружинного энергоаккумулятора, убедиться при этом, что шток тормозной камеры убрался;

- отсоединить проводящие трубопроводы, ослабить крепление тормозной камеры, отсоединить вилку штока от регулировочного рычага;

- снять тормозную камеру.