Карданная передача

В зависимости от колесной формулы автомобилей КАМАЗ: 4x4, 6x6, 8x8 - карданные передачи состоят из трех, четырех или пяти карданных валов.

В зависимости от места установки карданного вала, передаваемого крутящего момента устанавливаются карданные валы определенной размерности.

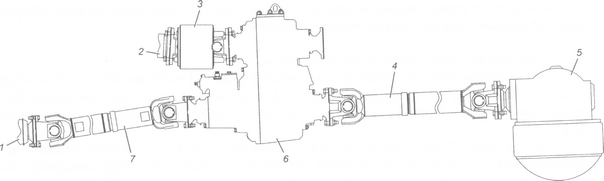

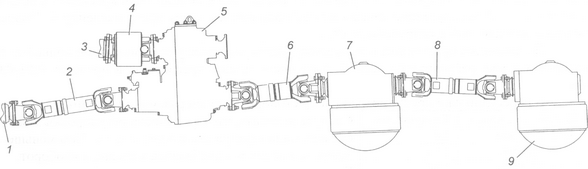

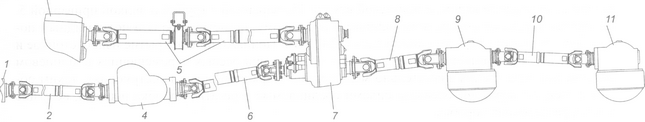

Схемы установок карданных валов приведены на рис.3-85, 3-86, 3-87.

Рис. 3-85. Карданная передача для автомобилей с колесной формулой 4x4: 1 - мост передний; 2 - коробка передач; 3 - вал карданный основной; 4 - вал карданный заднего моста; 5 - мост задний, 6 - коробка раздаточная; 7 - вал карданный переднего моста.

Рис. 3-86. Карданная передача для автомобилей с колесной формулой 6x6: 1 - мост передний; 2 - вал карданный переднего моста; 3 - коробка передач; 4 - вал карданный основной; 5 - коробка раздаточная, 6 - вал карданный среднего моста; 7 - мост средний; 8 - вал карданный заднего моста; 9 - мост задний.

Рис. 3-87. Карданная передача для автомобилей с колесной формулой 8x8: 1 - мост передний; 2 - вал карданный переднего моста; 3 - коробка передач; 4 - мост передний второй; 5 - валы карданные; 6 - вал карданный переднего второго моста; 7 - коробка раздаточная; 8 - вал карданный среднего моста, 9 - мост средний; 10 - вал карданный заднего моста; 11 - мост задний.

Техническое описание.

С 1.01.2002 года на автомобилях КАМАЗ применяются карданные валы новой конструкции, по своим техническим характеристикам соответствующие лучшим зарубежным аналогам. При соблюдении правил эксплуатации и своевременном техническом обслуживании ресурс карданных валов составляет не менее 500 тыс. км пробега автомобиля.

Карданные валы новой конструкции не взаимозаменяемы с карданными валами старой конструкции. Однако при необходимости на автомобилях карданные валы старой конструкции можно заменить новыми, но при этом необходимо заменить также фланцы агрегатов: коробки передач, ведущих мостов, раздаточной коробки.

Карданные валы привода среднего моста.

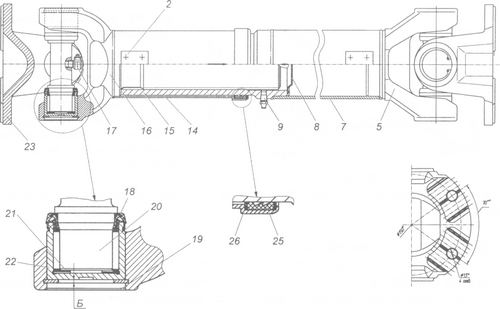

Вилка-фланец 23 (рис. 3-88) на торцевой поверхности имеет шлицы, взаимно пересекающиеся под углом 70°, которые передают крутящий момент, разгружая тем самым, болты крепления фланцев. Данное соединение выполнено по международному стандарту ISO-12667.

Подшипник 22 крестовины, его обозначение 804707АС10, усиленный, не взаимозаменяем со старым подшипником (804707К8С10). Он имеет компактное встроенное уплотнение, на донышке подшипника установлена пластмассовая полиамидная шайба 21, которая воспринимает осевые силы от шипа крестовины, и, вследствие малого коэффициента трения с металлом, уменьшает износ торцов шипов крестовины.

Крестовина 20 имеет полости соединенные сверлениями, которые при сборке заполняются смазкой № 158, кроме того, смазка закладывается в подшипники крестовин в количестве 9-11 г. В эксплуатации смазка может пополняться через пресс-масленку 9. Полость подшипника защищена уплотнением 18.

Подшипники крестовины в проушинах вилок закрепляются стопорными кольцами 19, которыми также регулируется осевой зазор вдоль шипов крестовины в пределах 0,01-0,05 мм.

Для регулировки предусмотрен набор стопорных колец различной толщины:

Обозначение колец | Толщина, мм |

53205-2205040 | 2,0 |

53205-2205041 | 2,03 |

53205-2205044 | 2,06 |

53205-2205045 | 2,09 |

53205-2205046 | 2,11 |

53205-2205049 | 1,97 |

Следует отметить, что от точности регулировки зависит величина неустранимого дисбаланса. Чем меньше зазор, тем величина дисбаланса меньше, и наоборот.

При регулировке замеры производятся микрометром.

По окончании регулировки вилки шарниров при вращении их вокруг шипов крестовин в обоих направлениях должны плавно поворачиваться моментом не более 4,9 Н.м (0,5 кгс.м).

Телескопическое шлицевое соединение состоит из вилки скользящей 16, выполненной заодно со шлицевым валом, и шлицевой втулки 15,сваренной с трубой и вилкой приварной 5. Шлицевая втулка по внутренним шлицам и наружному диаметру покрыта полиамидным покрытием (полиамид 11) с толщиной слоя 0,2-0,3 мм. Полиамидное покрытие износостойкое и имеет малый коэффициент трения по стали, поэтому при осевых перемещениях в шлицевом соединении сила трения значительно меньше, чем в традиционных конструкциях, таким образом, менее нагружены осевыми силами соединяемые агрегаты: коробка передач, ведущие мосты, раздаточная коробка.

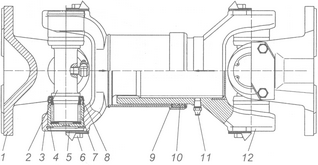

Рис. 3-88. Карданный вал привода среднего моста: 1 - гайка самоконтрящаяся M14x1,5 (251648); 2 - пластина балансировочная; 5 - приварная вилка; 7 - труба; 8 - заглушка; 9 - пресс-маслёнка; 14 - труба телескопического уплотнения; 15 - втулка шлицевая; 16 - вилка скользящая; 17 - пресс-масленка; 18 - уплотнение; 19 - кольцо стопорное; 20 - крестовина; 21 - подкладка полиамидная; 22 - подшипник; 23 - вилка-фланец; 24 - болт М14х1,5 (1/14220/31); 25 - кольцо уплотнительное; 26 - шайба.

Шлицевое соединение имеет телескопическое уплотнение, которое состоит из трубы 14, приваренной к скользящей вилке, в развальцованной части которой находятся; двухкромочное уплотнения 25 из витура и двух металлических шайб 26; после сборки торец трубы раскернивается.

Карданные валы после сборки динамически балансируют при частоте вращения 2000 мин-1. Балансировка осуществляется приваркой пластин балансировочных 2.

Для отметки взаимного расположения сбалансированного комплекта на трубах карданного вала выбиты стрелки, которые обязательно нужно совмещать при повторных сборках.

Вал карданный привода заднего моста по устройству аналогичен карданному валу привода среднего моста, отличается от него меньшей размерностью деталей.

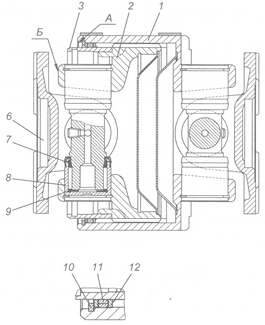

Вал карданный основной (рис. 3-89)соединяет фланцы коробки передач и первичного вала раздаточной коробки. Вал с измененяемой длиной, укороченный без трубы. Вилки 1 и крестовины в сборе с подшипниками и стопорными кольцами 4 унифицированы с валом 53205-2205011-10. Имеется телескопическое уплотнение, которое также унифицировано с карданным валом 53205-2205011-10.

Балансировка карданного вала производится установкой балансировочных пластин 5, закреплённых болтами 6. Момент затяжки этих болтов 31,4-35,3 Н.м (3,2-3,6 кгс.м). Дисбаланс с любой установки должен быть не более 120 г.см при частоте вращения не менее 2000 мин-1.

При сборке карданного вала шлицы смазать смазкой Литол-24.

Рис. 3-89. Карданный вал основной 43114-2202011: 1 - вилка фланец; 2 - крестовина карданного вала; 3 - вал карданный; 4 - кольцо стопорное; 5 - пластина балансировочная; 6 - болт М8 (1/60430/21); 7 - подшипник; 8 - уплотнение подшипника; 9 - труба телескопического уплотнения; 10 - уплотнение; 11 - масленка; 12 - вилка скользящая.

В расточке вилки скользящей 12 запрессована заглушка, изолирующая шлицевое соединение от грязи.

Карданный вал основной (рис. 3-90).

На автомобилях в комплектации с десятиступенчатой коробкой передач расстояние между фланцем коробки передач и фланцем первичного вала раздаточной коробки значительно меньше, чем при применении пятиступенчатой коробки передач.

Для этих комплектаций автомобиля применяется укороченный карданный вал с изменяемой длиной. Его конструктивная особенность в том, что шлицы увеличены в радиальном размере до величины, превышающей размеры крестовины, в результате чего крестовины сближены до минимального размера.

Крестовины карданного вала в сборе с подшипниками, уплотнением 7 и стопорными кольцами 9 унифицированы с крестовинами карданного вала 53205-2201011-10, вместо маслёнок установлены заглушки.

Вилка скользящая 2 на наружном диаметре имеет шлицы, на которых установлены вилка 6 с обоймой, имеющей внутренние шлицы. Шлицевое соединение позволяет перемещаться фланцам друг относительно друга на 30 мм, максимально допустимый угол в шарнире 10°.

Рис. 3-90. Карданный вал основной: 1 - вал карданный; 2 - вилка скользящая; 3 - кольцо; 6 - вилка фланцев; 7 - уплотнение подшипника; 8 - подшипник (804707АС10); 9 - кольцо стопорное; 10 - кольцо стопорное; 11 - кольцо уплотнительное; 12 - шайба защитная.

Шлицевое соединение позволяет перемещаться фланцам друг относительно друга на 30 мм, максимально допустимый угол в шарнире 10°.

На вилку скользящую напрессовано кольцо 3 являющееся рабочей поверхностью уплотнения. Уплотнение состоит из резинового кольца 11 и двух колец 12, закрепленных стопорным кольцом 10. Полость шлицевого соединения изолирована от внешней среды двумя заглушками 12, которые приварены по местам соединения. Во фланцах выполнены четыре резьбовых отверстия M14x1,5 для соединения с фланцами коробки передач и раздаточной коробки.

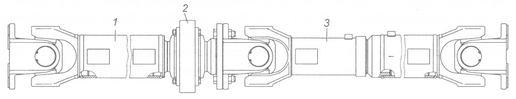

Основной карданный вал автомобиля КАМАЗ (рис. 3-91) с колесной формулой 8x8 представляет собой сочлененный трехшарнирный карданный вал, состоящий из двух валов: переднего 1 одношарнирного с промежуточной опорой 2 и заднего двухшарнирного карданного вала 3, взаимозаменяемого с карданным валом привода заднего моста.

Рис. 3-91. Основной карданный вал автомобиля КАМАЗ-6350: 1 - передний вал; 2 - промежуточная опора; 3 - задний вал

Передний одношарнирный карданный вал 1 (рис. 3.91) состоит из трубы, с одной стороны которой приварена глухая вилка, образующая с вилкой фланцем, и крестовиной с подшипниками карданный шарнир 2, аналогичный по конструкции рассмотренным выше. Вилка фланец соединяется с фланцем ведомого вала демультипликатора. С другой стороны трубы карданного вала приварен шлицевой вал, на шлицах которого установлен фланец 10 привода заднего карданного вала, зафиксированный от осевых перемещений упорной шайбой 9, привернутой к валу двумя болтами 7.

Рис. 3-92. Передний карданный вал с промежуточной опорой: 1 - вал карданный (сварка); 2 - карданный шарнир; 3 - манжета с пружиной в сборе; 4, 7 - болты; 5 - крышка; 6 - подушка; 8 - пластина стопорная; 9 - упорная шайба; 10 - фланец; 11 - клапан предохранительный; 12 - обойма подшипника; 13 - шариковый подшипник; 14 - масленка.

Передний карданный вал опирается на промежуточную опору. Промежуточная опора представляет собой шариковый подшипник 13, внутреннее кольцо которого установлено на шлицевом валу карданного вала 1, и зафиксировано с одной стороны буртиком наконечника, а с другой - фланцем 10 привода заднего карданного вала. Внешнее кольцо подшипника установлено в обойме 12, на которую надета и зафиксирована выступами резиновая подушка 6. На резиновую подушку 6 надет хомут с пластиной, которые крепятся с помощью кронштейна на раме автомобиля. Резиновая подушка 6 гасит вибрации и уменьшает нагрузки на карданный вал 1, вызванные неточностью установки опоры и деформациями рамы, для этого она имеет специальные прорези, повышающие ее эластичность и способствующие гашению вибраций. Подшипник 13 закрыт с обеих сторон крышками 5, закрепленными болтами на обойме 12 подшипника. Для обеспечения смазки подшипника в ходе эксплуатации в крышках установлены масленка 14 и предохранительный клапан 11. Для предотвращения вытекания смазки и попадания пыли и грязи в крышки подшипника установлены манжеты 3, а к шлицевому.наконечнику и фланцу привода заднего карданного вала приварены гряземасло-отражатели.

Особенности сборки.

Шарниры собираются так же как и в обычных карданных валах, 53205-2201011, после чего на вилку 2 напрессовывается кольцо 3, далее соединяются вилки с наружными и внутренними шлицами, при этом проушины вилок должны лежать в одной плоскости, что достигается совмещением меток А и Б. Затем устанавливаются детали уплотнения: кольцо 12 внутреннее, уплотнительное кольцо 11, кольцо 12 наружное, стопорное кольцо 10.

Техническое обслуживание и ремонт карданных валов.

Техническое обслуживание во время эксплуатации сводится к пополнению смазки в крестовинах, смазке щлицевого соединения через пресс-маслёнку и проверке моментов затяжки болтов крепления фланцев. Периодичность смазки: при ТО-2 в крестовинах, и при сезонном техническом обслуживании в шлицевом соединении. Крестовины смазывать до появления свежей смазки из-под кромки уплотнения хотя бы одного подшипника, в шлицевое соединение сделать 10-15 «качков» шприца или 30-40 г. из нагнетателя.

При СТО проверить наличие зазоров в шлицевом соединении карданных валов и в крестовинах. Ощутимый зазор не допускается. Снимать и разбирать карданные валы необходимо только в случае неисправности для замены деталей. Шлицевое соединение ремонту не подлежит, при значительных износах карданный вал необходимо заменить новым.

Возможна замена крестовин в сборе с подшипниками. В запасные части крестовины поступают в сборе с подшипниками и пресс-маслёнками и имеют обозначение: 53205-2205025-10 для карданного вала среднего моста и 53205-2201025-10 для карданного вала заднего моста.

Разборка карданных валов.

Перед рассоединением шлицевого соединения необходимо убедиться в сохранности меток на трубах карданных валов, если метки не обнаружены нанести новые ударным способом или краской, с тем, чтобы в дальнейшем, при сборке, их совместить.

Для разборки шарниров необходим пресс усилием до 2т., т.к. подшипники в проушинах запрессованы с натягом. Перед разборкой рекомендуется выдержать шарнир в дизельном топливе или керосине до 30 мин. Выпрессовывать подшипники крестовин ударным способом запрещается. После разборки шлицевое соединение промыть, а крестовины с подшипниками заменить на новые.

Сборка карданных валов.

Сборку шарниров производить в следующей последовательности: перед сборкой в полость каждого подшипника заложить 11-13 г смазки № 158, затем на крестовину установить торцевые уплотнения. Завести крестовину в проушины вилки, запрессовать один из подшипников в проушину вилки на прессе, плавно поднимая усилие запрессовки. При сборке не применять ударный метод, это приведет к разрушению полиамидной шайбы на донышке подшипника. В канавку вилки установить стопорное кольцо, желательно среднего размера, из набора колец. Перевернуть крестовину и, воздействуя прессом на шип крестовины через отверстие в проушине, переместить подшипник до упора в поставленное стопорное кольцо. Затем запрессовать второй подшипник до упора в торец шипа крестовины, замерить размер «Б» от торца подшипника до буртика канавки, при этом точность замера должна быть не менее 0,01 мм. Подобрать размер стопорного кольца из набора, обеспечив зазор между стопорным кольцом и буртиком канавки 0,01-0,05 мм. Возможен метод замера зазора набором щупов, толщиной от 1,97 до 2,11 мм через каждые 0,005 мм.

При отсутствии возможности точного замера названного зазора можно устанавливать стопорные кольца методом подбора, начиная с наибольшей толщины, последовательно переходя к меньшему размеру. Вслед за непроходным, следующее по размеру проходное кольцо должно войти в канавку под действием сил упругости.

Таким же способом собираются следующие два шипа крестовины.

После сборки вилки шарниров при вращении их вокруг шипов крестовин в обоих направлениях вручную должны плавно поворачиваться. Момент поворота должен быть не более 5 Н.м (0,5 кгс.м).

Заменить уплотнение шлицевого соединения, предварительно раскернив обойму.

Перед соединением шлицы карданного вала смазать смазкой Литол 24. При соединении совместить метки, выбитые на трубах карданного вала.

Обозначение | Допустимый дисбаланс г.см |

4326- 2201011-10 | 140 |

53205-2201011-10 | 95 |

6350- 2201006-10 | |

43118-2202011-31 | 120 |

65111-2202011-30 | 95 |

43118-2203011-31 | 110 |

5350- 2203011-10 | 105 |

6350- 2203011-10 | 105 |

43114-2205011 | |

54105-2205011-10 | |

6350- 2205011-10 | 125 |

6350- 2206011 | 130 |

При любой установке карданного вала допустимый дисбаланс должен быть не больше величин, указанных в таблице.

Внимание!Неправильное соединение шлицевого соединения, при котором вилки карданного вала окажутся развернутыми, приводит к значительному неравномерному вращению ведомых валов соединяемых агрегатов, что приводит к резонансному явлению и разрушению деталей, например, в коробке передач могут разрушиться синхронизаторы 2-3 передачи.

После замены деталей валы необходимо динамически балансировать при 2000 мин-1, не менее. Допустимый дисбаланс для вала привода среднего моста 125 г.см, для карданного вала заднего моста 95 г.см.

После балансировки нанести метки на трубах карданных валов друг против друга для отметки сбалансированного комплекта.