4.3 Ходовая часть

4.3. Ходовая часть

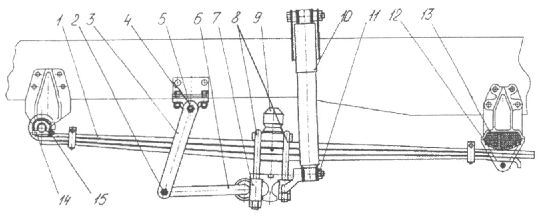

Передняя ось и рулевые тяги

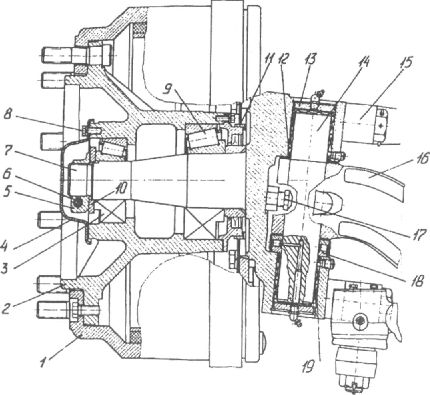

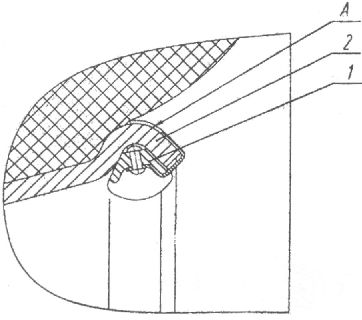

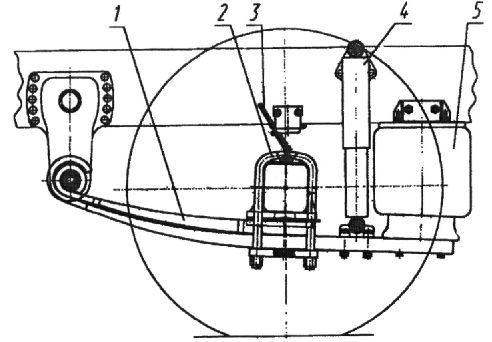

Передняя ось показана на рисунке 27, продольная руления тяга - на рисунке 28.

Уход за передней осью и рулевыми тягами

В процессе эксплуатации необходимо проверять герметичность уплотнений шкворня и ступицы по отсутствию следов смазки в местах соединений деталей, снабженных уплотнительными прокладками, кольцами или манжетами. При появлении следов смазки уплотнительные прокладки, кольца и манжеты следует заменить. При замене манжет, снабженных пыльником, полость между уплотняющей кромкой манжеты и пыльником необходимо заполнить смазкой.

Рисунок 27. Передняя ось

1- тормозной барабан; 2 - ступица; 3, 9. 19 - подшипники; 4 - крышка; 5 - гайка; 6, 8 - болты; 7 - кулак-поворотный; 10-шайба; 11 - индуктор АБС; 12- втулка; 13- заглушка; 14 -шкворень; 15 - рычаг поворотный; 16 - балка; 17 - упор; 18 - подшипник упорный

Подшипники ступиц передних колес следует регулировать в следующем порядке:

-снять крышку 4 (рисунок 27), ослабить гайку 5 подшипника, отвернув болт 6, и проверить легкость вращения ступицы 2. В случае тугого вращения необходимо снять ступицу и проверить, не вызвано ли это повреждением манжеты или подшипников;

-установить шайбу 10, совместив лыску на ней с лыской на поворотном кулаке 7;

-вращая ступицу затянуть гайку 5 моментом 225 - 245Нм (23 - 25кгс.м) до тугого вращения ступицы, после чего отвернуть гайку на 80° - 90°;

-проверить легкость вращения ступицы без ощутимого осевого люфта (осевой зазор в подшипниках 0,02 - 0.08 мм). При необходимости регулировку повторить;

-гайку 5 застопорить болтом 6, завернув его моментом 50 - 70 Нм (5 - 7кгс.м);

-повторно проверить легкость вращения ступицы без ощутимого осевого люфта;

-заполнить внутреннюю полость крышки 4 смазкой Литол - 24 (за исключением пространства под гайку), установить крышку с прокладкой на ступицу.

Зазор в шарнирах рулевых тяг проверяют путем осмотра соединений при проворачивании рулевого колеса вправо и влево (для продольной тяги при неработающем двигателе, для поперечной - при работающем). При регулировке шарового соединения продольной рулевой тяги снять крышку 6 (рисунок 28), завернуть до упора регулировочную пробку 5 моментом 118 - 157 Нм (12 - 16 кгс.м), а затем отвернуть ее на 1/8 - 1/12 оборота.

Установить крышку 6 на место и обжать ее край в паз наконечника 3 для стопорения пробки 5. При каждой регулировке шарового соединения крышку 6 устанавливать с разворотом на 120 градусов, предварительно выпрямив деформированный участок.

Регулировка шарового сочленения поперечной тяги и шарнирного сочленения силового цилиндра рулевого управления аналогична регулировке шарового сочленения продольной рулевой тяги.

После устранения люфтов в шарнирах рулевой тяги и подшипниках ступиц колес выполняется проверка схождения колес.

Схождение управляемых колес устанавливается регулировкой длины поперечной рулевой тяги, концы которой имеют резьбу и определяется разностью расстояний между торцами правого и левого тормозных барабанов спереди и сзади при измерении в горизонтальной плоскости на уровне геометрической оси колес. Размер сзади должен быть на 1 - 2мм больше, чем спереди.

При необходимости схождение колес следует отрегулировать в следующем порядке:

-установить колеса в положение, соответствующее движению по прямой;

-ослабить затяжку стяжных болтов обоих наконечников поперечной рулевой тяги;

-вращением тяги (вывертыванием или ввертыванием ее в наконечники) установить схождение колес в заданных пределах. При этом надо иметь в виду, что вывертывание тяги на один оборот увеличивает разность расстояний примерно на 5мм, а ввертывание - уменьшает на эту величину;

-затянуть стяжные болты наконечников моментом 53 - 69Н.м (5,5 - 7кгс.м). После регулировки схождения проверить и отрегулировать углы поворота колес с ограничением их упорными болтами. Угол поворота левого колеса влево и правого колеса вправо 45°±1°.

Порядок разборки и сборки передней оси см. в руководстве по ремонту автомобилей.

Обслуживание рамы

Обслуживание рамы заключается в наблюдении за состоянием болтовых и заклепочных соединений, за появлением трещин на полках и стенках лонжеронов и на лонжеронах.

Если при проверке обнаружено ослабление болтовых соединений рамы, необходимо подтянуть гайки соединений.

Если при проверке заклепочных соединений рамы обнаружится обрыв головки заклепки, либо ослабление заклепочного соединения, то необходимо поврежденную заклепку заменить новой. Допускается ставить вместо заклепки термообработанные болт класса прочности не ниже 9 с мелкой резьбой, с гайкой и пружинной шайбой соответствующего диаметра с обеспечением момента затяжки гаек М 16х1,5 - 196-216 Н.м (20 - 22 кгс.м) и гаек М14x1,5 - 176-196 Н.м (18 - 20 кгс.м). Посадка болта в отверстие должна быть плотной.

Если при проверке лонжеронов и поперечин обнаружены трещины, то необходимо произвести их заделку (если это допускается в соответствии с руководством по ремонту автомобилей).

Колеса и шины

Колеса автомобиля - 9,00х22,5 - дисковые неразборные, предусматривающие установку бескамерных шин или 8,5 - 20 - дисковые со съемными бортовыми и замочными кольцами под установку камерных шин. Установка передних колес с односкатной ошиновкой, задних - со сдвоенной.

Крепление колес производится следующим образом: колеса центрируются по внутреннему диаметру диска, сопрягаемому с цилиндрическим буртиком ступицы колеса и крепятся к 10 болтам ступицы специальными фланцевыми гайками, крепящими и тормозной барабан.

Для удобства накачки шин задние внутренние колеса оборудованы удлинителем вентиля, который крепится к вентилю колеса при помощи накидной гайки. При монтаже удлинителя вентиля накидную гайку необходимо завернуть рукой на стебель вентиля до соприкосновения резины с металлом, а затем затянуть ключом на один оборот, не более.

Уход за колесами и шинами

При ТО - 1 следует проверять затяжку гаек крепления колес и их элементов. При этом нельзя наращивать плечо ключа - это может привести к травме, срыву резьбы или скручиванию болтов. Момент затяжки гаек колес 490 - 590 Нм (50 - 60 кгс.м).

Следует помнить, что повышенному износу шин способствует наличие зазоров в подшипниках ступиц и шарнирах поперечной и продольной рулевых тяг, неправильная регулировка схождения колес, наличие люфта в соединении "Шкворень - балка передней оси".

При эксплуатации автомобильных шин следует придерживаться следующих основных правил:

1.Ежедневно перед выездом визуально осмотреть шины и крепление колес. При утечке воздуха из шины выявить и устранить причину утечки.

2.Не реже одного раза в неделю проверить внутреннее давление в остывших шинах ручным манометром и при необходимости довести его до нормы. Уменьшение внутреннего давления в шинах против нормы на 25% снижает срок службы их примерно на 25 - 40%.

3.Не перегружать шины. Не допускать загрузку автомобиля выше его номинальной грузоподъемности. Перегрузка шин на 25% снижает срок их службы примерно на 40%.

4.Торможение автомобиля осуществлять плавно, не допуская скольжения колес, так как это приводит к повышенному износу протектора.

5.Цепи противоскольжения надевать только при необходимости и снимать, как только надобность в них миновала.

6.Следить за тем, чтобы на шины не попадали топливо, масло и другие нефтепродукты, так как это быстро выводит их из строя.

7.Не допускать установки на одну ось, на сдвоенные колеса и оси автомобиля шин разной размерности, диагональной и радиальной конструкции, а также шин с различными типами рисунка протектора, и шин разных моделей, и разных изготовителей.

Разница в глубине рисунка протектора сдвоенных шин не должна превышать 5 мм (при замере канавки рисунка протектора по центру беговой дорожки). Большая разница приводит к постоянной работе шестерен дифференциала, излишнему их износу и потерям на трение.

Перестановку шин производить при выявлении технической необходимости (повреждение шин, необходимость правильного подбора сдвоенных шин, обеспечение эксплуатации более надежных шин на передней оси автомобиля, неравномерный интенсивный износ рисунка протектора шин и др.).

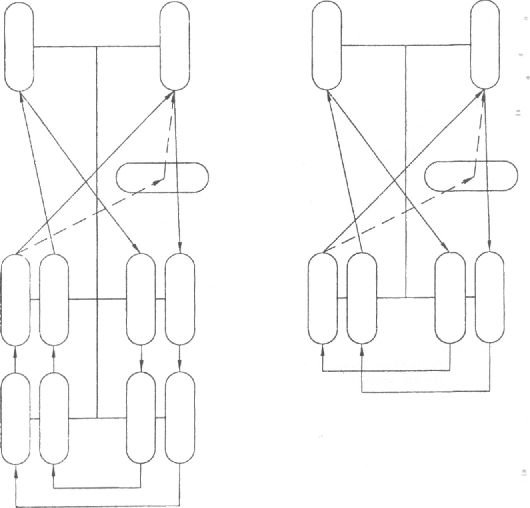

Схемы перестановки колес приведены на рисунках 29 и 30.

Монтаж и демонтаж шин

Монтаж и демонтаж шин следует производить согласно инструкции центрального конструкторско - технологического бюро колесного производства ИМ 37.038.1 13 - 83 и ИМ 37.038.105 - 75 (для камерных шин) и согласно требованиям, изложенным в "Правилах эксплуатации автомобильных шин".

Рисунок 29. Схема перестановки колес автомобилей с шинами с одинаковым рисунком протектора

Рисунок 30. Схема перестановки колес автомобилей с шипами на передней оси и запасном колесе с дорожным рисунком протектора, на ведущем мосту - с универсальным рисунком протектора

При шиномонтажных рабочих категорически запрещается:

-снимать колеса со ступицы без полного выпуска воздуха из шины, а также приступать к демонтажу шины с обода, не убедившись в том, что из нее выпущен воздух;

-использовать кувалды, ломы и другие тяжелые предметы, способные деформировать детали колес;

-монтировать шип на обод, не соответствующий по размерам данной шипе;

-использовать бортовые и замочные кольца от колес других моделей автомобилей (для камерных шин);

-устанавливать на обод дополнительные бортовые кольца для уменьшения его ширины (для камерных шин);

-использовать обода, бортовые и замочные кольца с поверхностными повреждениями: некруглостыо, местными вмятинами, трещинами, износом наружной торцовой поверхности канавки обода, а также с грязью, коррозией и наплывами краски (для камерных шин);

-использовать шины, на бортах которых имеются задиры и повреждения, препятствующие монтажу;

-приступать к накачиванию шин, не убедившись в правильности установки шины, бортового и замочного колец на ободе;

-накачивать шину вне специального ограждения и установленную на-автомобиле, а в дорожных условиях без применения предохранительных устройств (цепей и тросов);

-изменять положение бортового и замочного колец при накачивании и выпуске воздуха из шин (для камерных шин);

-демонтаж одного из сдвоенных колес без применения домкрата, путем наезда второго колеса на выступающие предметы.

Подготовка к монтажу

Шиномонтажные работы необходимо выполнять исправным инструментом. Перед монтажом колесо и шину необходимо очистить от грязи, затем тщательно проверить их техническое состояние. Устранить на колесе, в особенности на поверхностях контактирующих с шиной, ржавчину, задиры металла, заусенцы. Поверхности, очищенные от ржавчины, по возможности покрасить. Колесо должно быть правильной формы без забоин и вмятин, в особенности на посадочных поверхностях.

Шина должна быть без повреждения бортов (гермослоя, стальных бортовых колец), порезов, пробоин. Необходимо помнить о том, что колеса (металлическая часть) относится к категории неремонтируемых деталей, поэтому при обнаружении трещин колесо выбраковывается, т.е. подлежит замене.

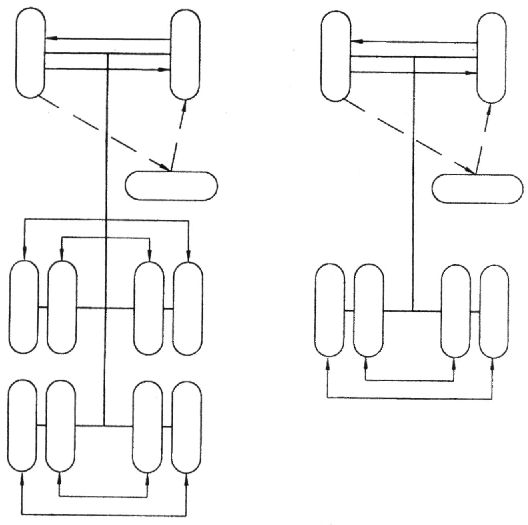

Монтаж бескамерных шин производится в следующем порядке:

1.Установить вентиль на ободе.

2.Установить шину в горизонтальное положение.

3.Сориентировав колесо диском вверх, частично ввести обод в полость шины (рисунок 31а).

4.Нижнюю закраину обода (рисунок 31 б) полностью ввести в полость шины.

5.Перевернуть колесо с шиной.

6.Удерживая ногами верхний борт шипы на уровне монтажного ручья, плоскими концами сначала одной (рисунок 31 в), затем обеих монтажных лопаток (рисунок 31 г) полностью завести сю за бортовую закраину обода.

Для облегчения монтажа и уменьшения вероятности повреждения гермослоя шины борта и бортовая закраина обода протираются ветошью, смоченной в мыльной или обычной воде.

Рисунок 31. Порядок монтажа шин

Кроме того в гаражных условиях для предотвращения выскальзывания борта из - под бортовские закраины при монтаже можно использовать скобу, изготовленную из листовой стали толщиной 16-20 мм (рисунок 32).

Скоба закрепляется на бортовой закраине перед заведением борта за бортовую закраину (рисунок 31 д).

7.Накачать шину воздухом до рабочего давления.

8.Проверить герметичность посадки шины ни ободе.

Рисунок 32 - Скоба

Проверку герметичности производить путем полного погружения колеса в ванну с водой, при этом выделение пузырьков воздуха наблюдаться не должно.

9. Установить балансировочные грузы и произвести балансировку колес.

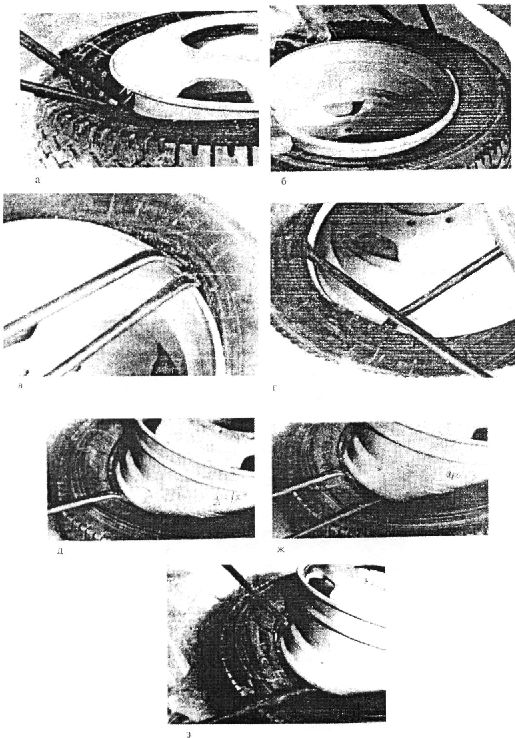

Демонтаж бескамерных шин производится в следующем порядке:

1.Полностью выпустить воздух из шины.

2.Снять балансировочные грузы.

3.Установить колесо в сборе с шиной в горизонтальное положение диском вверх.

4.Вильчатым и плоским прямым концами монтажных лопаток полностью снять борт шины с конической полки (рисунок 33 а).

5.Перевернуть колесо с шинойполки.

7.Осадить ногами борт шины до уровня монтажного ручья с одной стороны (рисунок 33 б), одновременно с диаментрально противоположной стороны ввести между ободом и бортом шины изогнутые плоские концы монтажных лопаток и вывести борт в данном месте за торец обода (рисунок 33 в).

8.Удерживая борт шины над закраиной обода одной из монтажных лопаток, второй монтажной лопаткой, вводимой последовательно по кругу между ободом и бортом (рисунок 33 г), полностью вывести борт за торец обода.

9.Сначала наиболее изогнутым плоским концом одной из монтажных лопаток (рисунок 33 д), затем плоским прямым концом второй монтажной лопатки зацепиться за нижнюю закраину обода и по возможности на большей дуге вывести ее из полости шины (рисунок 33 ж), при этом борт шины с противоположной стороны должен находиться в монтажном ручье.

10.Удерживая вильчатым кольцом одной из монтажных лопаток обод в положении, показанном на рисунке 33 з, изогнутым плоским концом второй лопатки, вводимой последовательно по кругу между бортом и бортовой закраиной, полностью вывести обод из полости шины.

Для облегчения демонтажа бортовые закраины и борта шины после их снятия с посадочных полок обода протереть ветошью, смоченной в мыльной или обычной воде.

При необходимости снять вентиль с обода.

Рисунок 33. Порядок демонтажа

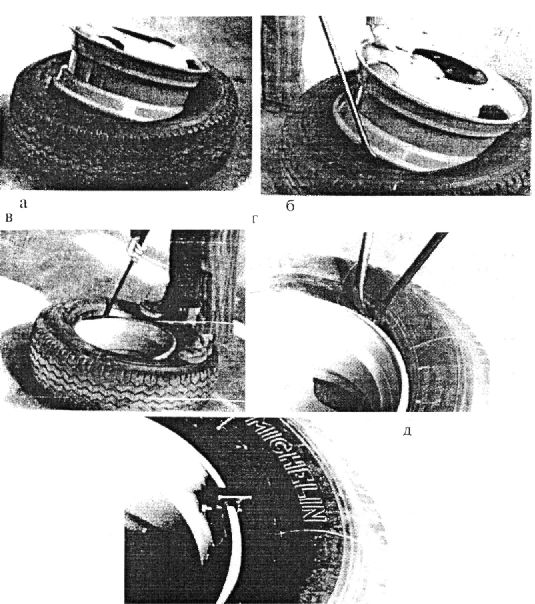

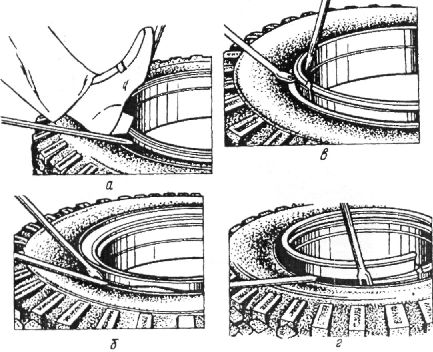

Порядок демонтажа камерных шин следующий:

1. Полностью выпустить воздух из шин.

2. Снять балансировочные грузики.

3.Снять с конической полки борт шины со стороны замочной части обода, для чего:

-завести между бортовым кольцом колеса и бортом шины последовательно друг за другом прямую и изогнутую монтажные лопатки и одновременно отжать их вниз (рисунки 34 а и 34 б);

-передвигая по окружности обода и отжимая вниз борт шины лопатками, снять его с конической полки замочного кольца.

4. Извлечь замочное кольцо, для чего:

-вставить конец прямой лопатки в демонтажный паз кольца и отжать кольцо из замочной канавки. Изогнутой лопаткой приподнять кольцо вверх (рисунок 34 в);

- поддержать кольцо прямой лопаткой, извлекать замочное кольцо изогнутой монтажной лопаткой до тех пор, пока оно полностью не выйдет из канавки (рисунок 34 г).

5.Снять бортовое кольцо с обода.

6.Перевернуть колесо.

7.Аналогичными операциями снять второй борт с конической полки обода.

8.Поставить колесо вертикально, вынуть обод из шины до упора вентиля камеры в торец вентильного паза, после чего утопить вентиль в паз.

9.Извлечь обод из шины.

Рисунок 34. Порядок демонтажа шин

Порядок монтажа камерных шин следующий:

1. Вложить камеру в покрышку, предварительно пересыпав ее тальком, и вставить ободную ленту. Незначительно подкачать камеру и завернуть золотник.

Рисунок 35. Порядок монтажа шин

2.Положить шину на обод с некоторым перекосом и вставить вентиль в вентильный паз.

3.Приподнять шину со стороны вентиля и надеть на обод.

4.Надеть на обод бортовое кольцо и вставить замочное кольцо средней частью относительно разреза в замочную канавку (рисунок 35 а).

5.Осадить замочное кольцо в канавку на ободе. При этом следить, чтобы второй конец не входил одновременно в канавку на ободе (рисунок 35 б, 35 в).

6.Убедиться, что кромка замочного кольца находится под бортом шины. Если в некоторых местах кромка замочного кольца упирается в борт шины, заправить кромку кольца под борт шины.

Накачивать шину следует в два этапа: вначале до давления 50 кПа (0,5 кгс/см2) с проверкой положения замочного кольца, а затем до нормального.

В случае неправильной установки замочного кольца выпустить воздух из шины, исправить положение кольца и повторить накачку до 50 кПа (0,5 кгс/см2).

7.Произвести балансировку колес (см. раздел "Балансировка колес").

Порядок установки колеса на ступицу следующий:

1.Установить диск колеса на центрирующий буртик ступицы, совместив отверстия в диске с крепежными болтами и навернуть гайки.

2.Произвести затяжку гаек колес в следующем порядке: сначала затянуть верхнюю, а затем диаметрально противоположную ей. Остальные гайки затягивать также попарно (крест - накрест).

Затяжку гаек производить в несколько приемов для снижения торцевого биения.

В случае большого отклонения ослабить гайки крепления колес и снова произвести их затяжку в изложенной выше последовательности, добиваясь при этом уменьшения биения колеса.

Накачка шин. Для накачки шин нужно пользоваться клапаном контрольного вывода. Для этого: - отвернуть защитный колпачок клапана контрольного вывода;

-навернуть гайку шланга накачки шин на вывод контрольного клапана;

-навернуть гайку шланга накачки шин на вентиль шины;

-отвернуть клапан золотника шины на 2 - 3 оборота.

Перед накачкой шин необходимо поднять давление в системе пневмотормозов до срабатывания регулятора давления 800 кПа (8,0кгс/см2) на разгрузку компрессора.

Балансировка колес

Балансировка колес выполняется с целью уменьшения их дисбаланса, влияющего на степень вибрации автомобиля, приводящей к ускоренному износу протектора шин, дополнительной нагруженности подвески автомобиля, рулевого управления и затрудняющей управление автомобилем.

В эксплуатации, а также при перемонтаже шин заводская балансировка нарушается. В этих случаях рекомендуется проводить балансировку колес с шинами.

На автомобилях МАЗ колеса с камерными шинами подвергаются статической балансировке, а с бескамерными - динамической.

Статическую балансировку колес с камерными шинами можно выполнить на простом приспособлении, состоящем из ступицы колеса, свободно вращающейся на цапфе на подшипниках.

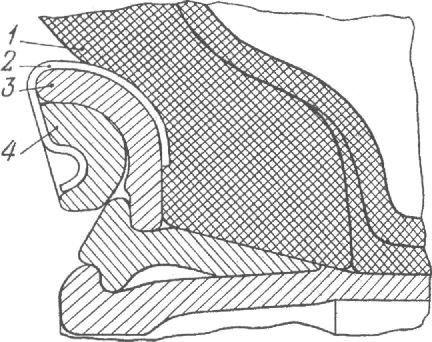

Дисбаланс колеса устраняют с помощью балансировочных грузов 4 (рисунок 36), прикрепленных к бортовому кольцу 3 колеса специальной пружиной 2.

Перед балансировкой колесо и покрышку необходимо очистить от грязи, довести давление в шине до нормы, а затем установить балансируемое колесо на приспособление в вертикальном положении. При дисбалансе колесо проворачивается и останавливается в положении, когда тяжелая часть колеса будет находиться внизу.

На диаметрально противоположной стороне колеса (вверху) прикрепляют груз.

Проворачивая колесо (примерно на 90°) и изменяя массу груза, нужно добиться безразличного равновесия колеса, т. е. такого состояния, когда колесо при его проворачивании останавливается в любом положении.

После этого замерить расстояние (плечо) от оси колеса до центра тяжести груза в сантиметрах. Умножая массу груза на плечо, определяется фактический дисбаланс колеса Б сборе с шиной.

По полученной величине дисбаланса выбирают (см. таблицу 5) соответствующее количество балансировочных грузов и устанавливают их в зоне, где были прикреплены уравновешивающие грузы. Допускается устанавливать на одно колесо не более четырех балансировочных грузов.

Если дисбаланс значителен и не удается его устранить расчетным числом грузов, то надо заменить колесо или шину.

Для установки балансировочных грузов необходимо выпустить сжатый воздух из шины, отжать монтажной лопаткой борт шины от бортового кольца до появления зазора 1 - 2 мм и установить груз с пружиной с помощью деревянной выколотки. Запрещается ударять по пружине металлическими предметами во избежание ее поломки и ослабления крепления груза. После чего накачать шину до нормы.

Для демонтажа балансировочного груза необходимо выпустить сжатый воздух из шины, отжать борт шины от бортового кольца и с помощью отвертки снять, стараясь не повредить пружину с бортового кольца.

Таблица 5

| Дисбаланс колеса сшиной | Кол-во | |

| в сборе,кгс.м | устанавливаемых | |

| свыше | до | грузов |

| 0,004 | 0,1 | 1 |

| 0,1 | 0,16 | 2 |

| 0,16 | 0,22 | 3 |

| 0,22 | 0.29 | 4 |

Рисунок 36. Балансировка колес с камерными шинами

1 - колесо; 2 - пружина; 3 - бортовое кольцо; 4 - груз балансировочный

Динамическая балансировка колес с бескамерными шинами производится на специальных балансировочных станках установкой балансировочных грузов 1 (рисунок 37) на правый и левый борт обода колеса 2.

Груз необходимо устанавливать при помощи специального приспособления, исключающего удары по грузу.

Запрещается ударять по грузу металлическими предметами. Допустимый остаточный дисбаланс 0,4 Нм (0,04 кгс.м), не более.

Демонтаж балансировочного груза осуществляется при помощи отвертки, установленной в паз А пружины балансировочного груза.

Запрещается монтировать на обод грузы с повреждениями, деформированными пружинами или ослабленным заклепочным соединением груза и пружины.

Рисунок 37. Балансировка колес с бескамерными шинами

1 - груз балансировочный; 2 - колесо; А - паз

Крепление запасного колеса

Запасное колесо на автомобиле МАЗ - 643068, 643069, 643008 не устанавливается. Крепление его осуществляется на полуприцепе.

При транспортировке одиночного автомобиля к потребителю запасное колесо временно крепится на поперечине рамы.

Крепление запасного колеса остальных моделей автомобилей показано на рисунке 38.

Для опускания колеса:

-отвернуть гайки 4 крепления держателя 6 к кронштейну 1;

-вращая вставленным в захват 10 воротком (используется рукоятка насоса подъема кабины) против часовой стрелки, опустить колесо;

-освободить держатель от диска колеса.

Подъем колеса и его крепление производить в обратном порядке Если при подъеме колеса отсутствует сопротивление вращению вала или оно незначительно, то необходимо подтянуть гайку 7, регулирующую усилие набора тарельчатых пружин 8.

Вниманию водителя!

При подъеме и опускании колеса необходимо соблюдать правила безопасности. Перед подъемом и опусканием колеса убедиться, что собачка 2 находится в зацеплении с храповым колесом 3 под действием пружины 9.

При подъеме запасного колеса необходимо обращать внимание на правильность намотки троса на валик, особенно первых витков. Трос должен наматываться равномерно от заделки.

Не допускается в эксплуатации устанавливать на одну ось автомобиля шины различных размеров, конструкции, моделей с различными типами рисунков протектора, а также шин и колес различных производителей.

Запрещается эксплуатация транспортного средства, на котором на заднем мосту автомобиля установлены шины с различным рисунком протектора, кроме временной установки для следования до ближайшего места стоянки или ремонта с соблюдением необходимых мер предосторожности.

Для опускания колеса:

-отвернуть гайки 7, вынуть болт 6;

-вывести рукоятку 4 из фиксатора 8 и, вращая рукоятку, опустить колесо на землю;

-отвернуть гайки 9 и отсоединить колесо от держателей 1,3.

Подъем колеса осуществляется в обратном порядке.

Рисунок 38. Крепление запасного колеса

1 - кронштейн, 2 - собачка, 3 - храповое колесо, 4 - гайка, 5 - вал, 6 - держатель, 7 - гайка, 8 - тарельчатая пружина, 9 - пружина, 10 - захват

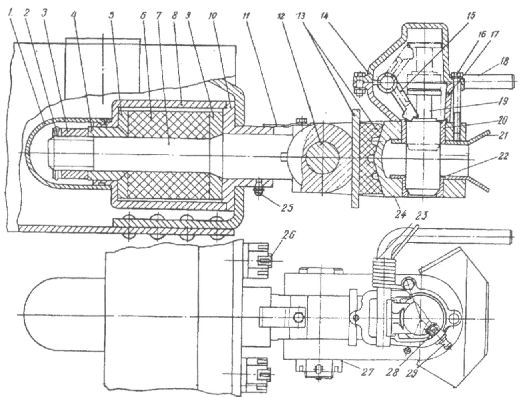

Буксирный прибор

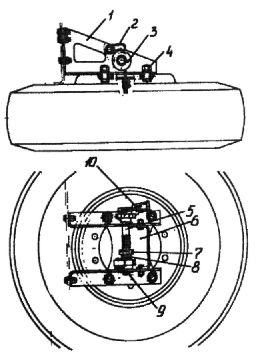

Буксирный прибор грузовых автомобилей состоит из разъемносцепного и амортизационного механизмов, соединенных между собой стержнем 7 (рисунок 39).

Для расцепки автомобиля с прицепом вытянуть до отказа предохранитель 29 и, удерживая его, другой рукой поднять рукоятку 18 вверх до упора. При этом палец 19 должен надежно удерживаться с помощью рычага 15 в верхнем положении.

Перед сцепкой рукоятка 18 должна быть поднята вверх и зафиксирована в верхнем положении. При сцепке разъемносцепной механизм работает автоматически, после сцепки палец 19 дополнительно фиксируется в нижнем положении фиксатором 29.

После сцепки рукоятка 18 должна находиться в горизонтальном положении. а предохранитель "утоплен".

Проверку фиксации пальца в опущенном положении после сцепки можно произвести следующим образом:

-вытянуть до отказа предохранитель;

-удерживая предохранитель в вытянутом положении, усилием другой руки нажать снизу на торец пальца, при этом будетощущаться только небольшое осевое перемещение пальца, что свидетельствует о его фиксации. При отсутствии фиксации пальца механизм нужно разобрать и устранить неисправность.

Во время обслуживания буксирного прибора при поднятой в верхнее положение рукоятке не допускайте нахождения руки в зоне прохождения пальца через направляющую петли.

Уход за буксирным прибором заключается в смазке его и очистке от грязи.

Надежность и долговечность работы буксирного прибора во многом зависит от правильности затяжки гайки 3. Чрезмерная или недостаточная затяжка гайки приводит к появлению осевого люфта стержня 7 за счет возникновения зазора между крышкой 10 и корпусом 8 или втулкой 4 и фланцами 5 и 9, что недопустимо.

При наличии осевого люфта стержня необходимо расшплинтовать гайку и завернуть ее только до соприкосновения со втулкой 4, после чего гайку 3 зашплинтовать.

Максимальный допустимый износ сопрягаемых деталей буксирного прибора не должен превышать:

-между осью стержня, стержнем и вилкой - не более 2 мм;

-между пальцем и втулками - не более 3 мм.

При износе деталей, превышающем максимально допустимые зазоры, изношенные детали необходимо заменить.

Подвеска

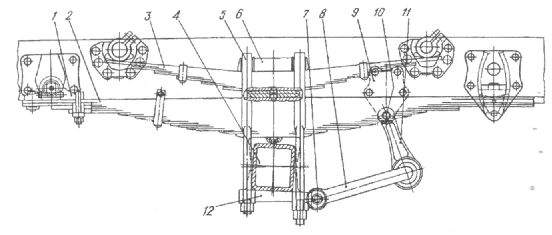

Передняя подмеска показана на рисунке 40.

И подвеске установлены гидравлические амортизаторы двухстороннего действия телескопического типа.

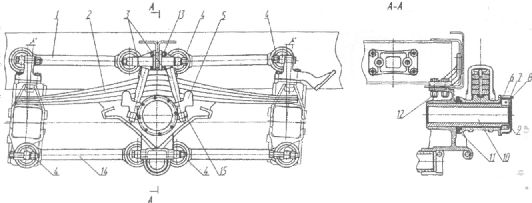

Задняя пневмоподвеска двухосных автомобилей показана на рисунке 41.

Возможна установка многолистовой (рисунок 42) или малолистовой рессорной подвески.

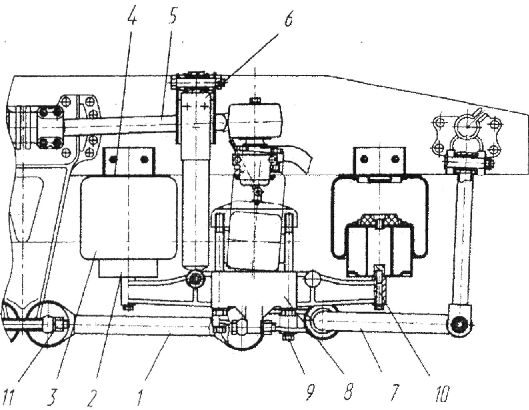

Задняя подвеска трехосных автомобилей - рессорно - балансирного типа (рисунок 43). Возможна установка пневмоподвески (рисунок 44).

Рисунок 39. Прибор буксирный

1 - чехол гайки; 2 - шплинт; 3 - гайка; 4 - втулка направляющая; 5, 9 - фланцы буфера; 6 - буфер; 7 - стержень; 8 - корпус; 10 - крышка корпуса; 11 - пружина; 12 - ось стержня; 13 - буфер; 14 - крышка; 15 -рычаг; 16 - болт; 17 - основание крышки; 18 - рукоятка; 19 - палец; 20 - втулка верхняя; 21 - направляющая петли, 22 - втулка нижняя; 23, 28 - пружины; 24 - вилка; 25 - масленка; 26 - болт; 27 - гайка; 29 -предохранитель

Рисунок 40. Подвеска передняя

1 - рессора. 2, 5 - пальцы. 3 - серьга. 4,7 - кронштейн. 6 - вал стабилизатора. 8 - стремянка, 10 - амортизатор. 11 - гайка, 12 - прокладка. 13 - подушка. 14 - клип. 15 - гайка

Уход за подвеской. Необходимо своевременно проводить смазку пальцев крепления рессор и проверять их крепление. Необходимо также проверять взаимное расположение листов рессор, так как их продольный сдвиг может свидетельствовать о срезе центрового болта. Для предупреждения среза центровых болтов своевременно подтягивать стремянки рессор: передних при выпрямленных рессорах моментом 450 - 500 Н.м (45 - 50 кгс.м), задних - на ненагруженном автомобиле моментом 600 - 650 Н.м (60 - 65 кгс.м) - для двухосных автомобилей и моментом 700 -800 Н.м (70 - 80кгс.м) - для трехосных автомобилей.

Гайку 15 (рисунок 40) крепления клина 14 затягивать моментом 55 - 80 Н.м (5,5 - 8 кгс.м).

В задней подвеске при техническом обслуживании проверять затяжку всех болтовых соединений. Особенно необходимо следить за креплением кронштейнов к раме автомобиля и затяжкой стремянок, а также за соединением шарниров реактивных штанг.

Момент затяжки гаек 12 (рисунок 43) крепления кронштейнов балансира 700 -800 Н.м (70 - 80 кгс.м), и гаек 4 крепления штанг - 450 - 500 Н.м (45 - 50 кгс.м), гаек 13 - 280 - 320Н.М (28 32 кгс.м).

Перед установкой балансира на ось внутренние поверхности его очистить от грязи и смазать согласно химмотологическоп карте смазки. При установке балансира необходимо обеспечить сохранность сальника.

При установке балансира затянуть гайку 7 моментом 40 50 Н.м (4-5 кгс.м) и стянуть ее клеммы болтом моментом 160 200 Н.м (16 - 20 кгс.м).

Установить крышку балансира с прокладкой заливным отверстием вверх. После затяжки болтов крышек залить в балансир масло до уровня заливного отверстия и завернуть пробку.

Гайку 7 (рисунок 42) затягивать моментом 200 - 220 Н.м (20 - 22 кгс.м).

Уход за амортизатором. Периодически производить проверку надежности крепления амортизатора на автомобиле.

При растяжении и сжатии амортизатор должен оказывать равномерное сопротивление: большее при растяжении и меньшее при сжатии. Свободное перемещение его штока указывает на неисправность амортизатора. Кроме того, в исправном амортизаторе при резком растяжении и сжатии шток должен перемещаться без стуков и заеданий.

Следует иметь в виду, что если до проверки амортизатор лежалв горизонтальном положении, то часть жидкости могла перетечь из рабочего цилиндра в его корпус через дроссельные пазы клапана, что приведет к потере сопротивления амортизатора.

Такой амортизатор следует тщательно прокачать и, если он исправен, то его сопротивление восстановится.

Периодически проверять герметичность амортизатора. Для этого осматривать его корпус, выступающий из - под кожуха.

Если амортизатор не оказывает сопротивления, что вызывает частые пробои подвески автомобиля, при возникновении течи жидкости, поломке деталей, его следует заменить.

Уход за пневмоподвеской

Техническое обслуживание пневмоподвески заключается в периодическом контроле затяжки резьбовых соединений и проверке герметичности соединений.

Момент затяжки гаек стремянок - 750 - 800 Н.м; гаек крепления нижних накладок пневмобаллонов - 200 - 220 Н.м; гаек крепления нижних кронштейнов амортизаторов - 80 - 100 Н.м - для двухосных автомобилей (рисунок 41).

Во избежание повреждения деталей пневмоподвески запрещается движение автомобиля:

1.При отсутствии воздуха в упругих пневматических элементах (пневмобаллонах).

2.При положении рамы выше, либо ниже транспортного состояния (рисунок 81). При повреждении электронной системы управления или отсутствии электропитания подача сжатого воздуха в пневмобаллоны возможна через клапаны контрольного вывода в тройниках, завернутых в верхние фланцы пневмобаллонов. Для подачи воздуха используется шланг для накачки шин. Подача, воздуха должна осуществляться медленно до подъема рамы на высоту соответствующую транспортному состоянию подвески.

При этом подъем рамы свыше указанных пределов не рекомендуется во избежание обрыва амортизатора. Выпуск воздуха из пневмобаллонов для опускания рамы осуществляется нажатием на толкатель клапана контрольного вывода.

Момент затяжки болтов 9 (рисунок 4.4) - 320-360 Н.м (32 - 36 кгс.м), болтов 10 - 200-220 Н.м (20 - 22 кгс.м), гаек 11 - 450-500 Н.м (45 - 50 кгс.м).

Рисунок 41. Задняя пневмоподвеска 2-осных автомобилей

1- опора (малолистовая реессора), 2 - стремянка, 3 - тяга датчика, 4 - амортизатор, 5 - пневмобаллон

Рисунок 42. Задняя подвеска двухосных автомобилей

1 - накладное ушко рессоры: 2 - рессора: 3 - дополнительная рессора; 4 - балка заднего моста; 5 -стремянка: 6 - накладка: 7 - гайка; 8 - вал стабилизатора: 9 - кронштейн; 10 - палец; 11 - рычаг; 12 -кронштейн

Рисунок 43. Задняя рессорно - балансирная подвеска трехосных автомобилей

1, 14 - штанги реактивные, 2 - рессора, 3 - стремянка, 4, 12, 13, 15 - гайки, 5 - балансир, 6 - кольцо упорное, 7 - гайка, 8 - болт. 9 - крышка, 10 - ось балансира, 11 - манжета

Рисунок 44. Задняя пневмоподвеска трехосных автомобилей

1 - штанга реактивная; 2 - поршень; 3 - пневмобаллон; 4 - фланец; 5 - штанга; 6 - амортизатор; 7 - вал стабилизатора; 8 - балка; 9, 10 - болты; 11 - гайка