Приложение Ц2. Задние мосты одноступенчатые - Raba 209. Общая инструкция по ремонту. Часть 3

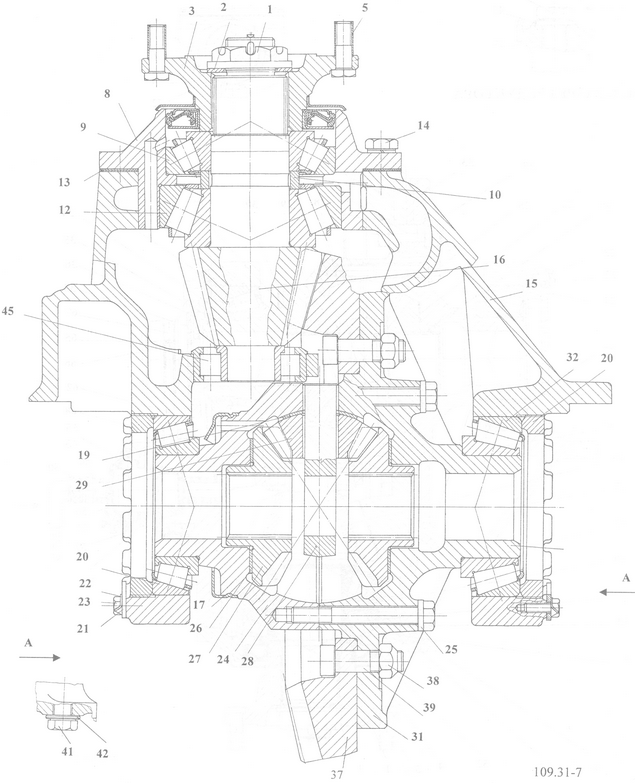

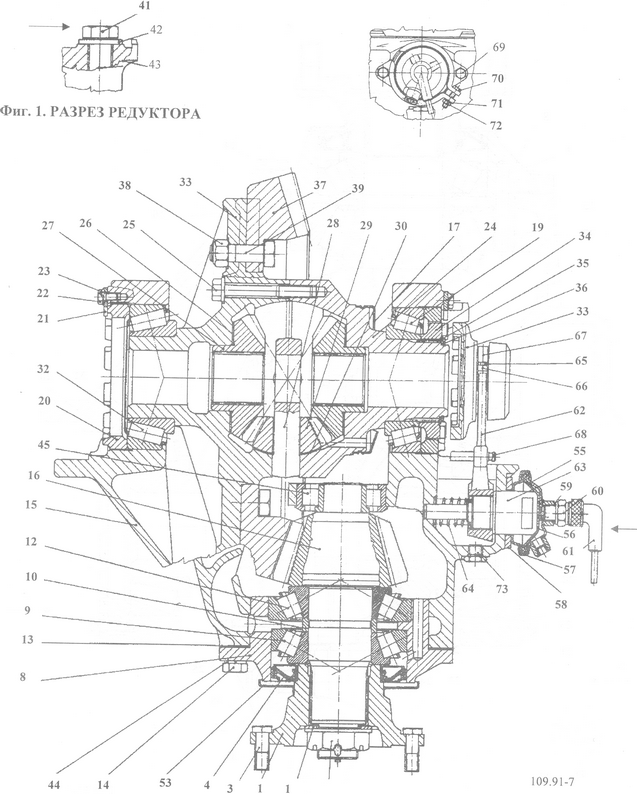

РЕДУКТОР

РАЗДЕЛ №310 и №311

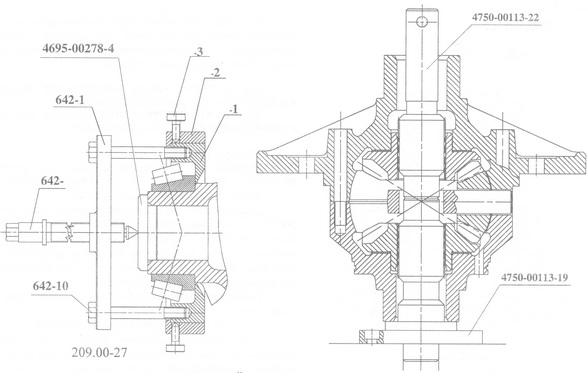

РАЗРЕЗ РЕДУКТОРА

ДЕТАЛИ РЕДУКТОРА: 1 - Корончатая гайка с фланцем; 2 - Шплинт; 3 - Фланец; 4 - Уплотнительное кольцо; 5, 14, 22, 39, 41, 65, 69, 70 - Болты с шестигранной головкой; 8 - Втулка подшипника; 9, 12, 19, 32 -Конические роликоподшипники; 10 - Распорное кольцо; 13 - Регулировочная пластинка; 15 - Картер редуктора; 16 - Ведущая коническая шестерня; 17 - Маслоотражатель; 20 - Резьбовое кольцо; 21 - Стопорная пластинка с усиком; 23 - Стопорная планка; 24 - Получашка дифференциала; 25 - Болт с двенадцатигранной головкой; 26 -Промежуточная шайба; 27 - Большая коническая шестерня дифференциала; 28 - Крестовина; 29 - Малая коническая шестерня дифференциала; 30 - Промежуточная пластинка; 31 - Получашка дифференциала с буртиком; 33 - Ступица зубчатая; 34 - Шестерня перекатная; 35 - Кольцо опорное; 36 - Кольцо стопорное; 37 - Солнечное колесо; 38 - Самостопорная гайка; 40 - Крышка подшипника; 42, 59 - Шайбы; 44 - Кольцо пружинное; 45 -Цилиндрический роликоподшипник; 53 - Пылезащитный щиток; 55 - Крышка воздушной камеры; 56 - Мембрана; 57 - Скоба зажимная; 58 - Корпус воздушной камеры; 60 - Выключатель сигнала; 61 - Контакт; 62 - Втулка блокировки; 63 - Толкатель; 64 - Пружина; 66 - Обойма установочная; 67 - Серьга; 68 - Палец направляющий; 71 - Шайба пружинная плоская; 72 - Гайка шестигранная; 73 - Пробка

РАЗДЕЛ № 312

СНЯТИЕ И УСТАНОВКА РЕДУКТОРА

СНЯТИЕ КАРТЕРА РЕДУКТОРА Снятие и вмонтировка редуктора и дифференциала и полуосей можно выполнять в включенном положении механизма блокировки дифференциала!

Спустить масло из заднего моста. Снять полуоси методом, описанным в разделе № 219.

Вывернуть болты, крепящие картер редуктора к картеру заднего моста.

С помощью двух вытяжных болтов M12, завернутых в резьбовые отверстия на фланце картера редуктора, выпрессовать картер редуктора из картера заднего моста.

УСТАНОВКА КАРТЕРА РЕДУКТОРАОчистить фланцы картера заднего моста и картера редуктора. На фланец картера заднего моста нанести маслостойкий уплотняющий материал, согласно предписаниям раздела "ОБЩИЕ ИНСТРУКЦИИ ПО СБОРКЕ”. Завернуть две центрирующее шпильки в отверстия, расположенные друг против друга на фланце кортера заднего моста. Установить картер редуктора в картер заднего моста и установить полуоси, завернуть в картер заднего моста болты с шестигранной головкой, заранее намазанные материалом, фиксирующим резьбовое соединение. Болты затянуть в диагональном порядке моментом (176-196) Нм.

РАЗДЕЛ № 313

СНЯТИЕ И УСТАНОВКА СТУПИЦЫ, ЗАМЕНА УПЛОТНЯЮЩЕГО КОЛЬЦА

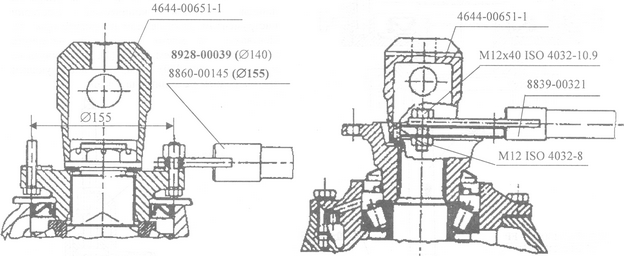

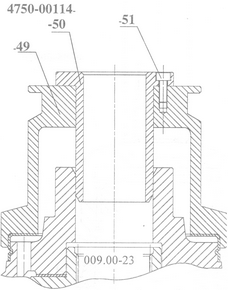

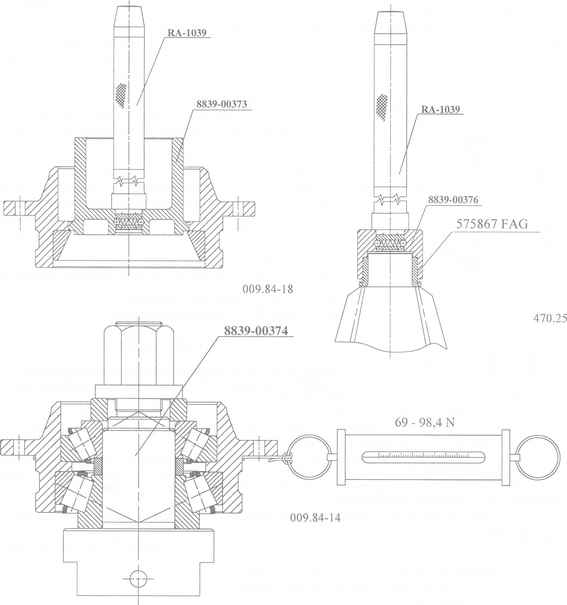

Корончатая гайка с фланцем (1) монтируется инструментами, приведенными на (фиг.1). Выпрессовать ступицу (3) инструментами, приведенными на фиг. 2.

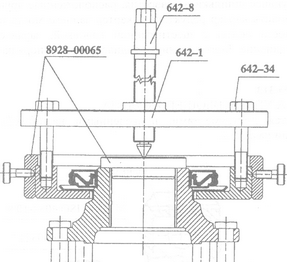

Фиг. 1. МОНТАЖ КОРОНЧАТЫХ ГАЕК С ФЛАНЦЕМ

Фиг. 2. ВЫПРЕССОВКА СТУПИЦЫ

РАЗДЕЛ №313

После срезания сварочных швов, с помощью приведённых на рисунке инструментов, стянуть пылезащитную пластину (53) и уплотнительное кольцо (4) с соединительной ступицы (3) (фиг. 3).

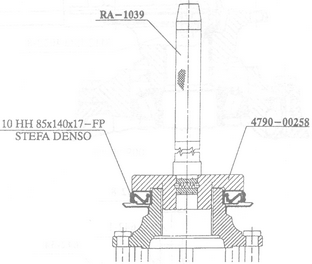

Фиг. 3..СНЯТИЕ УПЛОТНИТЕЛЬНОГО КОЛЬЦА

Поверхность ступицы, соприкасающуюся с уплотнительным кольцом смазать уплотняющим материалом. После запрессовки новой пылезащищающей пластинки застопорить ее сварным швом размера (1,5x5) мм в трех местах. Поверхность ступицы, сопрягающуюся с уплотнительным кольцом смазать уплотняющим материалом.

Запрессовать уплотнительное кольцо (фиг. 4.).

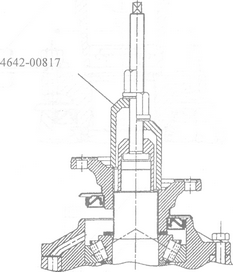

Запрессовать ступицу (3) до упора на шлицы ведущей конической шестерни инструментом, приведенном на фигуре (фиг. 5). Поставить на место шайбу (2), навернуть корончатая с фланцем гайку (1), и затянуть ее моментом (800-900) Нм, с последующим застопорением разводным штифтом

Фиг. 4. ЗАПРЕССОВКА УПЛОТНИТЕЛЬНОГО КОЛЬЦА

Фиг. 5. ЗАПРЕССОВКА СТУПИЦЫ

РАЗДЕЛ № 314

СНЯТИЕ И УСТАНОВКА ДИФФЕРЕНЦИАЛА, РЕГУЛИРОВКА ЗАЗОРА МЕЖДУ ЗУБЬЯМИ И ПЯТНА КОНТАКТА

На типах, оборудованных замком дифференциала, сначала необходимо удалить с обоих сторон стопорное кольцо (36), опорное кольцо (35) и снять втулку блокировки (34). Вывинтить болты с шестигранной головкой (22) и снять стопорные пластинки с усиком (21). Вывинтить болты с шестигранной головкой (41), снять крышку подшипника (40), затем снять дифференциал из картера редуктора. Снять с него наружные кольца конических роликоподшипников (19, 32), и резьбовые кольца (20).

Дифференциал, собранный согласно главе 315, вместе с наружными кольцами (19 и 32), следует завести в картер редуктора, установить резьбовые кольца (20) возле подшипников и, потом, направляя серьги подшипников (40) по резьбе резьбовых колец, поставить серьги на их прежние места и застопорить серьги подшипников болтами с шестигранной головкой (41) вместе с шайбами (42).

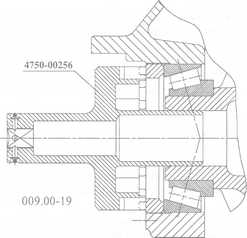

Резьбовые кольца (20) монтировать инструментами, приведенными на фигуре (фиг. /.).

Фиг. 1. МОНТАЖ РЕЗЬБОВЫХ КОЛЕЦ

Болты с шестигранной головкой (41), резьба которых смазана фиксирующим материалом, затянуть моментом (393-474) Нм.

РЕГУЛИРОВКА ЗАЗОРА МЕЖДУ ЗУБЬЯМИ И УСТАНОВКА ПРЕДВАРИТЕЛЬНОГО НАТЯГА ПОДШИПНИКА: Устанавливать зазор между зубьями конической и тарельчатой шестерен по размеру, предписанному в "ТЕХНИЧЕСКИХ ДАННЫХ" с помощью колец с резьбой.

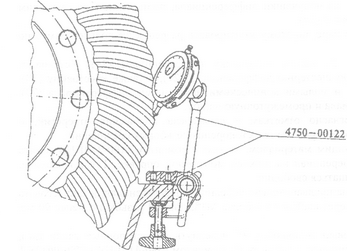

Зазор между зубъями измеряется диагонально в четырех местах: зафиксировав ведущую коническую шестерню перпендикулярно к поверхности зубъев солнечного колеса инструментом для проверки зазора между зубъями чертежного номера 4750-00122 (фиг. 2.).

Выдерживая зазор между зубъями, конические роликоподшипника (19, 32) дифференциала установить без зазора. Установочные кольца следует затянуть настолько, чтобы аксиальный люфт ведомой конической величины сократился до 0.000 мм. Монтировать кольцом No.4495-00433, размера 0 411,3510,005 мм. Кольцо должно опираться на ножке редуктора. После регулировки зазора между зубьями и регулировки зазора подшипников на размер 0,000 мм, необходимо проверить правильное пятно контакта в следующем порядке.

УСТАНОВКА ПЯТНА КОНТАКТА

- 2-2 зуба солнечного колеса в 4-х местах, на расстояние друг от друга пр. 90° и один зуб ведущей конической шестерни намазать сигнализирующей краской.

- Повернуть ведущую коническую шестерню в обоих направлениях приблизительно в течение 15 сек., затормозив при этом деревянной вставкой солнечное колесо.

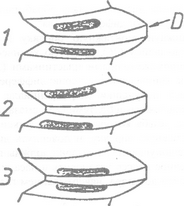

ПРАВИЛЬНОЕ ПЯТНО КОНТАКТА. Если пятно контакта соответствует 1-ому рисунку фиг. 3., то установка пары конических шестерен правильная. В практике невозможно достичь идеального пятна контакта, приведенного на рисунке, но важно, чтобы пятно контакта нигде не касалось края поверхности зуба. При зацеплении типа ГЛИСОН -а пятно контакта по длине зуба смещается в сторону малого диаметра ведомой конической шестерни.

ПЯТНО КОНТАКТА ВЫХОДИТ ЗА ПРЕДЕЛЫ У НОЖКИ ЗУБА. Если пятно контакта, согласно рисунку 2. фиг. 3. выходит за пределы у ножки зуба, то “осевое расстояние” нужно немного увеличить, увеличивая общую толщину регулирующих пластинок (13) с одновременным уменьшением увеличенного зазора между зубъями, путем смещения солнечного колеса, чтобы получить пятно контакта, приведенное на рисунке 1. фиг.З.

Фиг. 2. ПРОВЕРКА ЗАЗОРА МЕЖДУ ЗУБЪЯМИ

Фиг. 3. ПЯТНО КОНТАКТА (D = Большой диаметр; 1 = Правильное пятно контакта; 2 = Слишком глубокое зацепление; 3 = Слишком высокое зацепление)

ПЯТНО КОНТАКТА ВЫХОДИТ ЗА ПРЕДЕЛЫ У ГОЛОВКИ ЗУБА

Если пятно контакта, согласно рисунку 3. фиг. 3. выходит за пределы у головки зуба, то “осевое расстояние” нужно немного уменьшить, уменьшая общую тольщину регулирующих пластинок (13) с одновременным увеличением уменьшенного зазора между зубъями, путем смещения солнечного колеса, чтобы получить пятно контакта, приведенное на рисунке 1. фиг. 3. Вращение должно быть плавным, без шума. После каждой регулировки пятна контакта нужно произвести проверку зазора между зубъями, предварительного натяга подшипников и размера 0411,3510,005 мм упорного фланца. Монтаж производить с помощью монтажного кольца номера 4695-00433.

Контрольное кольцо “ВХОДИТ” установить на ножки крышки подшипника, после этого оба резьбовые кольца затянуть с одинаковым угловым поворотом до тех пор, пока контрольное кольцо без зазора не приляжет к ножкам крышки подшипника. Зазор между ножками и кольцом может составить макс. 0.2 мм на одной стороне, когда кольцо опирается не менее чем на двух ножках. Если резьбовые кольца не могут быть застопорены, то их нужно повернуть до тех пор, пока каждый их них не займет положение, в котором стопорение возможно. Перед застопорением резьбовых колец необходимо убедиться в предписанной величине зазора между зубъями.

При выдержке размера 0411.3510,005 мм ножки застопорить стопорные пластинки с носиками (21) на обоих сторонах с помощью болтов с шестигранной головкой (22), предварительно смазанными составом для стопорения резьбовых соединений. Болты с потайной головкой застопорить керном.

РАЗДЕЛ №315

РАЗБОРКА И СБОРКА ДИФФЕРЕНЦИАЛА

РАЗБОРКА ДИФФЕРЕНЦИАЛА

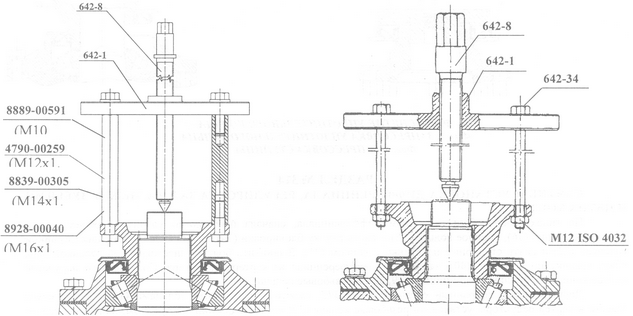

Снять внутренние части конических роликоподшипников (19 и 32) со снятого дифференциала (фиг. 1.). Нанести отметки на получашки дифференциала. Разобрать получашки дифференциала (24 и 31) после снятия крепежных болтов с шестигранной головкой (25).

Снять крестовину (28) вместе с малыми коническими шестернями дифференциала (29) и промежуточными пластинками (30), а также снять большую коническую шестерню дифференциала (27) и промежуточные шайбы (26).

УСТАНОВКА НА МОСТ ДИФФЕРЕНЦИАЛА

Замена солнечного колеса разрешается только в паре, притертой с ним ведущей конической шестерней!

Отметки нанесены на один из концов ведущей конической шестерни, а на солнечном колесе на коническую внешнюю поверхность на конце одного из зубъев. Отметки содержат в себе идентифицирующие номера притертых вместе ведущей конической шестерни и солнечного колеса, а также знак отступления от теоретического “осевого расстояния” между лобовой поверхности ведущей конической шестерни и осью солнечного колеса, со знаком отступления (например: 1250 14).

Солнечное колесо (37) выпрессовывается из получашки дифференциала, подпоренного надлежащим образом после снятия болтов с шестигранной головкой (39).

Получашки дифференциала обработаны в паре, поэтому монтировать разрешается только совместно отмеченные получашки дифференциала!

На нижнюю монтажную оправку (фиг. 2.) надеть получашку дифференциала (24). Установить промежуточную шайбу (26), большую коническую шестерню дифференциала (27), а также крестовину (28), снабженную промежуточными пластинками (30) и малыми коническими шестернями дифференциала (29), затем большую коническую шестерню дифференциала и промежуточную шайбу.

Собрать получашки дифференциала, согласно отметкам и согласовав положения отверстий, и закрепить их крепежными болтами (25), смазанных материалом для стопорения резьбовых соединений.

Болты, резьба которых смазана фиксирующим материалом, затянуть моментом (190-210) Нм. Снять верхнюю монтажную оправку, и повернуть дифференциал на нижней монтажной оправке. Тугое вращение, застревание не допускается, шестерни должны вращаться свободно.

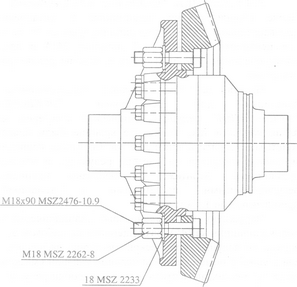

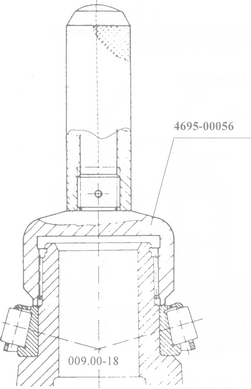

Солнечное колесо установить и насадить на предварительно собранный дифференциал, и запрессовать солнечное колесо до упора, навертыванием гаек через шайбы на 4 болта Ml8, длиной резьбы не менее 90 мм (фиг. 3.).

Завернуть собственные болты с роликовый головкой (39), навернуть самостопорные гайки (38), крепящие солнечное колесо к получашке дифференциала и затянуть их моментом (380-410) Нм (4750-00125-1 ключом номер). Запрессовать маслоотражатель достыковки (фиг. 4), потом на и места керниром застопорить в прорез в 90 °.

Фиг. 1. СНЯТИЕ ВНУТРЕННЕЙ ЧАСТИ КОНИЧЕСКОГО РОЛИКОПОДШИПНИКА

Фиг. 2. СБОРКА ДИФФЕРЕНЦИАЛА И ЕГО ПРОВЕРКА

Фиг. 3. ЗАПРЕССОВАНИЕ СОЛНЕЧНОГО КОЛЕСА

Фиг. 4. ЗАПРЕССОВКА МАСЛООТРАЖАТЕЛЯ

Запрессовать внутреннюю часть конического роликоподшипника инструментом, приведенном на фигуре (фиг. 5.).

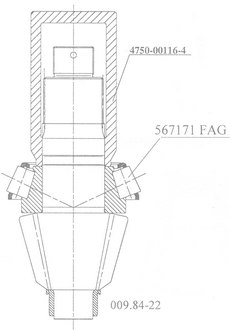

На шлицевой конец вала со замка дифференциала напрессовать внутреннюю часть конического роликоподшипника с помощью инструмента, показанного на рис. 6.

Фиг. 5. ЗАПРЕССОВКА ВНУТРЕННЕЙ ЧАСТИ КОНИЧЕСКОГО РОЛИКОПОДШИПНИКА

Фиг. 6. ЗАПРЕССОВКА ВНУТРЕННЕЙ ЧАСТИ КОНИЧЕСКОГО РОЛИКОПОДШИПНИКА

РАЗДЕЛ № 316

СНЯТИЕ И УСТАНОВКА ВТУЛКИ ПОДШИПНИКА, УСТАНОВКА “ОСЕВОГО РАССТОЯНИЯ”

СНЯТИЕ ВТУЛКИ ПОДШИПНИКА Демонтаж втулки подшипника можно выполнить после демонтажа дифференциала (Главе 314). Вывернуть болты с шестигранной головкой (14) и вытащить втулку подшипника из картера редуктора с помощью болтов Ml2, завернутых в два резьбовых отверстия фланца стакана подшипника.

Снять регуливочные пластинки с фланца втулки подшипника.

УСТАНОВКА ВТУЛКИ ПОДШИПНИКА Окончательную установку втулки подшипника производить после отрегулировки предписанного момента скатывания (предварительный натяг подшипника) (раздел № 317), отрегулировка осевого расстояния {раздел № 314) и пятна контакта!

РЕГУЛИРОВКА “ОСЕВОГО РАССТОЯНИЯ”. После сборки втулки подшипника и установки предварительного натяга подшипника {раздел № 317) для центровки завернуть 1-1 шпильку М14 в два, противоположно расположенных в картере редуктора отверстия.

Надеть на эти шпильки регулировочные пластинки для регулировки "ОСЕВОГО РАССТОЯНИЯ” ведущей конической шестерни и пятна контакта так, чтобы две крайние были более толстыми. Обратить внимание на то, чтобы совпали масляные отверстия на картере редуктора и втулке подшипника. Монтаж целесообразно начинать регулировочными пластинками с толщиной приблизительно 1,4 мм.

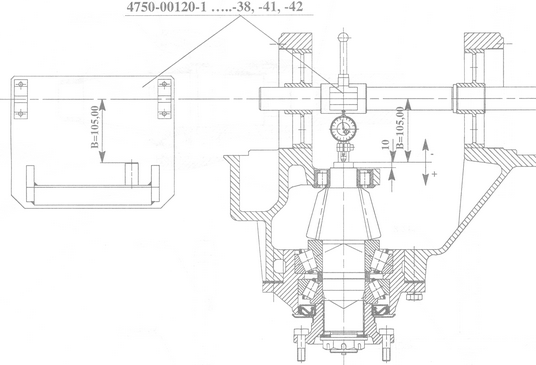

Наружную часть фланцевого цилиндрического роликоподшипника (45), размещённого на лобовой поверхности ведущей конической шестерни, зафиксировав ролики с помощью предписанной твёрдой смазкой на своих местах, поместить в гнезде коробки редуктора, и вбить её до упора фланца. Втулку подшипника, предварительно собранную с ведущей конической шестерней, втолкнуть в картер заднего моста и двумя, стоящими друг против друга болтами с шестигранной головкой (14), временно закрепить моментом затяжки (137-152) Нм. На измерительном штифте принадлежности “А” измерительного приспособления, приведенного на фиг. 1., установить значение В = 105,00 мм (теоретическое “ОСЕВОЕ РАССТОЯНИЕ”) минус 10 мм (толщина измерительной плиты) = 95,00 мм, приведением на ноль индикатора. Закрепить измерительную плиту к лобовой поверхности ведущей конической шестерни с помощью прижимной плиты, прикрепленной к фланцу картера редуктора.

Приспособление, установленное на размер 95,000 мм установить в картер редуктора по фиг 1. и измерить отклонение от “ОСЕВОГО РАССТОЯНИЯ Проверить, совпадает ли эта величина с тем отклонением “ОСЕВОГО РАССТОЯНИЯ”, которое указано на конце ведущей конической шестерни.

Фиг. 1. ИЗМЕРЕНИЕ ОСЕВОГО РАССТОЯНИЯ

Если значения совпадают, то регулировка правильная, если нет, то нужно изменить “ОСЕВОЕ РАССТОЯНИЕ” с помощью регулировочных пластинок (13), изменяя их общую толщину. Точность регулировки должна быть ±0,025 мм.

Например: Если отклонение значения “ОСЕВОГО РАССТОЯНИЯ" указанное на ведущей конической шестерни +0,04, то отрегулированное значение должно быть 105,00 +0,04 = 105,04 ± 0,025.

ОКОНЧАТЕЛЬНАЯ УСТАНОВКА ВТУЛКИ ПОДШИПНИКА

Если отрегулировка пятна контакта правильная, и работа удовлетворительна то внутренний фланец втулки подшипника, предварительно собранную с ведущей конической шестерней, смазать маслостойким уплотняющим материалом, согласно "ОБЩИМ ИНСТРУКЦИЯМ ПО СБОРКЕ".

Установить втулку подшипника на место, обращая внимание на совпадение масляных отверстий и закрепить ее болтами, смазанными материалом, фиксирующим резьбовое соединение. Затянуть болты моментом (137-152) Нм.

РАЗДЕЛ № 317

РАЗБОРКА И СБОРКА ВТУЛКИ ПОДШИПНИКА

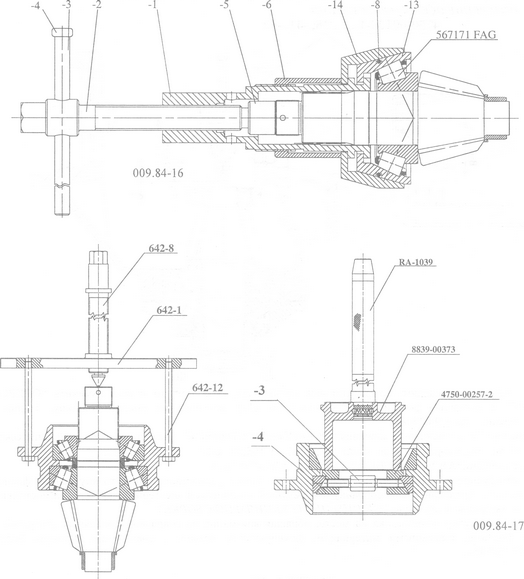

РАЗБОРКА ВТУЛКИ ПОДШИПНИКА. Ведущую коническую шестерню (16) выпрессовать из втулки подшипника приспособлением, приведенном на фиг. 1.

Снять внутреннюю часть конического роликоподшипника приспособлением, приведенном на (фиг. 2.).

При замене втулки подшипника (8) новар втулка поставляется с запрессованными (9 и 12) и в сборе с запрессованными наружными кольцами этих подшипников. При установке обращайте внимание на оригинальную комплектацию подшипников.

Если в замене нуждаются только конические роликоподшипники замена наружных колец подшипников выполняется по способам, показанным на рисунках 4., 5., и 6.

Внутренняя часть и наружное кольцо конических роликоподшипников допускается заменять только в заводской комплектации.

Наружное кольцо конического роликоподшипника выпрессовывается из втулки подшипника (9) с помощью показанных инструментов {рис. 3).

Фиг. 1. ВЫПРЕССОВКА ВЕДУЩЕЙ КОНИЧЕСКОЙ ШЕСТЕРНИ

Фиг. 2. СНЯТИЕ ВНУТРЕННЕЙ ЧАСТИ КОНИЧЕСКОГО РОЛИКОПОДШИПНИКА

РИС. 3. ВПРЕССОВКА НАРУЖНОГО КОЛЬЦА КОНИЧЕСКОГО РОЛИКОДШИПНИКА

Перевернуть втулку подшипника и выпрессовать наружное кольцо и другого конического роликоподшипника (12) по способу, показанному на рис. 4.

СБОРКА ВТУЛКИ ПОДШИПНИКА

При сборке втулки подшипника длину распорного кольца (10), устанавливаемого между внутренними кольцами конических роликоподшипников, нужно выбрать так, чтобы после затяжки корончатая гайка предписанным моментом, величина момента скатывания втулки подшипника (уплотнительное кольцо не установлено) оказалась в предписанных пределах. Запрессовать наружные кольца конических роликоподшипников (9 и 12) инструментами, приведенными на фигуре (фиг. 4.).

ВНИМАНИЕ! После запрессовки наружных колец подшипников, их посадку проверить по всей окружности. Щуп толщиной 0,025 мм нигде не должен входить между кольцами подшипников и лобовыми поверхностями гнезда подшипника.

РИС. 4. ВПРЕССОВКА НАРУЖНОГО КОЛЬЦА ВНУТРЕННЕГО КОНИЧЕКОГО РОЛИКОДШИПНИКА

Фиг. 5. УСТАНОВКА ПРЕДВАРИТЕЛЬНОГО НАТЯГА ПОДШИПНИКА

Фиг. 6. ЗАПРЕССОВКА ЦИИНДРИЧЕСКОГО РОЛИКОПОДШИПНИКА

Момент скатывания определяется измерительным шнуром, прикрепленным к наружной поверхности втулки подшипника с помощью динамометра. При непрерывном вращении с скоростью 50 об/мин-1 при установке новых подшипников показание динамометра должно быть (69-98,4) Нм, что соответствует предписанному моменту скатывания (6,38-9,1) Нм. При установке подшипников, бывших уже в эксплуатации, момент скатывания нужно установить на (3,2-4.55) Нм (на половину по отношению к новым подшипникам).

В случае отклонения от предписанного значения, коррекцию производить заменой распорного кольца (10). Если момент скатывания больше предписанного, то распорное кольцо нужно установить более высокое, если меньше, то более низкое. Если установка момента правильная, то после этого детали можно переложить с эталонной оси на коническую шестерню. Уплотнительное кольцо еще не нужно устанавливать!

Переложить детали с эталонной оси на ведущую коническую шестерню.

Обратить внимание, чтобы на ведущую коническую шестерню устанавливались те детали, которыми пользовались при предыдущей регулировке!

Запрессовать внутреннее кольцо цилиндрического роликоподшипника (45) нажимной головкой, приведенной на фигуре {фиг. 6.). Установить внутреннюю часть цилиндрического роликоподшипника согласно разделу №316. Установить на ведущую коническую шестерню внутреннее кольцо внутреннего конического роликоподшипника и запрессовать его запрессовочной втулкой, приведенной на фиг. 7.

Уложить заранее подобранное распорное кольцо (10), втулку подшипника, предварительно собранную с наружными подшипниками, а также с внутренней частью конического роликоподшипника. Запрессовочной втулкой № 8839-00375 запрессовать эти детали до упора, обращая внимание на правильное сопряжение подшипников.

Установить шайбу упорную (5). Запрессовать на ведущую коническую шестерню фланец (3) без уплотнительного кольца (4), надеть шайбу (2), навинтить гайку с фланцем регулировочного приспособления и затянуть ее моментом (800-900) Нм.

Проверить величину момента скатывания по вышеописанному, и если наблюдается отклонение от предписанного, повторить регулировку до тех пор, пока величина момента не будет соответствовать предписанной. После установки соответствующего момента скатывания снять фланец. Уплотнительное кольцо установить согласно разделу №313.

Корончатую гайку с фланцем (1) затянуть моментом (800-900) Нм, с последующим застопорением разводным штифтом.

Фиг. 7. ЗАПРЕССОВКА ВНУТРЕННЕЙ ЧАСТИ КОНИЧЕСКОГО РОЛИКОПОДШИПНИКА

РАЗДЕЛ № 318

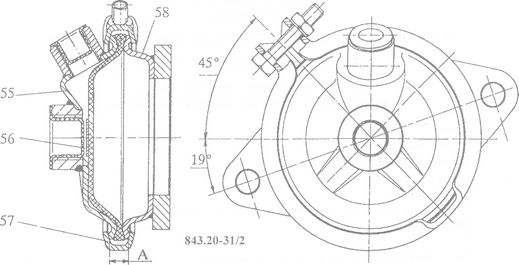

РАЗБОРКА И СБОРКА МЕХАНИЗМА БЛОКИРОВКИ ДИФФЕРЕНЦИАЛА, РЕМОНТ ВОЗДУШНОЙ КАМЕРЫ

РАЗБОРКА МЕХАНИЗМА БЛОКИРОВКИ ДИФФЕРЕНЦИАЛА

После отсоединения штуцера подвода воздуха и вывертывания болтов с шестигранной головкой (69), снять с картера редуктора корпус управляющей воздушной камеры (58). Вывернуть гаечным ключом толкатель (63), с помощью фрезерования 30 мм на конце толкателя.

Вместо фрезерования при установке толкателя, имеющего боковое отверстия диам. 8 мм, использовать монтажный ключ № 4495-00689. После удаления направляющего пальца (68) можно вынуть вилку толкателя (62) вместе с зубчатой ступицей (33). Направляющий штифт вытягивается инструментом 4492-00145.

РЕМОНТ ПНЕВМАТИЧЕСКОЙ КАМЕРЫ

Удалить стяжные болты бугель (57) и разъединить крыщки и картер (58) пневматической камеры и удалить мембранный лист (56).

МОНТАЖ МУФТЫ. Корпус воздушной камеры (58), мембрана (56) и крышка (55) установить в приспособлении, в сжатом в осевом направлении состоянии. А=(7,2-7,5) мм (фиг. 1):

- Гайки соединительных болтов затянуть моментом 2,5 Нм.

Проверка пневматической камеры управления после сборки:

- Испытательное давление: 10 бар;

- Максимально допустимый рабочий ход: 10,5 мм.

СБОРКА МЕХАНИЗМА БЛОКИРОВКИ ДИФФЕРЕНЦИАЛА

Вставить в картер редуктора вилку толкателя (62) и толкатель (63), предварительно собранный с пружиной (64), ввернуть до упора в резьбовое отверстие вилки толкателя. Завести направляющий палец (68) в отверстия вилки толкателя и картера редуктора, после чего в вилку толкателя вставить зубчатую ступицу (33), которую закрепить серьгой и двумя болтами с шестигранной головкой (65).

Нанести на опорную поверхность фланца управляющей воздушной камеры уплотняющее вещество FUGASIL В как было описано в главе "ОБЩИЕ ПРЕДПИСАНИЯ ПО ПРОВЕДЕНИЮ СБОРОЧНЫХ РАБОТ", после чего установить камеру на толкатель (63) и прикрепить к картеру редуктора болтами с шестигранной головкой (69). Завернуть реле ответного сигнала с прокладкой и затянуть моментом (50-80) Нм. Подключить электрические и пневматические соединения.

РЕГУЛИРОВКА МЕХАНИЗМА БЛОКИРОВКИ ДИФФЕРЕНЦИАЛА

Проверить и, в случае необходимости, отрегулировать правильную работу механизма блокировки дифференциала и нажимного включателя (60) электрического кавитирующего сигнала. После этого необходимо убедиться в правильности действия несколько кратными пробными включениями и выключениями. Возможные неисправности следует немедленно устранить.

Фиг. 1. ПНЕВМАТИЧЕСКАЯ КАМЕРА (55 - Крышка; 56 - Мембрана; 57 - Зажим; 58 - Пневматическая камера)

РАЗДЕЛ № 395 ЗАПРАВКА МАСЛОМ, ОБКАТКА, КОНТРОЛЬ

Полностью собранный задний мост заправить маслом , сорт и количество которого предписаны в “ИНСТРУКЦИИ ПО ОБСЛУЖИВАНИЮ".

Задний мост разрешается заправить только совершенно чистым, без загрязнений маслом.

После заправки маслом пробки завернуть герметично. После этого задний мост нужно обкатать в обоих направлениях вращения при переменных числах оборотов.

ПРИ ОБКАТКЕ ПРОВЕРИТЬ:

- Герметичность заднего моста: Утечка масла нигде не допускается.

- Работу заднего моста: Сильный шум трения не допускается во вращающих механизмах редуктора и в ступицах колес. Зацепляющие шестерни должны работать друг с другом плавно, без посторонних шумов.

РАБОТА ТОРМОЗА: В исходном положении тормоза трение между тормозным барабаном и тормозными накладками не допускается, не допускается застревание тормозного кулака в подшипнике тормозного кулака и он должен вернуться в исходное положение после прекращения действия тормозного усилия.

НАГРЕВ ЗАДНЕГО МОСТА: К концу обкатки температура деталей ступицы колеса не должна превышать приблизительно 60 °С, а в местах привода моста - приблизительно 80 °С.