Приложение Ф2. Задние мосты автобусов Raba 718. Общая инструкция по ремонту. Часть 2

КОЛЕСНЫЙ ТОРМОЗ (РАБА представляет собой барабанный тормоз системы „Simplex” с внутренними колодками)

Раздел № 262 Снятие и установка тормозных колодок

Снятие тормозных колодок

Снять тормозной барабан (поз. 19 на фиг. 1 раздела №210). Разжать тормозные колодки 19, вынуть ролики 12. Отцепить стяжные пружины тормозных колодок с помошью отцепителя черт. Номера 4957-00489 и снять тормозные колодки.

Монтаж ролика тормозной колодки

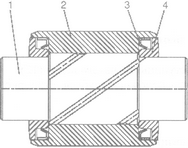

Фиг. 1 - Ролик тормозной колодки: 1 - палец ролика; 2 - ролик; 3 - уплотнительное кольцо; 4 -дистанционное кольцо

В интервалах, предписанных «Инструкцией по эксплуатации и техническому уходу», выпрессовать палец ролика. Рабочую поверхность ролика тонко смазать и канавки заполнить консистентной смазкой типа AGIP AUTOL ТОР 2000.

Если уплотнительное кольцо нужно заменить, то после выпрессовывания пальца ролика с помощью монтажного ломика снять устаревшее уплотнительное кольцо.

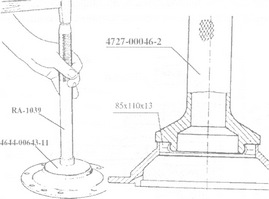

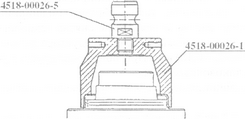

Новое уплотнительное кольцо запрессовать до упора с помощью инструмента, приведенного на фиг. 2. Заполнить пространство между уплотняющей кромкой уплотнительного кольца и дистанционного кольца вышеуказанной консистентной смазкой.

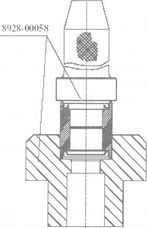

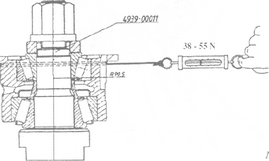

Фиг. 2 - Запрессовка уплотнительного кольца Дистанционное кольцо запрессовать оправкой запрессовки № 8928-00058.

Установка тормозных колодок

Тормозные колодки надеть на установочные оси 18 и головку тормозного кулака. Зацепить инструментом № 4957-00489 тормозные колодки стяжные пружины 14 и 20.

Сопрягающие поверхности ролика и пальца смазать консистентной смазкой типа AGIP AUTOL ТОР 2000.

С помощью монтажного ломика раздвинуть тормозные колодки 19, установить ролики таким образом, чтобы они легли в паз ребра тормозной колодки и в эвольвент тормозного кулака.

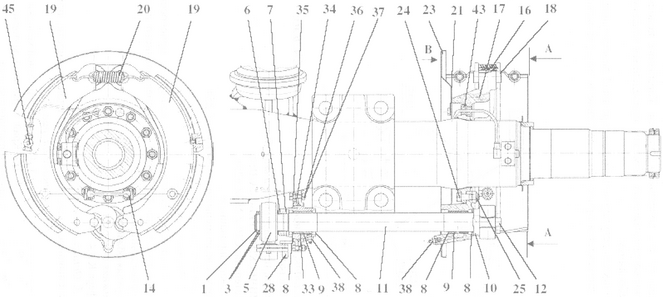

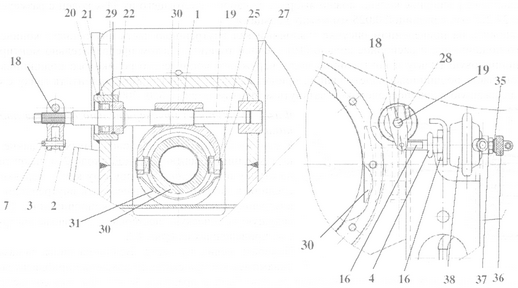

Раздел № 260 - Чертеж колесного тормоза

Фиг. 1. Чертеж колесного тормоза

Раздел № 261

Детали колесного тормоза: 1 - Стопорное кольцо 3 - Регулировочные пластинки 4 - Распорка 5 - Тормозной рычаг 6 - Регулировочные пластинки 7 - Распорка 8 - Уплотнительное кольцо 9 - Втулка 10 - Дистанционная шайба 11 - Тормозной кулак 12 - Ролик тормозной колодки 14 - Стяжная пружина тормозной колодки (длинная) 16 - Втулка 17 - Кронштейн тормоза 18 - Палец колод тормоза 19 - Тормозная колодка 20 - Стяжная пружина тормозной колодки (короткая) 21 - Болт с шестигранной головкой - с пружинной шайбой 23 - Щит тормоза 24 - Болт с шестигранной головкой 25 - Шестигранная гайка 28 -Упор 33 - Подшипник тормозного кулака 34 - Кронштейн подшипника 35 - Болт с шестигранной головкой 36 - Шестигранная гайка 37 - Пружинная шайба 38 - Пресс-масленка 43 - Вкладка 44 - Пробка резиновая 45 - Контактный кронштейн

Раздел № 263 Ремонт тормозных колодок и тормозного барабана

Задний мост разрешается эксплуатировать только с тормозным барабаном, расточенным до допустимого диаметра и с тормозными накладками, изношенными до допустимого предела износа. При превышении указанных пределов, тормозной кулак может провернуться, что приведет к потере эффекта торможения. Допустимая минимальная толщина тормозных накладок указывается верхней кромкой вреза на боковой поверхности тормозной накладки. (Vmin.=7,0 мм, измеряя в середине тормозной колодки).

Тормозные накладки заменить, если они износились до допустимого предела или повредились.

Замена всех тормозных накладок моста производится одновременно. Обработку тормозных накладок допускается производить только в паре. Обточку производить приспособлением чертежного номера 8860-00135 ление устанавливается на ступицу колеса. После установки инструмента проверить его посадку на направляющем фланце (0282Е8), затем закрепить его колесными болтами. Тормозные колодки, снабженные новыми тормозными накладками, должны соответствовать размерам, приведенным на фигуре 1. и соответствовать предписанным техническим требованиям.

Глубина резания устанавливается при помощи шкалы регулирующего винта резца (1 деление шкалы = 0,05 мм в радиальном направлении). Устройство допускается приводить в действие только рукояткой. Включение привода запрещено!

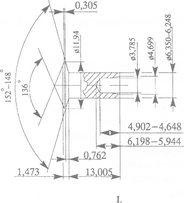

Фиг. 1. Данные для обработки тормозных колодок, диаметр тормозного барабана диам. 420 мм: 1 - Зона "Z" (не более 76); 3 - База; 4 - Контрольный размер

Для приклепывания применяются только заклепки, приведенные на фиг. 3.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ:

Фиг. 2. Размеры заклепок 1 - Материал: С10 ZMSZ 6251 2 - Гальванизированные

3 - Допуск на размеры без допусков: ±0.254 4 - Допуск на угол без допуска: ±1°Приклепывание производится приме-нением приспособления чертежного номера 495700755, укомплектованного инструментом, приведенным на фиг. 3.

Фиг. 3. Оснаска для приклепывания: 1 - Верхняя обжимка 2 - Нижняя обжимка 3 - Сфера R 2,4 мм

Фиг. 4. Последователъностъ приклепывания: 1 - Середина тормозной колодки 2 - Край тормозной колодки со стороны тормозного кулакаПриклепывание производить в последовательности, приведенной на фиг. 4.

Тормозные накладки должны прилегать таким образом, чтобы щуп толщиной 0,15 мм по длине накладки не входил в зазор между накладкой и тормозной колодкой, за исключением зоны "Z" (фиг. 1.).

Проверить параллельность поверхностей тормозных накладок на обоих накладках по отношению базы "А". Для этого установить базу "А" в положение, указанное на фигуре с помощью штифта с диаметром диам. 25,5 мм (фиг. 1.).

Приклепанные заклепки у их основания должны выдержать испытательную нагрузку 5340 Нм в направлкнии стрелки "К". Допускается на каждой тормозной накладке "V" образная трещина на двух заклепках, если они выдерживают испытательную нагрузку.

Проверка тормозного барабана

Проверить внутренюю поверхность тормозного барабана.

Если глубина трещин, находящиеся на поверхности тормозного барабана не превышает 1 мм, то тормозной барабан можно восстановить путем расточки.

Максимальный внутренний диаметр расточенного тормозного барабана не должен превышать диам. 424 мм. Если этот размер выдержать невозможно, то тормозной барабан нужно заменить.

ВНИМАНИЕ! При расточенном тормозном барабане, тормозные колодки обрабатывать с учетом диаметра тормозного барабана.

Например: Если диаметр расточенного тормозного барабана 422 мм, обработку тормозной колодки следует проводить на размер R 210,6 -R 210,3 мм, закрепляя ее при этом по фиг. 1.

Раздел № 264.

Снятие и установка тормозного рычага и тормозного кулака

Снятие тормозного кулака

Тормозной кулак можно снятия тормозных колодок и ступинцы кольца.

Снять с конца тормозного кулака стопорное кольцо (1) и снять детали. Вынуть тормозной рычаг из втулок (9).

Установка тормозного кулака

Надеть на соответствующий тормозной кулак (правый-левый) дистанционное кольцо (10) до упора к головке тормозного кулака. Смазать консистентной смазкой втулки подшипников тормозного кулака, и тормозной кулак вместе с надетыми на него дистанционными кольцами втолкнуть во втулки кронштейна тормозного кулака (9). Надеть на тормозной кулак распорки (7) и подкладка (6) и соответствующий тормозной рычаг (правый или левый).

Тормозной рычаг надеть на тормозной кулак так, чтобы ось втулки тормозного рычага находилась на расстоянии от верхней плоскости кронштейна мембраны, приведенное в "ТЕХНИЧЕСКИЕ ДАННЫЕ".

Надеть на конец тормозного кулака необходимое количество регулировочных пластин (3) и стопорное кольцо (1). Проверить осевой люфт тормозного кулака, который должен находиться в пределах 0,5 -1,0 мм. По необходимости произвести коррекцию регулировочными пластинками (3). При замене втулок (16) осей тормозных колодок, оли выбиваются приспособлением, № чертежа которого 8839-00371 выбиваются изображенном на рисунке 1 инструментом.

ВНИМАНИЕ! После установки тормозного кулака убедиться в правильности установки правого и левого тормозного кулака/ Действуя на тормозной рычаг тормозные колодки должны раздвинуться/

Раздел № 265.

Снятие и установка суппорта тормоза

При повреждении суппорта тормоза (17), суппорт тормоза нужно заменить.

Снять щит тормоза (23) удаляя болты с шестигранной головкой (21) и пружинные шайбы.

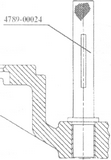

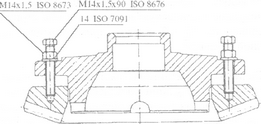

Фиг. 1. Установка втулок

Вывернуть шестигранные гайки (25) и снять болты с шестигранной головкой (24) крепящие щит тормоза. При установке суппортатормоза на типовые варианты задних мостов, снабженных противоблокирующим и противобуксирующим устройствами, для прокладки провода датчика числа оборотов нужно установить резиновую вкладку (43) между суппортом тормоза и фланцем осевой цапфы.

Установить щит тормоза (23) и завернуть болты с шестигранной головкой (21), снабженные пружинными шайбами. Момент затяжки 20-30 Нм. Новый суппорт тормоза надеть на осевую цапфу, установить в отверстия болты с шестигранной головкой (24) и навернуть шестигранные гайки (25). Момент затяжки 125 -130 Нм.

Раздел № 266.

Ремонт подшипников тормозного кулака

С одной стороны из подшипника тормозного кулака (33) и щитатормоза (17) с помощью монтажного ломика снять уплотнительное кольцо (8). Выпрессовать втулку (9) из суппорта тормоза (17) инструментом, приведенным на фигуре (фиг. 1.). При выпрессовке втулка вытяс-нит другое уплотнительное кольцо.

Фиг. 1. Выпрессовки бтулки подшипника

После отвертывания шестигранных гаек 33 снять подшипник тормозного кулака. Втулку 9 выпрессовать из подшипника кулака инструментом, приведенным на фиг. 1.

Запрессовка втулок подшипника и уплотнительных колец

Новую втулку подшипника 9 запрессовать в подшипник тормозного кулака 33 инструментом, приведенным на фиг. 2.

Фиг. 2 - Запрессовка втулки подшипника Фиг. 3 - Запрессовка уплотнительных колец

При запрессовке согласовать положение смазочного отверстия втулки с положением смазочной канавки подшипника.

Установить уплотнительное кольцо 8 в корпус подшипника тормозного кулака так, чтобы его уплотняющая втулка смотрела в сторону втулки. Запрессовать уплотнительные кольца инструментом, приведенным на фиг. 3.

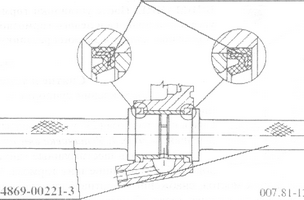

Фиг. 4. Запрессовка уплотнительных колец в кронштейн тормоза

Запрессовать втулку в кронштейн тормоза - согласовав положения масляного отверстия и масляной канавки. Для запрессовки пользоваться инструм., приведенном на фиг. 2.

Округленная кромка втулки должна находиться на стороне, показанной на фигуре в увеличенном масштабе. При запрессовке уплотнительных колец в кронштейн тормоза обратить внимание, чтобы уплотняющая кромка уплотнительного кольца у головки тормозного кулака смотрела в сторону втулки (9), а на другой стороне в сторону от втулки. Этим самым обеспечивается герметичность у тормозного кулака, а на других местах уплотнительные кольца пропускают избыточное количество смазки.

Уплотнительные кольца запрессовать в кронштейн тормоза инструментом, приведенном на фигуре (фиг. 4.).

После запрессовки втулки подшипника (9) и уплотнительного кольца (8) установить обратно подшипник тормозного кулака, но гайки затянуть только после установки тормозного кулака (11) и установки упора (28).

На типовых вариантах задних мостов, снабженных тормозным рычагом с автоматической подрегулировкой упор (28) установить на боковую поверхность подшипника тормозного рычага так, чтобы штифт упора по отношению тормозного рычага находился в нужном положении. Крепежные гайки (36) затянуть моментом 10-12 Нм.

Раздел № 268.

Тормозной рычаг типа "МОМ" с автоматической подрегулировкой

По мере износа тормозных накладок тормозной рычаг автоматически подрегулируется.

После замены тормозных накладок или ремонта заднего моста, зазор между тормозным барабаном и тормозными накладками, а также тормозной рычаг с автоматической подрегулировкой нужно отрегулировать следующим методом:

Фиг. 1 Тормозной рычаг с автоматической подрегулировкой: 1 - Регулировочная планка 2 - Крепежный болт (размер под ключ: 13) 3 - Крепежный болт (размер под ключ: 10) 4 - Пластмассовый защитный колпак 5 -Шестигранная регулировочная шайба (разм: 32) 6 - Упор 7 - Пластмассовый колпак для защиты резьбы

РЕГУЛИРОВОЧНЫЕ ДАННЫЕ:

А, В = Расстояние между плоскостью кронштейна мембраны и осью отверстия тормозного рычага;

С, D = Радиус тормозного рычага;

Размеры A-С или В-D приведены в разделе "ТЕХНИЧЕСКИЕ ДАННЫЕ".

А) Установка положения тормозного рычага и зазора между тормозным барабаном и тормозными накладками

- Вывернуть крепежные болты (2, 3). -Обратить внимание на пластмассовый колпак для защиты резьбы (7). -Снять регулировочную планку (Г) и защищающий колпак (4).

- Поворачиванием в нужном направлении шестигранной регулировочной шайбой (5) установить предписанное расстояние между плоскостью прилегания и отверстия тормозного рычага (Установку начать с размера, превышающего предписанного. По необходимости нужно регулировать и вилку толкателя).

- По окончанию вышеуказанных операций отрегулировать зазор между тормозным барабаном и тормозными накладками на величину 0,3 -0,6 мм.

Б) Установка регулировочной планки и ее закрепление

Упорную вилку со знаком "Е" регулировочной планки (1) закрепить по отношению упорного штифта (6) в нижнем положении, заданном на фигуре 1.

Регулировку произвести установкой пласт-массового колпака (4) и регулировочной планки (1), завертыванием и затяжкой кре-пежных болтов (2, 3), навертыванием пластмассового колпака для защиты резьбы (7). При застопорении плоскость регулировочной планки должна быть перпендикулярна к упорному штифту (6). Шлицевую часть тормозного рычага перед его установкой смазать графитовой консистентной смазкой.

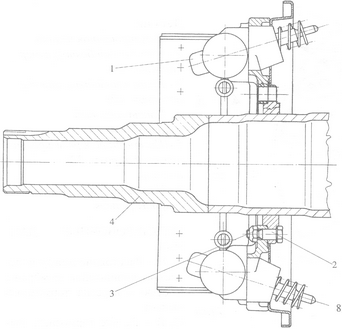

КОЛЕСНЫЙ ТОРМОЗ (5256 3501010 СБ/5256 3501011 СБ КЛИНОВОЙ ТОРМОЗ)

РАЗДЕЛ № 269 - Чертеж колесного тормоза

Фиг. 1. Разрез колесного тормоза: 1 -Юшковой тормоз; 2 -Болт шестигранной головкой; 3 - Гайка самостопорная; 4 - Картер моста с осевой цапфой

РАЗДЕЛ № 270 СНЯТИЕ И УСТАНОВКА КЛИНОВОГО ТОРМОЗА

Демонтаж барабанного клинового тормоза

Тормоз демонтируется после удаления тормозного барабана и ступицы колеса.

Тормоз снимается с корпуса моста после удаления болтов (2) с шестигранными головками.

Монтаж и технический уход за тормозом типа PERROT осуществляется согласно документации фирмы-изготовителя тормоза.

Установка на место барабанного клинового тормоза

Тормоз монтировать на корпусе моста и крепить с помощью болтов (2) с шестигранными головками, и стопорными гайками. Момент затяжки 110-120 Нм.

После завершения монтажа тормоза можно при-ступить к монтажу ступицы колеса и тормозного барабана.

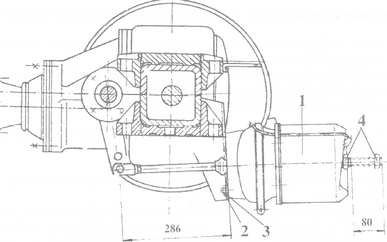

Раздел № 271 Монтаж тормозной камеры с энергоаккумулятором

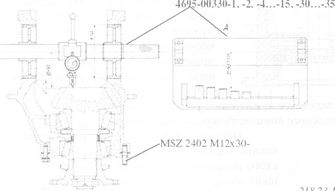

Фиг.1: Тормозная камера с энергоаккумулятором 1 -Тормознет камера с энергоаккумулятором; 2 - Гайка шестигранная; 3 - Шайба пружинная плоская; 4 - Болт

Гайки (2) прикрепляющие тормозную камеру кронштейну закрепляются моментом 180-210Нм.

При прекращении подачи сжатого воздуха пружина приводится в действие и мост затормаживается. Прекращение действия пружины производится выкручиванием болта (4). Момент выкручивания болта 15-17 Нм.

Для приведения в действие тормозной камеры (1), болт (4) завинчивается и затягивается момантом 30-36 Нм.

После монтажа тормозной камеры в неребочем состоянии установливается зазор 0,3 -0,6 мм между поверхностями тормозной накладки и тормозного барабана.

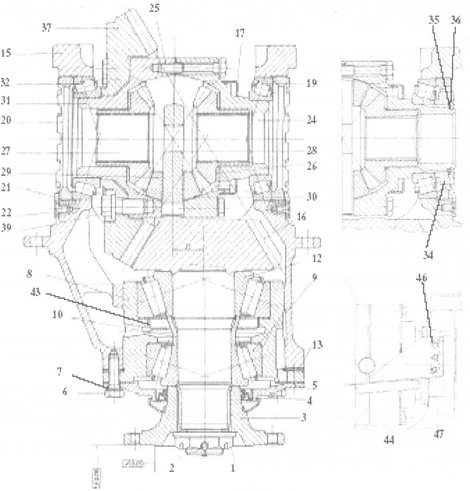

РЕДУКТОР И ДИФФЕРЕНЦИАЛ Раздел № 310. Разрез редуктора и дифференциала

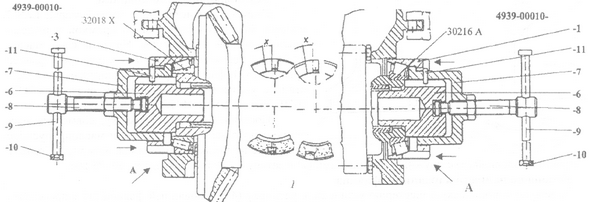

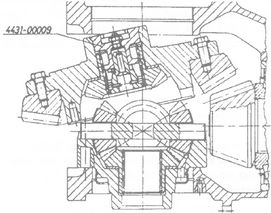

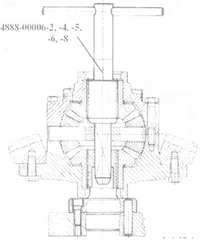

Фиг. 1. Разрез редуктора и дифференциала: 1 - Гайка корончатая с фланцем 2 - Шплинт разводной 3 - Карданный фланец 4 - Уплотнительное кольцо 5 - Крышка 6 - Болт с шестигранной головкой 7 - Шайба пружинная 8 - Втулка подшипника 9 - Конический роликоподшипник (32312) 10 - Распорное кольцо 12 - Конический роликоподшипник (32314) 13 - Регулировочные пластинки 15 - Картер редуктора 16 - Ведущая коническая шестерня 17 - Маслоотражатель 19 - Конический роликоподшипник (30216) 20 - Резьбовое кольцо 21 - Стопорная шайба 22 - Винт с потайной головкой 24 - Полукартер дифференциала 25 - Болт с шестигранной головкой 26 - Промежуточная шайба 27 - Коническая шестерня диффер. большая 28 - Крестовина 29 - Коническая шестерня дифференциала, малая 30 - Промежуточная пластинка 31 - Полукартер дифференциала, с фланцем 32 - Конический роликоподшипник (32018) 34 - Втулка блокировки замка дифференциал 35 - Кольцо опорное 36 - Кольцо стопорное 37 - Ведомая шестерня 39 - Фланцевый болт 43 - Маслоотражатель 44 - Пластинка отражателная 46 - плитка отражательная 47 - Болт с шестигранной головкой

Раздел № 312 Установка и снятие редуктора и дифференциала

Снятие редуктора

Слить масло из картера заднего моста.

ДЛЯ ТИПОВ СОБРАННЫХ С ЗАМКОМ ДИФФЕРЕНЦИАЛА:

Расслабить болт (28) фиксирования переводного рычага (18) согласно главе 330, путём поворачивания переводного рычага (19) до упора открыть дифференциальный механизм, потом затянуть болт, фиксировав переводной рычаг.

Демонтировать крышку согласно главе 214, вынуть полуоси настолько, чтобы можно было демонтировать картер полуосевого кардана. Отвернуть болты с шестигранной головкой, крепящие картер редуктора к корпусу заднего моста. С помощью болтов Ml2, ввинченных в два резьбовых отверстия борта картера полуосевого кардана, выдавить приводной механизм настолько, чтобы, повернув на 90 градусов, можно было вынуть его из корпуса моста.

Установка редуктора

Перед установкой на место редуктора необходимо выполить ремонт вала вклюения замка дифференциала (поз. 19, на рис. 1 в разделе 330) и установить шлицевую муфту на полуось по способу, описанному в разделе „РЕМОНТ ЗАМКА ДИФФЕРЕНЦИАЛА”, поскольку полсле установки редуктора на свое место уже не обеспечивается доступ к нему. Нанести маслостойкую уплотняющую массу на прилегающие поверхности корпуса заднего моста и картера редуктора согласно предписаниям раздела "ОБЩИЕ ПРЕДПИСАНИЯ ПО СБОРКЕ" (LOCTITE 515).

Редуктор следует повернуть до пределов, допускаемых свободную установку ведомой конической шестерни с последующим поворотом в обратном направлении и, ориентируясь по установочному штифту, его следует втолкнуть до упора.

Редуктор закрепить к корпусу заднего моста болтами с шестигранной головкой, смазанными фиксирующей массой.

Затяжку болтов проводить в диагональном порядке моментом затяжки 100 Нм.

Установить полуоси согласно разделу № 219.

Ослабить стопорный болт (28) рычага переключения (18) и поворачивая бал включения (19) за лыс-ку на конце вала, зацепить кулачки шлицевой ступицы, (30) нахдящейся на подуоси, с зубями шертерни включения замка дифференциала (поз. 34 на рис. 1 раздела 310).

Сжатым воздухом привести в движение пневмокамеру привода замка дифференциала и в позиции, соответствующей максимальному ходу пневмокамеры, зафиксировать переводной рычаг (18), затянув болт фиксирования моментом 25-30 Нм на отрегулированной заранее оси (19). Этим обеспечивается отсутствие нагрузки на рабочих башмаках (25) переводного рычага (1) во включенном состоянии.

После завершении регулировки проверить правильность работы механизма переключения замка дифференциала и электрического механизма контроля работы.

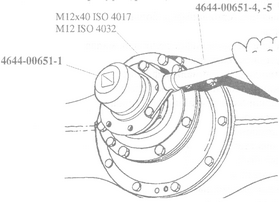

Раздел № 313.

Установка и снятие карданного фланца, замена уплотнительного кольца

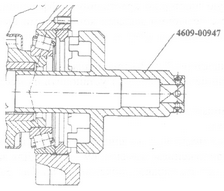

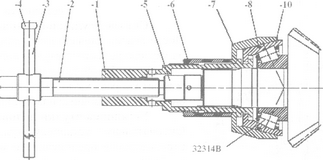

Удалить разводной шплинт (2) и корончатая гайка с фланцем (1) монтируется инструмертами, приведенными на фигуре 1.

Фиг. 1. Монтаж корончатых гаек с фланцем

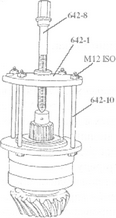

Карданный фланец снимается с помощью инструментов 642-1,а 642-8 и 642-10, пользуясь гайками М12 (см. комплект инструментов на фиг.1 раздела 317.

Замена уплотнения

Снять крышку 5. Замена уплотнения производится в порядке, показанном на фиг. 2 и 3.

Фиг. 2. Выпрессовка уплотнительного кольца Фиг. 3. Запрессовка уплотнительного кольца

Установка на место крышки

Смазать консистентной смазкой марки LZS-2 полость между уплотнительной кромкой и пылезащитной губкой уплотнения. Нанести слой маслостойкого герметизирующего состава на фланец крышки (5) и фланец втулки подшипника в соответствии с указаниями, приведенными в разделе "ОБЩИЕ ИНСТРУКЦИИ ПО СБОРКЕ".

Поставить на место крышку, совместив маслопропускую выточку в крышке и маслопропускное отверстие во втулке подшипника. Завернуть болты с шестигранной головкой (6) с пружинными шайбами (7) и затянуть болты с моментом 69 -78 Нм.Установка на место карданного фланца

На ведущую коническую шестерню установить распорку (45). Карданный фланец (3) запрессовать до упора на шлицевую часть ведущей конической шестерни при помощи инструмента, приведенного на фигуре (фиг. 4.).

Фиг. 4. Запрессовка карданного фланца

Завернуть корончатую гайку с фланцем (1) с помощью инструментов, приведенных на фиг. 1.и затянуть ее динамометрическим ключем моментом затяжки 650 - 700 Нм, с послодующим застопорением разводным шплинтом.

В случае несовпадения отверстия шплинта с прорезом, гайку нужно затянуть с большим усилием до тех пор, пока фиксирование гайки шплинтом будет возможным. Расслабление затяжки гайки (1) запрещено!

Измерить размер радиального биения соединительной ступицы, значение которого должно быть менее 0,05 мм (рис. 1 главы 310). Если измеренное значение превышает 0,05 мм, снять соединительную ступицу, повернуть её приблизительно на 15 градусов, и снова запрессовать её на конец конической шестерни. Проверить значение биения, и повторять демонтаж и монтаж до достижения значения 0,05 мм для радиального биения соединительной ступицы.

Раздел № 314.

Установка и снятие дифференциала, регулировка зазора между зубъями, регулировка пятна контакта

Снятие дифференциала

Снять втулку подшипника (8) вместе с ведущей конической шестерней, согласно разделу № 316. Снять стопорные платинки (21), а затем вывернуть резьбовые кольца (20) с обеих сторон при помощи храпового ключа, приведенного на фигуре (фиг. 1.).

Фиг. 1. Монтаж резьбовых колец

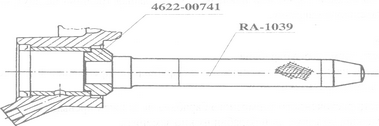

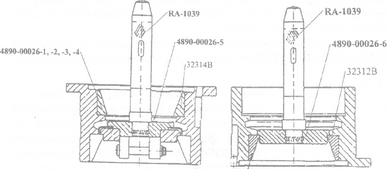

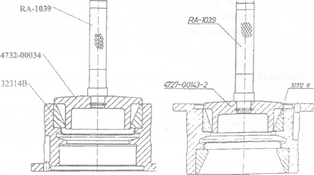

Фиг. 2. Выпрессовка нарыжных колец конических роликоподшипников

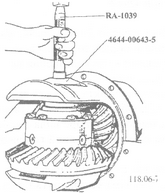

Наружные кольца конических роликоподшипников следует выпрессовать из дифференциала инструментами RA-1039 и 4644-00643-5 до упора болтов, после чего снять их окончательно с помощью инструмента на фиг. 2.

Фиг. 3. Снятие внутренней части роликового конического подшипника с чашки дифференциала со стопорны ведомой конической шестерни Фиг. 4. Снятие внутренней части конического роликоподшипника с чашки дифференциала

Снять внутренние кольца конических роликоподшипников с помощью инструментов, показанных на фиг. 3 и 4 в следующем порядке:

-оттянуть назад поз. -6 с помощью винта 8, -прижать торец поз -7 к сепаратору подшипника,

-повернуть съемные кольца -1 или -2 настолько, чтобы один из роликов находился в делительной плоскости отверстия "А". При этом, согласно рисунку, ролики будут опираться на борту съемного кольца, -ввертыванием винта -8, снять подшипник.

Вывернуть стяжные болты (25), крепящие полукартеры и вынуть их через подшипниковые отверстия дифференциала. Согласно фиг. 5, закрепить большую коническую шестерню дифференциала и снять чашку, собранную с ведомой конической шестерней дифференциала, а потом удалить также и остальные детали.

Фиг. 5. Монтаж на место дифференциала Установка дифференциала

Установка дифференциала производится только после установки втулки подшипника и установки "ОСЕВОГО РАССТОЯНИЯ"! (раздел № 316).

Дифференциал предварительно собранный в соответствии с разделом 315, устанавливается в картер редуктора по элементам (Фиг. 5.).

В картер редуктора, повернутый в удобное положение, вставить чашку дифференциала (24), собранную с маслоотражателем.

В последнюю вставить упорный диск (26), большую коническую шестерню крестовину дифференциала (28), вместе с четырьмя малыми коническими шестернями диффе-ренциала (29) и сферическими прокладками (30).

Чашку дифференциала, собранную с ведомой конической шестерней дифференциала (31), вместе с упорным диском (26) и большой конической шестерней дифференциала (27) следует установить на место в соответствии с фиг. 5.

Чашки дифференциала должны быть совмещены по нанесенным отметкам.

Перевернуть картер редуктора вместе с собранными деталями.

Стяжные болты следует устанавливать и завертывать (через место под подшипник) при постепенном повороте дифференциала. Болты должны быть затянуты с приложением момента 69 -78 Нм. Для затяжки болтов рекомендуется пользоваться комплектом технологических оправок, показанном на фиг. 315 раздел 2.

Запрессовка подшипников дифференциала

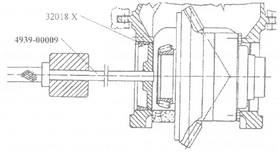

Повернуть на сборочном стенде картер редуктора так, чтобы ведомая коническая шестерня оказалась снизу. Поставить внутреннюю часть конического роликоподшипника (19) в полукартер дифференциала (24) и запрессовать ее до упора с помощью инструмента, приведенного на фигуре (фиг. 6.).

Фиг. 6. Запрессовка внутренней части конического роликоподшипника

Запрессовать в расточку в ножке картера редуктора наружное кольцо конического роликоподшипника с помощью инструментов RA-1039 и RA-1162.

Завернуть устаночную обойму (20). Перевернуть картер редуктора и напрессовать на фланцевую чашку дифференциала (31) внутреннюю часть конического роликоподшипника (32) инструментами RA-1205 и RA-1039, после чего, напрессовать также и наружное кольцо инструментами RA-1162 и RA-1039 и установить на место установочную обойму.

Завернуть устаночную обойму (20). Перевернуть картер редуктора и напрессовать на фланцевую чашку дифференциала (31) внутреннюю часть конического роликоподшипника вышеуказанными инструментами и установить на место установочную обойму.

Установка зазора зубьев и предварительного натяга подшипника Зазор между зубъями ведущей конической шестерни и ведомой шестерни отрегулировать на величину 0,2 -0,28 мм (при зубьях, изготовленных методом GLEASON).

При зубьях GLEASON пятно контакта смещено по длине зуба в сторону малого диаметра солнечного колеса.

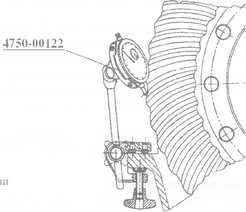

Зазор между зубъями проверять на зубьях ведомой шестерни по диагонали в четырех местах -при зафиксированной ведущей шестерни -перпендикулярно к поверхности зубьев ведомой шестерни с помощью приспособления для проверки зазора между зубъями, чертежного номера № 4750-00122 (фиг. 7.).

Фиг. 7. Проверка зазора между зубъями

На фланец ножек картера редуктора установить технологическое кольцо 4891-00002 диаметром 275 (+0,06, +0,03) мм С помощью установочных обойм отрегулировать зазор между зубьями и, после установки нулевого зазора подшипников, подтянуть оба установочные сбоймы с прилохением момента 150 Нм. После этого прокрутить пару конических шестерен в обоих направлениях и проверить момент затяжки. ВАЖНО! При регулировке подшипников солнечное колесо нужно непрерывно вращать. Этим самым достигаем, чтобы ролики улеглись в подшипниках. При регулировке без вращения возможно натягивание подшипников, заклинивание роликов. Установленные таким образом подшипники при вращении могут расслабиться. После снятия технологического кольца размер по ножкам картера редуктора должен составить 275 (+0,17, +0,12) мм. При получении другого результата необходимо выполнить корректировку с помощью установочных обойм.

После отрегулировки зазора между зубъями и люфта подшипников на величину проверить правил-ность пятна контакта по ниже изложенному.

Установка пятна контакта. 2-2 зуба ведомой шестерни, расположенных друг от друга на 90° и один зуб ведущей конической шестерни смазать контрольной краской. Провернуть ведущую коническую шестерню в обе стороны продолжительностью приблизительно по 15 -15 секунд, приторможивая при этом ведомую шестерню деревянной вставкой.

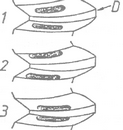

Фиг. 8. Пятно контакта: D - Большой диаметр 1 - Правильное пятно контакта 2 - Сцепление слишком глубокое 3 - Сцепление слишком высокое.

Правильное пятно контакта. Если пятно контакта выглядит так, как показано на 1-oм рисунке фигуры 8.,то установка пары конических шестерен правильная. В практике идеальное пятно контакта, изображенное на рисунке недостижимое, но важно, чтобы пятно контакта нигде не доходило до края поверхности зубьев. При зубьях, изготовленных методом GLEASON, пятно контакта смещается по длине зуба в сторону малого диаметра ведомой шестерни. Пятно контакта у ножки зуба выходит за край поверхности зуба.

Если пятно контакта, согласно изображению на 2-ом рисунке фигуры 8 у ножки зуба выходит за край, то нужно немного увеличить "ОСЕВОЕ РАССТОЯНИЕ" с помощью увеличения общей толщины регулировочных пластинок (13), и заодно уменьшить зазор между зубъями путем смещения ведомой шестерни до тех пор, пока не получится пятно контакта, сходное с 1-м рисунком фигуры 8.

Пятно контакта у головки зуба выходит за край поверхности зуба

Если пятно контакта у головки зуба выходит за край поверхности зуба согласно 3-ему рисунку фигуры 8, то нужно немного уменьшить "ОСЕВОЕ РАССТОЯНИЕ" с уменьшением общей толщины регулировочных пластинок (13), и заодно увеличить уменьшенный зазор между зубъями путем смещения ведомой шестерни до тех пор, пока не получится пятно контакта, сходное с 1-ым рисунком фигуры 8.

После регулировки зазора между зубьями и получения правильного пятна- контакта, следует закончить установку втулки подшипника в соотвествии с разделом 316. Для этого, необходимо законтрить установочные обоймы (20) соответствующими стопорными планками (из них имеются четыре вида), установив их с двух сторон. Затянуть моментом 10-11 Нм и застопорить керном винты с потайной головкой (22), крепящие стопорные планки.

Прикрепить к соответствующим отверстиям маслоотражатель с помощью стопорной пластинки и трех болтов с шестигранной головкой. После затяжки болтов (моментом ок. 5 -7 Нм) застопорить болты, отогнув усики стопорных пластинок на грани болтов.

Раздел № 315 Разборка и сборка дифференциала

Проверить техническое состеяние деталей дифференциала, вынутых по элемантам из картера редуктора согласно разделу 314.

Если ведомая коническая шестерня нуждается в замене, тогда, после снятия фланцевых болтов (39) необходимо снять ведомую коническую шестерню с чашки дифференциала (31).

Замена солнечного колеса разрешается только в паре, притертой с ним ведущей конической шестерней.

Отметки нанесены на один из концов ведущей конической шестерни, а на солнечном колесе на коническую внешнюю поверхность на конце одного из зубъев. Отметки содержат в себе идентифицирующие номера притертых вместе ведущей конической шестерни и солнечного колеса, а также знак отступления от теоретического “осевого расстояния” между лобовой поверхности ведущей конической шестерни и осью солнечного колеса, со знаком отступления (например: 1225 + 0,22). Чашки дифференциала обраба-тывсются вмесе, поэтому разрешается установка только чашек диференциала, спаренных по отметкам!

Предварительная сборка дифференциала

Сначала необходимо запрессовать маслоотражатель до упора, пользуясь показаным инструментом (фиг. 1) с последующим стопореннем его керном в трех местах через каждые 120°.

Фиг 1. Напрессовка маслоотражателя

Колесо установить и пригнать к предварителъно собранному дифференциалу, затем, используя болты с шестигранной головкой длиной не менее 65 мм -4 шт при помощи гаек с шайбами подтянуть до упора колесо к картеру дифференциала (фиг. 2)коническими шестернями

Фиг.2. Подтяжка ведомой шестерни

Затянуть в диагонльном порядке болты с фланцем с приложением момента, указанного в ТЕХНИЧЕСКИХ ДАННЫХ.

На нижную монтажную оправку (фиг. 3.) надеть получашку дифференциала с фланцем (31). Установить промежуточную шайбу (26), большую коническую шестерню дифференциала (27), а также крестовину (28), снабженную промежуточными пластинками (30) и малыми коническими шестернями.

Собрать получашки дифференциала, согласно отметкам и согласовав положения отверстий, и закрепить их крепежными болтами (25), намазанных материалом для стопорения резьбовых соединений. Болты затянуть моментом 69 -78 Нм. Снять верхнюю монтажную оправку, и повернуть дифференциал на нижней монтажной оправке. Тугое вращение, застревание не допускается, шестерни должны вращаться свободно.

Фиг. 3. Сборка дифференциала и его проверка

Раздел № 316.

Установка и снятие втулки подшипника, установка осевого расстояния

Снятие втулки подшипника

После снятия карданного фланца и крышки (Раздел 313) вытянуть из картера редуктора втулку подшипника с помощью болтов М10 с длиной резьбовой части не менее 50 мм, ввернутых в два резьбовых отверстия, расположенных на фланце втулки подшипника (8), и снять регулировочные пластинки с фланца картера редуктора.

Установка втулки подшипника в картер редуктора Окончательную установку втулки подшипника производить после отрегулировки предписанного момента скатывания (предварительный натяг подшипника) (раздел № 317), отрегулировка осевого расстояния (раздел № 314) и пятна контакта!

Установка осевого рассояния

После сборки втулки подшипника и установки предварительного натяга подшипника (раздел №317) для центровки завернуть 1-1 шпильку М12 в два, противоположно расположенных в картере редуктора отверстия. Надеть на эти шпильки регулировочные пластинки для регулировки “ОСЕВОГО РАССТОЯНИЯ"’ ведущей конической шестерни и пятна контакта так, чтобы две крайние были более толстыми.

Обратить внимание на то, чтобы совпали масляные отверстия на картере редуктора и втулке подшипника. Втулку подшипника, предварительно собранную с ведущей конической шестерней втолкнуть в картер редуктора и двумя, стоящими друг против друга болтами с шестигранной головкой (6) и пружинными шайбами (7) временно закрепить моментом затяжки 69 -78 Нм.

По измерительному шупу принадлежности “А” приспособления, показанного на фиг. 1,установить теоретическое “ ОСЕВОГО РАССТОЯНИЕ”, равное В = 93,00 мм с предварительной установкой индикатора на нуль.

Фиг. 1. Измерение осевого расстояния

Приспособление, установленное на значение В=93,00 поместить в картер редуктора, согласно фиг. 1., и измерить отклонение "ОСЕВОГО РАССТОЯНИЯ". Проверить, соответствует ли оно значению отклонения "ОСЕВОГО РАССТОЯНИЯ", отмеченному на торце конической шестерни.

Если значения совпадают, то регулировка правильная. Если нет, то заменой регулировочных пластинок (13) нужно установить заданную величину. Допустимое отклонение: ±0,025 мм.

Например: Если разница осевого расстояния, указанная не конической шестерне +0,22, то устанавливаемое значение "В" равняется 93,22 ±0,025 мм.

Установка втулки подшипника. Если отрегулировка пятна контакта правильная, и работа удовлетворительна то внутренний фланец втулки подшипника, предварительно собранного с ведущей конической шестерней, смазать маслостойким уплотняющим материалом, согласно "ОБЩИМ ИНСТРУКЦИЯМ ПО СБОРКЕ". Поставить на место втулку подшипника.

Согласно раздел 313. установить на место крышку (5) вместе с уплотнением (4) и закрепить ее пружинными шайбами (7) и болтами с шестигранной головкой (6), которые необходимо затянуть моментом 69 -78 Нм.

Раздел №317 Разборка и сборка втулки подшипника

Разборка втулки подшипника

Из снятой втулки подшипника 8 выпрессовать ведущую коническую шестерню 16 с помощью приспособления, составленного из деталей, приведенных на фиг. 1

Фиг. 1. Выпрессовка ведущей конической шестерни

Фиг. 2. Выпрессовка внутренней части внутреннего конического подшипника4939.00008-

При выпрессовке ведущей конической шестерни 16 остается на ней внутренняя часть внутреннего конического подшипника 12. ее выпрессовать приспособлением, приведенным на фиг. 2.

При соответствующей поддержке втулки подшипника выпрессовать наружное кольцо внутреннего конического роликоподшипника (12) следует выпрессовать вместе с маслоотражателем (43) с помощью приспособления, приведенного на фигуре (фиг. 3.).

Фиг. 3. Выпрессовка наружного кольца наружного конического роликоподшипника Повернуть втулку подшипника и выпрессовать наружное кольцо наружного конического роликоподшипника (9) с помощью инструментов, приведенных на фигуре (фиг. 4.).

Фиг. 4. Выпрессовка наружного кольца внутреннего конического роликоподшипника

Сборка втулки подшипника

Вставить во втулку подшипника маслоотражатель (43) и наружное кольцо внутреннего конического роликоподшипника (12), и запрессовать их до упора с помощью инструментов, приведенных на фигуре (фиг. 5.).

Фиг. 5. Запрессовка наружного кольца внутреннего конического роликоподшипника Фиг. 6. Запрессовка наружного кольца наружного конического роликоподшипника

Повернуть втулку подшипника и запрессовать наружное кольцо наружного конического роликоподшипника (9) до упора с помощью инструментов, приведенных на фигуре (фиг. 6.). После предварительной сборки втулки подшипника и наружных колец конических роликоподшипников нужно установить предписанное значение предварительного натяга подшипников. Толщину распорного кольца (10), расположенного между внутренними кольцами конических роликовых подшипников (9 и 12) выбрать таким образом, чтобы после подтяжки моментом 650-700 Нм корончатой гайки с буртиком (1), момент ската подшипниковой гильзы был в пределах 3,3-5 Нм. При проверке крышка (5) с уплотнительным кольцом не установлена!

Подходящее распорное кольцо можно выбрать из набора, состоящего из 34-х колец с размерами от 33,4 мм до 34,225 мм, с разницой 0,025 мм между кольцами.

Установить на приведенном рисунке эталонный вал внутреннюю часть внутреннего конического роликового подшипника и распорное кольцо (10) средней толщины, потом предварительно монтированную подшипниковую гильзу и внутреннюю часть наружного конического роликового подшипника. На внутреннюю часть подшипника надеть шайбу, принадлежащую к оси калибру, навинтить гайку с фланцем, принадлежащую к приспособлению, и затянуть моментом затяжки 650 -700 Нм.

Фиг. 7. Установка предварительного натяга подшипника

К одному из отверстий, расположенных на фланце втулки подшипника веревку длиной около 2 м, накрутить ее на втулку подшипника, а к другому концу веревки присоединить динамометр. Запрессовать внутреннюю часть внутреннего конического роликоподшипника (12) на ведущую коническую шестерню с помощью инструментов, приведенных на {фиг. 8.).

Измерить величину ската. Величина силы, показанной динамометром при скорости вращения приблизительно 5 об/мин и установленных новых подшипников должно быть в пределах 38 -55 Нм, что соответствует предписанному значению момента скатки 3,5 -5 Нм. При установке ранее использованных подшипников момент скатки нужно отрегулировать на величину 1,75 -2,5 Нм (то есть на половину величины момента скатки новых подшипников). Если измеряются иные значения моментов, то нужно корригировать его заменой упорных кольцо (10). Если значение момента скатки больше предписанного, то нужно установить более высокое, если меньше, то нужно установить более низкое дистанционное кольцо. Если регулировка правильная, то детали можно снять с оси калибра, и установить их на ведущую коническую шестерню. Обратить внимание на то, чтобы на ведущую коническую шестерню были установлены детали, использованные при предыдущей регулировке!

Фиг. 8. Запрессовка внутренней части внутреннего конического роликоподшипника

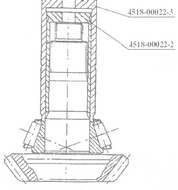

Установить выбранное изложенным выше способом распорное кольцо (10), вбить до упора гильзу подшипника с имеющими на ней наружными подшипниковыми кольцами и внутреннюю часть наружного конического роликового подшипника с нажимной гильзой 4518-00022-4, при этом следить за правильной стыковкой роликовых подшипников. На ведущую коническую шестерню установить распорку (45) Напрессовать карданный фланец (3) на ведущую коническую шестерню. Поставить на место корончатую гайку с фланцем (1) и затянуть ее моментом 650 -700 Нм.

В случае несовпадения отверстия шплинта с прорезом, гайку нужно затянуть с большим усилием до тех пор, пока фиксирование гайки шплинтом будет возможным. Расслабление затяжки гайки (1) запрещено! Проверить величину момента скатывания по выше описанному, и если наблюдается отклонение от предписанного, повторить регулировку до тех пор, пока величина момента не будет соответствовать предписанной. На время проверки уплотнение (4) с крышкой (5) еще не устанавливать!

РЕМОНТ ЗАМКА ДИФФЕРЕНЩИАЛА

Рис.1. Механизм управления замком дифференциала: 1 -Вилка блокировки; 2 - Палец с головкой 3 - Шайба 7 - Разводной шплинт 16 - Гайка стопорная 18 - Рычаг переключения 19 - Вал включения 20 - Кольцо стопорное 21 -Уплотнение 22 -Упор 24 - Полухомут 25 - Плитка нажимная с штифтом 27 - Кольцо стопорное 28 - Болт с шестигранной головкой и с пружинной шайбой 29 - Кольцо -”0” 30 - Ступица зубчатая 31 - Серьга 35 - Шайба 36 - Контрольный выключатель 37 - Гайка соединительная 38 - Воздушная камера для управления замка дифференциала

После удаления пальца с головкой (2), снять резиновую гармошку (4) с толкателя (27) и, затем, снять стопорную гайку (16). После этого, снять пневматическую камеру (38) в сборе с картера моста

ГЛАВА 331.

Снятие ремонт и установка на место пневматической камеры управления

Фиг. 1. Воздушная камера

1. Воздушная камера 4 - Гармошка резиновая 5 - Корпус 6 - Крышка 8 -Болт с шестигранной головкой 9 -Болт головкой и с шайбой 11 - Пружина 12 - Лист мембранный 17 - Штанга толкателя 24 - Полухомут 26 - Кольца

Ремонт пневматической камеры

Удалив стяжные болты серьги (24), разобрать крышку пневматической камеры (6) и корпус камеры (5) и, потом, вынуть так же и мембрану (12). Вытащить из корпуса толкатель (17) с пружиной тарелки в сборе, благодаря чему освобождается и пружина (11). Проверить техническое состояние и остальных деталей. Используя исправные или заменные детали собрать пневматическую камеру управления в последовательности, обратной разборке. При сборке корпус и мембраны и крышки рекомендуется сжать в осевом направлении настолько, чтобы при сжатии серьги в радиальном направлении, они плотно прилегали к корпусу и к крышке. Затянуть гайки стяжных болтов с моментом 2,5 Нм, обращая внимание на двух сторонах колец серьги.

Проверка пневматической камеры после сборки:

-Испытательное давление 10 бар.

-Максимальный допустимый рабочий ход 10,5 Нм.

Установка на место превматической камеры управления

Продеть через отверстие кронштейна, приваренного к картеру моста толкатель (17) пневматической камеры, предварительно сняв с него резиновую гармошку (4), завести в отверстие кронштейна резьбовую часть толкателя и навернуть стопорную гайки (16) и поставить на место резиновую гармошку. Установить на вал включения (19) рычаг переключения (18) и присоединить последний к толкателю (17) камеры. Затянуть стопорную гайку (16) моментом 20-25 Нм и застопорить ее в трех местах керном.

ГЛАВА 332.

Снятие и установка на место вала и вилки блокировки

Для снятия вала блокировки редуктор необходимо удалить из картера моста. Удалить палец с головкой (2) и, после ослабления стопорного болта (28) снять рычаг переключения (18) с вала включения (19). Вынуть стопорное кольцо (20) и вытащить вал включения (19). Снять с последнего упора (22) и уплотнение (21). С полуоси снять вилку переключения (1), вместе с зубчатой ступицей (30). Снять стопорную шайбу (27) и серьгу (31), потом и зубчатую ступицу (30). Вынуть нажимную плиту с пальцем (25) из вилки переключения.

Установка на место вала и вилки блокировки. В отверстия вилки блокировки (1) внутри следует вставить нажимную плитку с штифтом (25). Поместить зубчатую ступицу (30) между башмаками (25) вилки переключения и монтировать серьгу (31), потом стопорную шайбу (27) на конец нажимной плиты с пальцем. На шпонки полуоси (глава 210, рис. 1, поз. 23) надеть зубчатую ступицу (30) вместе с вилкой переключения, при этом ступица должна перемещаться легко. Завести вал включения в картер моста через шлицевое отверстие в вилке блокировки (1). Запрессовать уплотнение (21) до упора и поставить на место кольцо "О" (29). В пространство между уплотнительной кромкой и пылезащитной губкой уплотнения набить консистентную смазку марки LZS-2. Предварительно собранный таким образом упор следует напрессовсть на вал включения, пользуясь показанным инструментом (Рис. 1.) Застопорить втулку стопорным упором (20).

ГЛАВА 333.

Сборка полуоси и замка дифференциала, регулировка механизма блокировки

После установки на место вала и вилки блокировки, надеть шлицевую ступицу на шлицы полуоси (поз. на рис. Раздела 210), которая должна свободно перемещаться по шлицам. Отодвинуть обратно полуось настолько, чтобы она не мешала установке на место редуктора. После этого редуктор следует разместить в картере моста е соответствии с разделом 312. Соответственно, после его, совмещения шлицы полуоси следует втолкнуть до упора в большую ведущую коническую шестерню редуктора.

РЕГУЛИРОВКА МЕХАНИЗМА БЛОКИРОВКИ

Ослабить стопорный болт (28) рычага переключения (18) и поворачивая вал включения (19) за лыс-ку на конце вала, зацепить кулачки шлицевой ступицы, (30), находящейся на полуоси, с зубьями шестерни включения замка дифференциала (поз. 34 на рис. 1 раздела 310). Сжатым воздухом привести в движение пневмокамеру привода замка дифференциала и в позиции, соответствующей максимальному ходу пневмокамеры, зафиксировать переводной рычаг (18), затянув болт фиксирования моментом 25-30 Нм на отрегулированной заранее оси (19). Этим обеспечивается отсутствие нагрузки на рабочих башмаках (25) переводного рычага (1) в включенном состоянии.

Раздел № 395.

Наполнение маслом, обкатка, контроль

Полностью собранный задний мост наполнить маслом, количество и марка которого приведены в разделе "УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ".

В задние мосты заливается только чистое масло, не содержащее загрязнений.

После наполнения маслом установить закрывающие пробки и затянуть их герметично.

После этого целесообразно обкатать задний мост при меняющихся числах оборотов в обоих направлениях вращения.

При обкатке проверить:

Герметичность заднего моста: Утечка масла нигде не допускается.

Работу заднего моста: У вращающихся механизмов - в редукторе, в ступице колеса - громкие звуки трения, шум не допускаются. Сопряженные зубчатые колеса должны скатываться плавно, без побочных шумов.

Работу тормоза: В исходном положении не допускается трение между тормозным барабаном и тормозными накладками. При торможении не разрешается заедание тормозного кулака в подшипнике тормозного кулака, и тормозной кулак должен возвращаться в исходное положение после прекращения действия тормозного усилия.

Нагрев заднего моста:_К концу обкатки температура ступицы колеса не должна превышать 60 °С, а температура на входе привода 80 °С.