Приложение У2. Задние ведущие мосты "Мадара" - 397.1; "Мадара" - 397.2 Инструкция по ремонту. Часть 2

9.1 ОБЩИЕ ТРЕБОВАНИЯ К СБОРКЕ

Все детали должны быть чистыми и без повреждений. Особое внимание следует обратить, чтобы болты и гайки были с предписанными механическими качествами.

При замене деталей новыми следует всегда руководствоваться каталогом запасных частей. Некоторые детали нельзя заменить в отдельности, а только в комплекте. Таковыми являются:

- пара конических шестерен (ведущая и ведомая), обкатанных вместе в комплекте;

- картер главной передачи с крышками подшипников дифференциала (отверстия для подшипников обрабатываются вместе, в собранном состоянии);

- правая и левая чашки дифференциала (отверстия осей сателлитных зубчатых колес обрабатываются вместе, в собранном состоянии);

- пара тормозных колодок;

- маслособирательное кольцо;

При сборке некоторых деталей, одинаковых по внешнему виду, может произойти их неправильная перестановка. Это касается прежде всего следующих деталей:

- левая и правая шестерня полуоси;

- левый и правый разжимной кулак;

- левый и правый рычаг разжимного кулака;

- нижняя и верхняя тормозная колодка;

- пробки заливного и сливного отверстия в балке моста. Сливная пробка с магнитом;

9.2 ЗАМЕНА ТОРМОЗНЫХ НАКЛАДОК

Тормозные колодки разбираются после снятие колеса и тормозного барабана. При снятии пру-жиный тормозных колодок не допускать их повреждения. Снять тормозные колодки и заклепать новые накладки с помощью приспособления для заклепки на прессе. При сборке не допускать размены мест верхней и нижней тормозной колодки. Если нужна обработка тормозных барабанов, изготовитель разрешает следующие размеры (рис. 8):

- максимальный внутренний диаметр, мм - 422 Н11 (+0’400)

- допустимое биение рабочей поверхности барабана относительно центрирующего диаметра 282 Н8 (+0 081); мм - 0,2

- шереховатость рабочей поверхности барабана, мкм - 3,2

9.3 СБОРКА И РЕГУЛИРОВАНИЕ УЗЛОВ И ПОДГРУПП

1) Балка заднего моста 29 (рис. 2) установить на тележку с колесами, причем отверстие, к которому присоединяется картер главной передачи, должно быть направлено вверх.

2) В стакане подшипников 6 (рис. 1) набить наружные кольца подшипников 16 и 24, ввести внутренние кольца и произвести замер. С целью получения правильных значений вычислений для всех деталей (особенно для подшипников) детали собирать несмазанными. От правильной сборки конических роликоподшипников зависит работа и долговечность остальных деталей, поэтому следует выполнять все требования и указания. При сборке ведущей шестерни конической пары с коническими роликоподшипниками нужно сделать следующие расчеты:

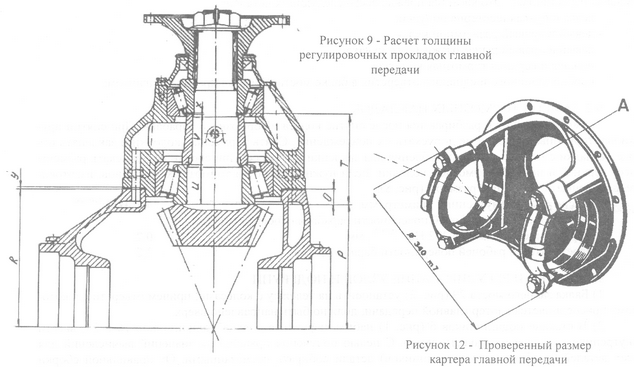

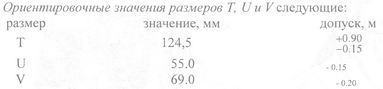

Толщина регулировочных прокладок X,согласно рис. 9 определяется следующим соотношением:

T = U + V + X + (0.05 + 0.10), из которого для X получается: X = T - U - V - (0.05 + 0.10), где:

Т - расстояние между задними (по направлению движения) опорными поверхностями внутренних колец конических роликоподшипников;

U - ширина внутреннего кольца конического роликоподшипника;

V - ширина распорной втулки; X - толщина регулирующих прокладок;

(0.05 - 0.10) - натяг конических роликоподшипников.

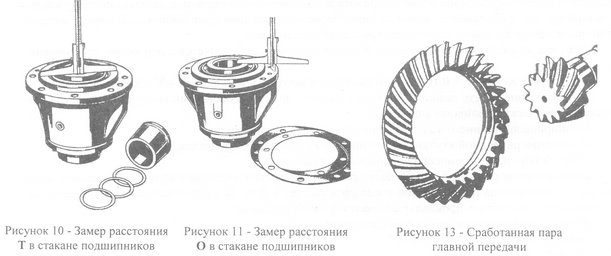

Для получения размера Т в стакане подшипников набить наружные кольца подшипников, вставить внутренние кольца подшипников и замерить размер Т (рис. 10). По определенному из вычислений значению X подобрать прокладку соответствующей толщины.

Размеры регулирующих прокладок следующие:

производственный № прокладки толщина, мм

41-085-5101 - 0.2

41-086-5101 - 0.3

41-087-5101 - 0.5

41-088-5101 - 1.0

41-089-5101 - 1.5

Ориентировочные значения размеров Т, U и V следующие:

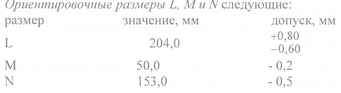

размер | значение, мм | допуск, м |

Т | 124,5 | +0.90 -0.15 |

U | 55.0 | -0.15 |

V | 69.0 | -0.20 |

При сборке ведущей и ведомой шестерни конической пары нужно взаимное регулирование для достижения правильного зацепления. Для этого используются регулирующие прокладки, вставляемые между стаканом подшипников и картером главной передачи.

Толщина регулирующих прокладок, согласно рис. 9 вычисляется по формуле:

0 + P = R+(Y± 0,05), из которого для Y получается: (Y ± 0.05) = О + Р -R, где:

О - расстояние между опорной поверхностью внутреннего кольца конического роликоподшипника и контактирующей поверхностью стакана подшипников (рис. 11).

Р - расстояние между торцовой опорной поверхностью ведущей шестерни и осевой линией ведомой шестерни конической пары. Ее значение определяется при лапинговании пары конических зубчатых колес на лапинг-машине. Действительное значение этого размера записано на торце ведущей шестерни. На торце ведущей шестерни записан также и порядковый номер сработанной (лепингованной) зубчатой пары.

R - расстояние между контактирующей поверхностью картера главной передачи, к которой подводится стакан подшипников и осевой линией отверстия для подшипников дифференциала. Отклонение от номинального размера 190 мм выбито на картере главной передачи (рис. 12) - обозначение А.

Размеры регулирующих прокладок следующие:

производственный № прокладки | толщина, мм | ||

для 397.2 | для 397.1 | ||

41 - 100 - 5101 | 0.2 | 41 - 325 - 5101 | 0.2 |

41 - 101 -5101 | 0.3 | 41 -324-5101 | 0.3 |

41 - 102-5101 | 0.5 | 41 -322- 5101 | 0.5 |

41 - 103-5101 | 1.0 | 41 -323 - 5101 | 1.0 |

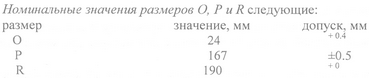

На рис. 13 показана сработанная пара конических зубчатых колес.

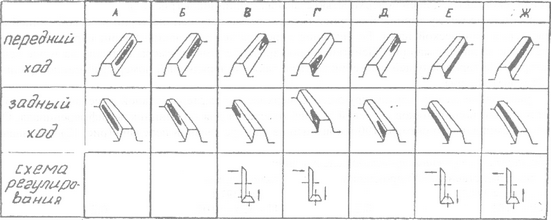

На рис. 14 показаны примеры взаимного зацепления зубьев в конической паре с помощью нанесенных контактных пятен на зубьях ведомой шестерни. Известно, что при смещении ведомой шестерни от зацепления появляется зазор, значение R которого составляет от 50 до 75 % от расстояния смещения, в то время как при смещении ведущей шестерни изменения в зацеплении относительно невелики. При правильном зацеплении зубьев значение бокового зазора должно находиться в интервале (0.28 - 0.35) мм.

Примеры контактных пятен на зубьях ведомой шестерни при зацеплении конических зубчатых колес (рис. 14) относятся к следующему:

А - правильное зацепление при полной нагрузке.

Б - правильное зацепление при частичной нагрузке или без нагрузки. Контактное пятно занимает (35 - 50) % длины зуба и (50 - 80) % высоты эвольвентного профиля зуба.

В - внутреннее зацепление с коротким пятном. В этом случае ведущая шестерня смещена во внутрь, а ведомая - наружу от зацепления.

Г - внешнее зацепление, которое не происходит, если зазор в зубчатой паре правильно регулирован. Этот тип зацепления приводит к шумному ходу конической пары и к перелому зубьев. Для достижения правильного зацепления необходимо ведомую шестерню сдвинуть внутрь, а ведущую - наружу от зацепления.

Д - поперечное зацепление с контактным пятном у кромки зуба при движении вперед и на наружной стороне - при движении назад.

Такой вид зацепления приемлем, если пятно занимает 5/8 длины зуба. Обратное зацепление (на наружной стороне при движении вперед и у кромки зуба при движении назад) недопустимо.

Е - коренное зацепление с контактным пятном у самого корня зуба. В этом случае ведомая шестерня смещается внутрь, а ведущая - наружу от зацепления.

Ж - кромковое зацепление с контактным пятном у самой головки зуба. В этом случае ведущая шестерня перемещается внутрь, а ведомая - наружу от зацепления.

3) В ведущую шестерню 5 (рис. 1) набить внутреннее кольцо конического роликоподшипника 24 (большего диаметра), надеть распорную втулку 4 с регулирующими прокладками 19 - 23. Ведущую шестерню вместе с установленными на ней деталями ввести в стакане подшипников 6, в котором предварительно набиты наружные кольца подшипников 16 и 24. Затем набить на всю глубину внутреннее кольцо второго подшипника 16.

Рисунок 14 -Зацепление (контактные пятна) главной передачи

4) На стакане подшипников 6 поставить крышку 12 с манжетой 13. Между стаканом подшипников 6 и крышкой уплотнителя 12 вставить уплотнительную прокладку 9 и контактирующие поверхности смазать герметической смазкой. Болты 11 затянуть соответствующим моментом, указанным в таблице.

5) На шлицы ведущей шестерни надеть фланец 15 и затянуть гайку 14, соответствующим моментом, указанным в таблице. Проворачиванием фланца установить равномерность и соразмерность сопротивления подшипников. Гайку законтрить шплинтом 18.

6) В левую чашку дифференциала 34 (рис. 2) ввести левую шестерню полуоси 49 вместе с опорной шайбой 41 или 42 (канал для смазки должен находиться со стороны шестерни). Надеть сателлиты 38 на оси 48 и ввести их в левую половину чашки дифференциала.

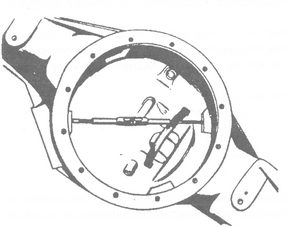

7) К чашке дифференциала закрепить магнитную стойку (рис. 15) замерить аксиальный зазор. После вычета толщины опорной шайбы сателлитного зубчатого колеса из замеренного значения, правильная величина аксиального зазора должна быть в интервале (0.6 - 0.9) мм.

Этот замер не следует проводить при помощи монтажных прокладок, т. к. их прогиб приводит к меньшему пружинированию, что може привести к замеру неправильного значения.

Рисунок 15 - Замер аксиального зазора сателлитного зубчатого колеса

Рисунок 16 - Проверка аксиального зазора собранных шестерен полуосей

8) Таким же образом собрать и проверить аксиальный зазор в правой чашке дифференциала 39. В этой чашке устанавливается и правая шестерня полуоси 40, которая приспособлена для блокировки дифференциала. При установке осей сателлитных зубчатых колес не следует допускать перемены положения последних относительно уже проверенной чашки дифференциала.

9) С помощью четырех болтов 33 обе чашки дифференциала вместе с шестернями присоединить друг к другу. Проверить аксиальный зазор обоих шестерен полуосей. Эта проверка производится с помощью магнитной стойки с индикатором и ключа Т19-103 9. Аксиальный зазор должен быть в интервале (0.30 - 0.45) мм (рис. 16).

При сборке ведущей и ведомой шестерни конической пары нужно взаимное регулирование для достижения правильного зацепления. Для этого используются регулирующие прокладки, вставляемые между стаканом подшипников и картером главной передачи.

Толщина регулирующих прокладок,согласно рис. 9 вычисляется по формуле:

О + P = R + (Y± 0,05), из которого для Y получается: (Y ± 0.05) = О + Р - R, где:

О - расстояние между опорной поверхностью внутреннего кольца конического роликоподшипника и контактирующей поверхностью стакана подшипников (рис. 11).

Р - расстояние между торцовой опорной поверхностью ведущей шестерни и осевой линией ведомой шестерни конической пары. Ее значение определяется при лапинговании пары конических зубчатых колес на лапинг машине. Действительное значение этого размера записано на торце ведущей шестерни. На торце ведущей шестерни записан также и порядковый номер сработанной (лепин-гованной) зубчатой пары.

10) Проверенный дифференциал в сборе разобрать (перестановка деталей недопустима), смазать фрикционные поверхности и зубчатые колеса маслом, затем снова собрать. Обе половинки соединяются 12-ю болтами 33, которые затягиваются динамометрическим ключом и контрятся проволокой.

11) Ведомую шестерню главной передачи 35 подсоединить к коробке дифференциала с помощью болтов 52, которые затянуть соответствующим моментом. Болты законтрить проволокой от проворачивания. Внутренние кольца подшипников 44 нагреваются до температуры не более 80 °С, затем надеваются с обеих сторон на чашки дифференциала.

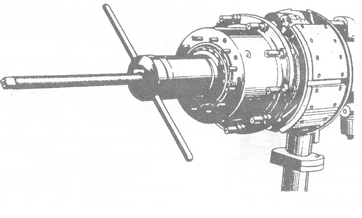

12) Картер главной передачи 32 установить на стойку для сборки Т17-377. Снять крышки подшипников картера 54, ввести собранный дифференциал вместе с собранными коническими роликоподшипниками в картер. К наружным концам резьбы крышки подшипников картера внимательно завернуть опорные кольца подшипников 31. Дифференциал вести с некоторым смещением относительно осевой линии ведущей шестерни, в сторону от зацепления. Не допускать перемену мест крышек подшипников. С помощью ключа Т17-393 завернуть до конца опорные кольца подшипников (рис. 7).

13) На картере главной передачи установить регулирующие прокладки 25 - 28 (рис. 1) общей толщиной согласно расчетам в пункте 2. Далее установить стакан подшипников 6 и присоединить оба узла друг к другу болтами 2, затянуты предписанным крутящим моментом. Перед сборкой смазать уплотнительные поверхности герметической смазкой.

14) На балке моста замерить значения диаметра 340Н8 (+0,089) (рис. 17). С помощью микрометра на картере главной передачи замерить размер 340m7 (+0,078)( +0,021). Путем дополнительного затягивания опорных колец подшипников, замеряемый диаметр доводится до значения действительного диаметра замеренного на балке моста, завышенного на (0.05 - 0.10) мм. Это завышение обеспечивает необходимый натяг конических роликоподшипников дифференциала при сборке крышки подшипников.

Перед каждым проворачиванием опорных колец подшипников, необходимо немного расслабить болты крышек подшипников, провернуть опорные кольца насколько это необходимо, затем после постукивания затянуть их болтами предписанным крутящим моментом.

Рисунок 17 - Замер диаметра 340Н8

Рисунок 18 - Замер скобой размера 340m7

15) С помощью индикатора и магнитной стойки замерить зазор в паре конических зубчатых колес (рис. 9). Правильное значение зазора в интервале (0.28 - 0.35) мм регулируется путем равномерного расслабления опорного кольца одной из сторон и затягивания другой в зависимости от необходимости увеличить или уменьшить зазор. Замер произвести в нескольких местах. После достижения правильного зазора следует проверить и, если необходимо, скорректировать натяг. После затягивания болтов предписанным крутящим моментом, законтрить их проволокой.

16) Контактирующие поверхности фланца балки заднего моста и картера главной передачи смазать герметической смазкой. Собранный картер установить на контактирующую поверхность балки моста, контролируя при этом правильность монтажа. Картер закрепить болтами 45 (рис. 2) предписанным крутящим моментом. Внимание! Картер главной передачи необходимо установить так, чтобы риска, высеченная при сборке на картере, совпадала с риской на балке заднего моста. Если балка моста или картер были заменены, необходимо еще до сборки определить их взаимное положение с помощью дорна и пометить это положение рисками.

17) В балке заднего моста поставить направляющие шайбы 152 (рис. 3), набить рукав 147, с введенными в нее двумя болтами 77, до упора в опорный диаметр, затем надеть комплект суппорта колесных тормозов, после чего укрепить весь узел болтами 77, путем притягивания ключом до предписанного крутящего момента. При этой операции нужно следить за положением отверстия разжимного кулака. Пружинные шайбы 79 устанавливаются под головки болтов, за исключением болтов возле подшипников разжимных кулаков, где пружинные шайбы находятся под гайками.

Рисунок 19 - Проверка зазора в паре главной передачи

Рисунок 20 - Захват пружин тормозных колодок

18) С помощью ключа Т17-1453 в комплекте суппорта тормозных колодок набить игольчатые подшипники 146. Перед этим смазать иглы подшипников консистентной смазкой Литол-24, чтобы они могли держаться в кольцах подшипников.

19) С обеих сторон подшипников набить в суппорте колесных тормозов уплотнитель 145 и шайба 144 и "О"- кольцо и колпачка. Пространство между острыми кромками уплотнителя заполнить консистентной смазкой Литол-24.

20) Ввести правый и левый разжимные кулаки 156 и 157 (рис. 4), надеть опорные кольца 150 (рис. 3) и стопорные кольца 151. Стопорение разжимных кулаков сделать после монтажа автоматические регулировочные рычаги.

21) В подшипник 157 (рис. 4) ввести втулку 160 затем "О"- кольца 161, с обеих сторон поставить закрывающие крышки 159 с помощью ключа Т17-1457 и застопорить их кольцами 158. Детали смазать консистентной смазкой Литол-24.

22) Надеть собранные подшипники на разжимных кулаках и с помощью быстросъемных шайб 174-176 установить их так, чтобы кулак проворачивался без усилия.

Размеры быстросъемных шайб следующие: производственный № шайбы толщина, мм

332-00.00.10 - 0.2

332-00.00.11 - 0.5

332-00.00.12 - 1.0

Подшипники вместе с быстросъемными шайбами укрепляются болтами 153 и 154, затянутых предписанным крутящим моментом. Проверить свободно ли проворачиваются разжимные кулаки. В случае затрудненного проворачивания следует заново отрегулировать зазор с помощью регулирующих шайб 174 - 176.

Рисунок 21 - Размеры для расчета сборки ступицы

23) На разжимной кулак тормоза надеть уплотнитель 166 или 167, автоматические регулировочные рычаги, прокладка 169 и застопорить детали болтами 168. (Не допускать перестановки левого и правого рычага).

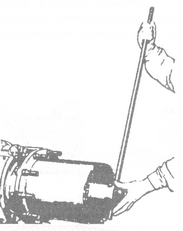

24) К суппортам колесных тормозов 83 (рис. 3) собрать комплект тормозных колодок, установить соединительную планку 87 и законтрить стопорными шайбами 88. Приблизить тормозные колодки к эвольвенте разжимных кулаков и с помощью рычага Т17-411 поставить пружины 141 .тормозных колодок (рис. 20).

25) С помощью болтов 80 к собранному суппорту колесных тормозов закрепить предохранительные щиты 148 (рис. 3).

26) В ступицу колеса 105 набить наружные кольца конических роликоподшипников 100, добиваясь их равномерного прилегания. Не допускать перестановки колец подшипников. Для этого следует пометить внутренние и наружные кольца подшипников одинаковыми цифрами.

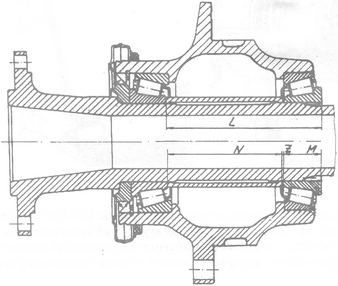

27) Чтобы достичь при сборке конических роликоподшипников и ступицы колеса требуемого значения натяг в интервале ±0.05 мм, необходимо рассчитать толщину регулирующих прокладок 132 - 135 между распорной втулкой 106 и внутренним кольцом конического роликоподшипника.

Толщина прокладок получается из соотношения (рис. 21): L = M + N +Z - (±0.05), из которого для Z получается: Z = L - M - N ± (±0.05), где: L - общее расстояние между задними опорными поверхностями внутренних колец конических роликоподшипников;

М - ширина внутреннего кольца конического роликоподшипника;

N - длина распорной втулки; Z - толщина регулирующих прокладок.

Рисунок 24 - Замер расстояния А

Размеры регулирующих прокладок следующие:

производственный № прокладки толщина, мм

325-00.00.07 - 0,15

41-096-5101 - 0.3

41-097-5101 - 0.5

41-098-5101 - 1.0

28) В ступицу колеса 105 набить болты 137.

29) В собранную ступицу набить уплотнитель 140.

30) На рукаве моста 147 надеть уплотнительное "О"- кольцо 139 и комплект маслособирательного кольца 97 и 98.

Рисунок 22 - Набивание внутренного кольца наружного подшипника

Рисунок 23 - Сборка соединителя

31) На конец рукава моста навернуть приспособление для монтажа ступицы Т17-1567. Набить внутреннее кольцо первого подшипника 100, затем ввести распорную втулку 106 и регулирующие прокладки 132 - 135. Собранную ступицу (вместе с наружными кольцами подшипников) ввести во внутреннее кольцо подшипника и равномерно набить внутреннее кольцо второго (наружного) подшипника (рис. 22).

32) К ступице колеса 105 надеть уплотнительное “О”- кольцо 104, установить картер колесного редуктора 107 и затянуть четыре винта 102.

33) Следом за внутренним кольцом конического роликоподшипника надеть на шлицы соединитель 108, легким постукиванием набить до упора в подшипник и укрепить гайкой с прорезями 109 с помощью ключа Т17 - 402 соответствующим моментом (рис. 23). Проверить прокручивание собранной ступицы. В гайку с прорезями завернуть стопорящий винт 110 так, чтобы его конец попал в шлицы соединителя (для этого необходимо, чтобы гайка была завернута в подходящем положении). Таким образом, гайка законтрена.

34) С помощью болтов 80 к собранному суппорту колесных тормозов закрепить предохранительные щиты 148 (рис.3).

35) Опорное колесо 111 установить в колесный редуктор, так чтобы его шлицы зацепились со шлицами соединителя 108.

36) В сателлитные шестерни 114 вставить распорные втулки 112, предварительно смазанные консистентной смазкой Литол-24 и с обеих сторон игольчатых роликов 113 и опорных шайб 115. Сателлитные шестерни последовательно вводятся в держатель, а затем и оси 119, которые следует набить.

37) На подготовленный таким образом держатель сателлитных колес надевается "О"- кольцо 116 и весь комплект вводится в картер колесного редуктора. Необходимо следить за повреждения резинового "О"- кольца.

38) После правильной сборки затянуть больтов 117. Болтов обезпечить клеение.

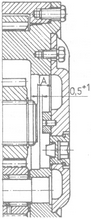

39) Полуось с собранными стопорными кольцами 122 и спиралями 130 и 131 ввести в шлицы полуосевых шестерен и набить до осей сателлитных шестерен дифференциала. На свободные концы полуосей надеть ведущую шестерню колесного редуктора 121 и застопорить вторым стопорным кольцом 122. Замерить расстояние от торца полуоси до контактной поверхности комплекта крышки держателя сателлитных колес (расстояние А, рис. 24), вычесть (0.5 - 1.0) мм и на такую длину корректировать размер опоры полуоси, гарантирующей требуемый аксиальный зазор полуоси.

40) Контактирующие поверхности крышки и комплект держателя сателлитных зубчатых колес смазать герметической смазкой, установить крышку 120 и закрепить болтами 127.

41) Подготовленные тормозные цилиндры установить на кронштейны 162 и 163 (рис. 4) и закрепить. Установить тормозные барабаны 101 (рис. 3) на болты 137 и закрепить их болтами 103 к ступицам с картерам колесным редукторам.

42) Вместе с уплотнительными кольцами 59 в балку моста завернуть заливные 58 и сливные 60 пробки. Уплотнительным кольцом 124 вместе с заливной пробкой 123 завертнуть в крышку 120 колесного редуктора.

43) Смазать втулки разжимных кулаков, оси тормозных челюстей и червячного механизма тормозных рычагов. Заправить задний мост маслом.

Места смазки и контроль указаны в Приложении 3.

Необходимые количества и периодичность смазывания маслом указаны в Приложении 4.

Рекомендуемые смазочные материалы указаны в Приложении 5.

44) После сборки ведущий мост обкатать на стенде без нагрузки. Режим обкаткиследующий:

направление вращения | частота вращения | время обкатки |

(об./мин.) | (мин.) | |

передний ход | 25 | 2 |

1400 | 20 | |

задний ход | 1400 | 5 |

Во время обкатки проверить плавность и шумность работы моста, герметичность моста, действие дифференциала и тормозных механизмов.

В конце обкатки последовательно затормозить левый и правый тормозной барабан и проверить действие дифференциала.

При проверке следить температуру (нагрев). Если в конце обкатки температура масла повысилась более 85 °С, разобрать мост и установить причину перегрева.

После обкатки слить масло из моста. При контроле уровня шума мостов должны соблюдаться следующие условия:

- уровень шума внешнего фона не более чем (70 - 71) дБ (А);

- около стенда испытаний не должно быть больших шумоотражающих поверхностей (стены, метальные панели и др.) на расстояние менее чем 5 (пять) метров;

- конструкция стенда не должна создавать условия для вибрирования и резонанса;

- контроль осуществляется на расстоянии 50 мм от соответствующей поверхности моста;

- проверка производится с помощью калиброванного шумомера " БРЮЛ И КЕР " типа 2203 или другого подобного типа;

При этих условиях допустимый уровень шумаследующий:

- 93 дБ (А) - для главной передачи. Замер по оси моста с задней стороны.

- 91 дБ (А) - для колесных редукторов. Замер по оси их крышки.

При наличии шума или стуков мост разобрать. Проверить регулировку подшипников, положение пятна контакта зубчатой пары главной передачи и при необходимости повторить соответствующую регулировку.

РЕМОНТНЫЕ ИНСТРУМЕНТЫ ДЛЯ ДЕМОНТАЖА И МОНТАЖА ЗАДНЕГО МОСТА

НАИМЕНОВАНИЕ ОЗНАЧЕНИЕ для демонтажа для монтажа Стойка для сборки картера главной передачи Т 17-377 Т 17-377 Приспособление для снятия ступицы колес и картер колесного редуктора Приспособление для монтажа ступицы колес на цапфы Т17- 1567 Ключ для опорного кольца подшипников дифференциала Т 17-393 Т 17-393 Ключ для гаек с прорезями рукава Т 17-402 Т 17-402 Рычаг для установки пружин тормозных колодок Т 17-411 Т 17-411 Ключ для набивания подшипника разжимного кулака в суппорт тормозных колодок Т 17- 1453 Ключ для набивания подшипника разжимного кулака Т 17- 1457 Ключ для замера аксиального зазора шестерен дифференциала Т 19-1039 Приспособление для заклепки тормозных накладок на прессе Т 51 - 1102 Ключ 10,13 Т 19- 1110 Т 19- 1110 Ключ 17,22 Т 19- 1033 Т 19- 1033 Ключ 19 Т 19- 1040 Т 19- 1040 Ключ 24 Т19- 1034 Т 19- 1034 Рычаг для ключа Т 19- 1037 Т 19-1037Т 17-2256

ПРИЛОЖЕНИЕ 2 МОМЕНТЫ ЗАТЯЖКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ

Соединяемые детали | Размер резьбы | Материал | Штук | Момент затяжки, даН.м |

Картер главной передачи - балка | М 12 | 8,8 | 12 | 7,5 |

Цапфа - балка | М 18x1,5 | 8 | 24 | 25,0 |

Кронштейн тормозных камер - балка | М 16x1,5 | 8,8 | 4 | 16,0 |

Рычаг - разжимной кулак | М 8 | 8,8 | 2 | 2,0 |

Гайка для барабанного болта | М 22x1,5 | 10,0 | 20 | 60,0 |

Соединитель - цапфа | М 90x2 | 5 | 2 | 50,0 |

Картер главной передачи - крышка подшипников | М 16x1,5 | 8,8 | 4 | 16,0 |

Чашки дифференциала правая - левая | М 12x1,5 | 10,9 | 12 | 10,0 |

Шестерня ведомая - чашка дифференциала | М 16x1,5 | 10,9 | 12 | 22,0 |

Стакан подшипников - картер главной передачи | М 14 | 8,8 | 8 | 12,0 |

Крышка уплотнителя - стакан подшипников | М 8 | 8,8 | 8 | 2,0 |

Фланец - шестерня конической передачи | М 42x1,5 | 10 | 1 | 50,0 |

Держатель сателлитов - крышка | М 12x1,5 | 8,8 | 10 | 7,5 |

Суппорт колесных тормозов - предохранительный щит | М 8 | 8,8 | 12 | 2,0 |

Держатель сателлитов - картер колесного редуктора | M 12x1,5 | 10,9 | 40 | 10,0 |

Примечание - Отклонение моментов затяжки ± 5 %. | ||||

МЕСТА СМАЗКИ И КОНТРОЛЬ

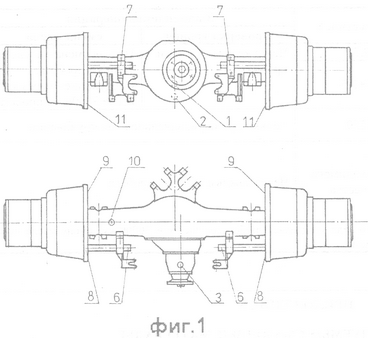

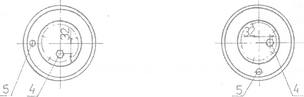

Места пробок и пресс-масленки указаны на рисунке 25.

1. Картер главной передачи:

Рисунок 25 - Места пробки и пресс-масленки

поз. 1 - маслозаливная и контрольная пробка;

поз. 2 - сливная пробка;

поз. 3 - маслозаливная пробка в стакане подшипников ведущей конической шестерни;

2. Колесные редукторы:

поз. 4 - маслозаливная и контрольная пробка;

поз. 5 - сливная пробка /отмеченный болт/;

3. Места для грессирования с консистентными смазками:

поз. 6 - пресс-масленки червячных механизмов тормозных рычагов;

поз. 7 - пресс-масленки втулок разжимных кулаков в кронштейнах тормозных камер;

поз. 8 - пресс-масленки втулок раз-жимных кулаков в суппортах тормозных колодок;

поз. 9 - пресс-масленки осей тормозных колодок;

4. Другие:

поз. 10-сапун;

поз. 11 - масловыпускателъные трубки

ПЕРИОДИЧНОСТЬ СМАЗЫВАНИЯ

Периодичность смазывания маслом и консистентными смазками и необходимые количества указаны в следующей таблице:

Место смазки | Количество, л | Выполняемая операция | |

проверка уровня | смена масла | ||

Картер главной передачи | 7,5 | Через каждые 7500 км пробега | Первая смена - после 7500 км пробега. Следующие - через каждые 30000 км пробега |

Колесные редукторы | 2,5+2,5 | ||

Стакан конической шестерни | 0,250 | Только при первоначальном прокручивании | |

Втулки и подшипники разжимных кулаков, пальцы тормозных колодок, червячный механизм тормозных рычагов | До необходимого количества | Через каждые 7500 км пробега | |

Примечание - если в продолжение одного года мост имел пробег меньше, чем 30000 км, смену масла надо осуществить в рамках одногодишнего периода. | |||

ПРИЛОЖЕНИЕ 5 РЕКОМЕНДУЕМЫЕ СМАЗОЧНЫЕ МАТЕРИАЛЫ

1 Трансмиссионные масла:

- ТМ - 5/90 БДС14368 - 82

- ТАп - 15В ГОСТ 23652 - 79

- ТСп - 15К ГОСТ 23652 - 79

-ОА-РР 90 CSN

или другие с качеством по API-GL-5 и вискозитетном классе по SAE 90.

2 Консистентные смазки:

- АФСЗ 06BI/HOOI -Н111/РС01 БДС 1415-84

- Литол-24 ГОСТ 21150-87

- AV-2 или NH-2 CSN

Примечания: 1) Не допускается смешивание различных сортов масел ввиду различных присадок в их составе.

2) Рекомендуемые масла и консистентные смазки пригодны, когда задние мосты эксплуатируются в нормальных дорожных условиях и в умеренном климатическом поясе.