Система газотурбинного наддува и охлаждения наддувочного воздуха

Наддув позволяет увеличить плотность заряда воздуха, поступающего в цилиндры, и в том же рабочем объеме сжечь большее количество топлива и повысить литровую мощность двигателя.

Система газотурбинного наддува двигателя (рис. 2-27) состоит из двух взаимозаменяемых турбокомпрессоров (ТКР), выпускных и впускных коллекторов и патрубков, охладителя наддувочного воздуха (ОНВ) типа "воздух-воздух", подводящих и отводящих трубопроводов.

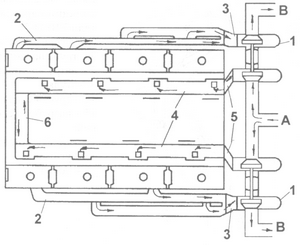

Рис. 2-27. Схема системы газотурбинною наддува и охлаждения наддувочного воздуха (ОНВ): 1 - теплообменник ОНВ; 2 - радиатор системы охлаждения; 3 - вентилятор; 4 - двигатель; 5 - ТКР; А - воздух; В - воздух после воздухоочистителя; С - отработавшие газы.

Рис. 2-27-1. Схема система газотурбинного наддува (без ОНВ): 1 - турбокомпрессор; 2 - выпускной коллектор; 3 - выпускной патрубок; 4 - впускной коллектор; 5 - впускной патрубок; 6 - патрубок объединительный. А - очищенный воздух; В - отработавшие газы.

Воздух в центробежный компрессор турбокомпрессора поступает из воздухоочистителя, сжимается и подается под давлением в ОНВ, и затем охлажденный воздух поступает в двигатель.

Турбокомпрессоры устанавливаются на выпускных патрубках по одному на каждый ряд цилиндров. Выпускные коллекторы и патрубки изготовлены из высокопрочного чугуна. Уплотнение газовых стыков между установочными фланцами турбины турбокомпрессоров, выпускных патрубков и коллекторов осуществляется прокладками из жаростойкой стали. Газовый стык между выпускным коллектором и головкой цилиндра уплотняется прокладкой из асбостального листа, окантованного металлической плакированной лентой. Прокладки являются деталями одноразового использования и при переборках системы подлежат замене.

Выпускные коллекторы выполняются цельнолитыми и крепятся к головкам цилиндров болтами и контрятся замковыми шайбами. Для компенсации угловых перемещений, возникающих при нагреве, под головки болтов крепления выпускного коллектора устанавливаются специальные сферические шайбы.

Система турбонаддува и охлаждения наддувочного воздуха двигателя должна быть герметична. Негерметичность системы приводит к увеличению теплонапряженности деталей, снижению мощности и ресурса двигателя.

Кроме того, негерметичность впускного тракта приводит к "пылевому" износу лопаток колеса компрессора, цилиндро-поршневой группы и преждевременному выходу двигателя из строя.

Смазка подшипников турбокомпрессоров осуществляется от системы смазки двигателя через фторопластовые трубки с металлической оплеткой. Слив масла из турбокомпрессоров осуществляется через стальные трубки в картер двигателя.

На двигатели КАМАЗ 740.50-360, КАМАЗ 740.30-260, КАМАЗ 740.31-240 устанавливаются два турбокомпрессора ТКР 7С-6. Вместо турбокомпрессоров ТКР 7С-6 могут устанавливаться турбокомпрессоры S2B/7624TAE/0,76D9 фирмы «BorgWarner Turbo Systems», Германия.

На двигатель КАМАЗ 740.11-240 устанавливаются два турбокомпрессора ТКР 7С-9. Вместо турбокомпрессоров ТКР 7С-9 могут устанавливаться турбокомпрессоры К27-115 фирмы «CZ», Чехия.

Технические характеристики турбокомпрессоров приведены в таблице 2-2.

Таблица 2-2.

Наименование параметров | Величина параметров |

Температура газов на входе в турбину, К (°С): - допускаемая в течении 1 час; - допускаемая без ограничения во времени | 1023 (750) 973(700) |

Давление масла на входе в турбокомпрессор, при температуре масла 80...95 °С, кПа (кгс/см2): -при частоте вращения коленчатого вала 2200 мин-1 -при частоте вращения коленчатого вала 600 мин-1, не менее | 294...441 (3,0...4,5) 98(1,0) |

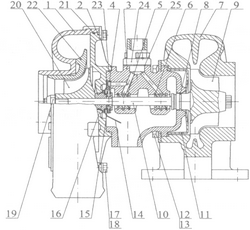

Турбокомпрессор ТКР 7С-6 (ТКР 7С-9) (рис. 2-28) состоит из центростремительной турбины и центробежного компрессора, соединенных между собой подшипниковым узлом. Турбина с двухзаходным корпусом 7 из высокопрочного чугуна преобразовывает энергию выхлопных газов в кинетическую энергию вращения ротора турбокомпрессора, которая затем в компрессорной ступени превращается в работу сжатия воздуха.

Ротор турбокомпрессора состоит из колеса турбины 9 с валом 10.

Колесо турбины отливается из жаропрочного сплава по выплавляемым моделям и сваривается с валом трением.

Колесо компрессора с загнутыми по направлению вращения назад лопатками выполняется из алюминиевого сплава и, после механической обработки, динамически балансируется до величины 0,4 г-мм.

Подшипниковые цапфы вала ротора закаливаются ТВЧ на глубину 1...1,5 мм. После механической обработки ротор динамически балансируется до величины 0,5 г-мм.

Втулка, маслоотражатель, колесо компрессора устанавливаются на вал ротора и затягиваются гайкой крутящим моментом 7,8...9,8 Н-м (0,8... 1,0 кгс-м). После сборки ротор с колесом компрессора дополнительно не балансируется, лишь проверяется радиальное биение цапф вала. При значении радиального биения не более 0,03 мм на детали ротора с колесом компрессора наносятся метки в одной плоскости, и ротор с колесом компрессора допускается на сборку турбокомпрессора.

При установке ротора с колесом компрессора в корпус подшипников необходимо совместить метки на деталях ротора. Ротор вращается в подшипниках 5, представляющих собой плавающие вращающиеся втулки. Осевые перемещения ротора ограничиваются упорным подшипником 4, установленным между корпусом подшипников 3 и крышкой 2. Подшипники изготавливаются из бронзы.

Корпус подшипников турбокомпрессора, с целью уменьшения теплопередачи от турбины к компрессору, выполнен составным - из чугунного корпуса и крышки из алюминиевого сплава. Для устранения утечек масла в соединении «крышка - корпус подшипников» устанавливается резиновое уплотнительное кольцо 23.

Для уменьшения теплопередачи между корпусом турбины и корпусом подшипников устанавливается экран 11 из жаростойкой стали. В корпусе подшипников устанавливается маслоотбрасывающий экран 14, который вместе с упругими разрезными уплотнительными кольцами 8 предотвращает утечку масла из полости корпуса.

Рис. 2-28. Турбокомпрессор ТКР 7С-6 (ТКР 7С-9): 1 - корпус компрессора; 2 - крышка; 3 - корпус подшипников; 4 - подшипник упорный; 5 - подшипник; 6 - кольцо стопорное; 7 - корпус турбины; 8 - кольцо уплотнительное; 9 - колесо турбины; 10 - вал ротора; 11 - экран турбины; 12 - планка; 13 - болт; 14 - маслоотбрасывающий экран; 15 - втулка; 16 - маслоотражатель; 17 - планка; 18 - болт; 19 - гайка; 20 - колесо компрессора; 21, 23 - кольцо уплотнительное (резиновое); 22 - диффузор; 24 - переходник; 25 - прокладка

Для устранения утечек воздуха в соединении «корпус компрессора-корпус подшипников» устанавливается резиновое уплотнительное кольцо 21.

Корпусы турбины и компрессора крепятся к корпусу подшипников с помощью болтов 13, 18 и планок 12, 17. Такая конструкция позволяет устанавливать корпусы под любым углом друг к другу, что в свою очередь облегчает установку ТКР на двигателе.

Турбокомпрессоры ТКР 7С-6 и ТКР 7С-9 отличаются между собой только корпусами турбин - они имеют различную пропускную способность.

Турбокомпрессоры S2B/7624TAE/0,76D9 правый и левый (обозначение левого турбокомпрессора 314448, правого - 314450) не имеют конструктивных отличий, отличаются только разворотом корпусов турбины и компрессора.

Турбокомпрессор фирмы «BorgWarner Turbo Systems» указанной модели состоит из центростремительной турбинной и центробежной компрессорной ступеней, соединенных между собой подшипниковым узлом. Турбина с двухзаходным корпусом. Конструкция турбокомпрессора аналогична ТКР 7С-6.

Корпус турбины крепится к корпусу подшипников при помощи болтов и планок, а корпус компрессора - при помощи стопорного кольца. Такая конструкция позволяет устанавливать корпусы под любым углом друг к другу, что в свою очередь обеспечивает взаимозаменяемость левого и правого турбокомпрессоров.

Турбокомпрессоры К27-115 правый и левый (обозначение правого турбокомпрессора 399 0023 115-01, левого - 399 0023 115-02) не имеют конструктивных отличий, отличаются только разворотом корпусов турбины и компрессора.

Турбокомпрессор фирмы «CZ» указанной модели состоит из центростремительной турбинной и центробежной компрессорной ступеней, соединенных между собой подшипниковым узлом. Турбина с двухзаходным корпусом. Конструкция турбокомпрессора аналогична ТКР 7С-9.

Корпус турбины и корпус компрессора крепятся к корпусу подшипников при помощи болтов и планок. Такая конструкция позволяет устанавливать корпусы под любым углом друг к другу, что в свою очередь обеспечивает взаимозаменяемость левого и правого турбокомпрессоров.

Возможные неисправности и обслуживание системы газотурбинного наддува и охлаждения наддувочного воздуха.

Чаще всего встречаются следующие проявления неисправностей, связанные с турбокомпрессорами;

• двигатель не развивает полную мощность;

• черный дым из выхлопной трубы;

• синий дым из выхлопной трубы;

• повышенный расход масла;

• шумная работа турбокомпрессора.

Низкая мощность двигателя, черный дым из выхлопной трубы.

Оба признака являются следствием недостаточного поступления воздуха в двигатель, причиной чего может быть засорение канала подвода воздуха, либо утечка отработавших газов из выпускного коллектора.

Имея некоторый опыт, можно довольно быстро определить утечку воздуха между выходом ТКР и двигателем по свисту, который возникает при этом. После этого проверьте, не засорен ли воздушный фильтр и канал подвода воздуха к ТКР.

Если неисправность осталась, то необходимо проверить уплотнения ТКР, выпускной коллектор и выпускные трубопроводы, чтобы убедиться, что там нет засорения и посторонних предметов. Проверить отсутствие трещин, затяжку болтов выпускного коллектора, отсутствие повреждений соединений и прокладок системы выпуска.

Проверьте легкость вращения ротора ТКР. Обычно ротор имеет небольшой осевой и радиальный люфты, но если при вращении рукой ротор задевает колесом турбины или компрессора о корпус, то налицо явный износ подшипников ТКР.

Если после проверки всех элементов, неисправности не обнаружены, значит, падение мощности возникло не из-за турбокомпрессора. Тогда необходимо искать неисправность в самом двигателе.

Синий дым из выхлопной трубы, повышенный расход масла.

Появление синего дыма является следствием сгорания масла, причиной которого может быть либо его утечка из ТКР, либо неисправности в двигателе.

Прежде всего, в этом случае необходимо проверить воздушный фильтр, так как любое препятствие на пути воздуха к турбокомпрессору может стать причиной утечки масла со стороны компрессора. В этом случае за колесом компрессора образуется разрежение, что вызывает засасывание масла из корпуса подшипников в компрессор.

Следующим этапом проверки является проверка свободного вращения ротора и отсутствие задевания колесами турбины и компрессора о корпусы - в случае задевания снимите и замените ТКР.

Иногда утечка масла происходит через турбину турбокомпрессора, притом, что она находится в исправном состоянии. Практика показывает, что это может происходить при засорении сливного маслопровода или повышенном давлении в масляном картере двигателя.

Шумная работа турбокомпрессора.

При постороннем шуме в ТКР необходимо проверить все трубопроводы, находящиеся под давлением: вход и выход турбокомпрессора, соединения с ТОНВ, системы газопровода и выпуска. При необходимости произвести подтяжку болтов, гаек крепления и хомутов, замену уплотнительных прокладок.

Также необходимо проверить легкость вращения ротора и отсутствие задевания колесами турбины и компрессора о корпусы и повреждения их посторонними предметами.

Если обнаружено задевание или повреждение колес, необходимо снять и заменить турбокомпрессор.

Всех вышеперечисленных неисправностей можно избежать при правильном и регулярном обслуживании двигателя.

Одной из основных причин неисправностей является утечки воздуха и отработавших газов. Поэтому во время эксплуатации необходимо постоянно проверять герметичность системы: рукава, фланцевые соединения, прокладки. Периодически проверяется надежность крепления деталей и узлов системы, а при необходимости, проводить подтяжку болтов, гаек крепления и хомутов.

При ТО-2 рекомендуется проводить контроль герметичности системы газотурбинного наддува и охлаждения надувочного воздуха двигателя с помощью приспособления И 801.49.000 дымом со сжатым воздухом. Во избежание срыва и раздутия шлангов, давление подаваемого во впускной тракт воздуха не должно превышать 20 кПа (0,2 кгс/см2). Места неплотностей определять по выходящему дыму. Если дым не выходит в течение 3 минут, то воздушный тракт герметичен.

Повреждения непосредственно турбокомпрессоров происходят, в основном, по трем главным причинам:

- недостаток масла;

- загрязненное масло;

- попадание посторонних предметов.

В первую очередь от недостатка и загрязнённости масла выходят из строя подшипники турбокомпрессора. После выхода из строя подшипников могут последовать и другие повреждения, такие как задевание колёсами турбины и компрессора о корпусы, износ уплотнительных колец. В худшем случае происходит разрушение вала ротора. Поэтому необходимыми условиями нормальной работы подшипникового узла являются своевременная замена масла и фильтрующих элементов масляного фильтра двигателя, а также применение рекомендованных заводом-изготовителем марок масел.

Также следует обратить на правильность вождения, особенности двигателя с турбокомпрессором (запуск и останов двигателя). Если заглушить двигатель, работающий на высоких оборотах, ротор турбокомпрессора продолжает вращаться без смазки, потому что давление моторного масла почти равно нулю. При этом повреждаются подшипники и уплотнительные кольца турбокомпрессора. Кроме того, очень важно дать двигателю поработать на холостых оборотах минимум 30 секунд, прежде чем давать ему полную нагрузку (по тем же причинам, что и при остановке).

Попадающие из двигателя обломки деталей, например, части клапанов или поршневых колец, вызывают серьёзные повреждения ротора турбины.

Повреждения колеса компрессора могут быть вызваны множеством причин. Например, если во впускной канал компрессора попадает твёрдый предмет, края лопаток колеса компрессора сбиваются, а если мягкий (кусок ткани или резины) - гнутся.

Абразивные материалы, такие как песок или грязь, быстро сошлифовывают лопатки колеса компрессора. Это может быть вызвано утечкой между воздушным фильтром и турбокомпрессором.

Следствием износа будет разбалансировка ротора и после этого дальнейшие повреждения неизбежны, так как даже лёгкий дисбаланс при высоких скоростях вращения приводит к очень сильным повреждениям подшипников и других деталей турбокомпрессора.

При ТО-2 необходимо проверить легкость вращения роторов турбокомпрессоров. Для этого надо снять приемную трубу системы выпуска отработавших газов. Затем проверить рукой, как вращается ротор в его крайних осевых и радиальных положениях. Ротор должен вращаться легко, без заеданий и касаний о неподвижные детали турбокомпрессора. Осевой люфт ротора нового турбокомпрессора должен быть в пределах 0,06...0,15 мм, диаметральный люфт-0,45...0,65 мм. Допустимое значение осевого люфта в эксплуатации - до 0,3 мм, диаметрального люфта - до 0,9 мм.

При техническом обслуживании турбокомпрессоры один раз в два года рекомендуется снять с двигателя для очистки центробежного компрессора, общей диагностики и технического обслуживания агрегата.

Турбокомпрессор рекомендуется снимать вместе с выпускным коллектором, а затем отсоединить его от коллектора.

Очистку центробежного компрессора необходимо выполнить в следующей последовательности:

- на торцовые поверхности корпуса компрессора и крышки нанести совмещенные риски. Отвернуть болты крепления корпуса компрессора. Легкими ударами молотка по бобышкам снять корпус компрессора. Осмотреть резиновое уплотнительное кольцо в пазе крышки. При обнаружении дефектов (надрезы, потеря упругости) уплотнительное кольцо заменить на новое;

- осмотреть лопатки колеса компрессора. При обнаружении следов контакта с корпусом компрессора, деформации лопаток или их разрушения турбокомпрессор подлежит ремонту на специализированном предприятии или замене;

- промыть внутреннюю полость корпуса компрессора, поверхность крышки ветошью смоченной в дизельном топливе. При чистке колеса компрессора межлопаточные поверхности рекомендуется прочистить волосяной щеткой с использованием дизельного топлива;

- проверить легкость вращения ротора, заедание ротора не допускается;

- перед сборкой необходимо смазать уплотнительное кольцо моторным маслом, совместить риски, установить корпус компрессора на диск крышки, затянуть болты динамометрическим ключом.

Еще раз проверить легкость вращения ротора. В крайних осевых и радиальных положениях колеса ротора не должны контактировать с корпусными деталями.

Ввиду того, что ротор турбокомпрессора балансируется с высокой точностью, полная разборка, ремонт и обслуживание агрегатов наддува должны осуществляться на специализированных предприятиях, имеющих необходимое оборудование, инструменты, приспособления, приборы и обученный персонал.

При сезонном техническом обслуживании необходимо слить накопившийся в ТОНВ конденсат. Перевернуть ТОНВ в вертикальной плоскости патрубками вниз и дать стечь остаткам возможного конденсата и масла.

Продуть по фронту матрицы каждый ряд теплообменных пластин между трубками с каждой стороны струей сжатого воздуха, не допуская их деформации.

В случае сильного загрязнения теплообменных пластин матрицу ТОНВ промыть под струей горячей воды с использованием волосяной щетки или способом окунания в ванне с горячей водой.

После мойки матрицу по фронту продуть сжатым воздухом, не допуская деформации поверхностей теплообменных пластин. Сушка осуществляется струей горячего воздуха.