Техническое обслуживание тормозной системы

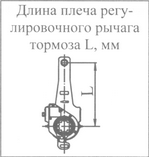

Регулировку ходов штоков тормозных камер проводите в случае превышения величины 45 мм. В зависимости от хода штока меняется зазор в тормозных механизмах между тормозной накладкой и барабаном. Перед регулировкой ходов штоков доведите давление в пневмоприводе до максимальной величины (при этом должен сработать регулятор давления). Для достижения максимального давления в контуре задних тормозов рычаг регулятора тормозных сил переведите в верхнее положение и зафиксируйте на время проведения регулировки. Тормозные барабаны должны быть холодными, а стояночная тормозная система выключена. Регулируйте зазор поворотом оси червяка регулировочного рычага, предварительно ослабив пробку-фиксатор на один-два оборота (рис. 6-33). Поворачивая ось червяка, установите величину хода штока тормозной камеры согласно таб. 6-1. Необходимо, чтобы штоки правых и левых камер на каждом мосту имели по возможности одинаковый ход (разница не более 5 мм) для получения одинаковой эффективности торможения правых и левых колес. Для более эффективной работы тормозов рекомендуется выставлять ход штоков по нижнему пределу значений, указанных в таблице 6-1.

Таблица 6-1.

| Ход штока тормозной камеры, мм | ||

125 | 30...40 | ||

150 | 35...45 | ||

После регулировки через 2...5 км проверьте нагрев тормозных барабанов, если температура барабана более 60-80°С, отпустите регулировочный рычаг на один щелчок для увеличения хода штока камеры.

Рис. 6-33. Механизм регулировки зазоров между тормозными колодками и барабаном: 1 - пробка-фиксатор; 2 - ось червяка регулировочного рычага; 3 - контрольные отверстия.

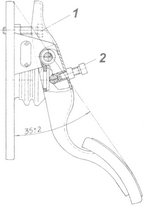

Рис. 6-34. Схема установки педали на тормозной кран: 1 - установочный болт; 2 - регулировочный болт.

Регулировка положения педали рабочей тормозной системы (рис. 6-34).

Регулировкой установочного и регулировочного болтов необходимо обеспечить положение площадки педали под углом 35±2° и свободный ход педали 10-15 мм. Установочный болт зафиксировать контргайкой, регулировочный болт перед регулировкой покрыть герметиком УГ7.

Проверка работоспособности пневматического привода тормозной системы.

Проверка заключается в определении выходных параметров давления воздуха по контурам с помощью контрольных манометров и штатных приборов в кабине водителя (двухстрелочный манометр и блок сигнализаторов тормозной системы). Проверять нужно по клапанам контрольных выводов, установленных во всех контурах пневмопривода, и соединительным головкам.

Перед проверкой необходимо устранить утечки сжатого воздуха из пневмосистемы. В качестве контрольных технологических манометров надо использовать манометры с пределом измерений 0-1000 кПа (0-10 кгс/см2) класса точности 1,5. Проверять работоспособность пневматического тормозного привода нужно в следующем порядке:

- заполнить пневмосистему воздухом до срабатывания регулятора давления. При этом давление во всех контурах тормозного привода и соединительной головке 40R питающей магистрали двухпроводного привода тормозных систем прицепа должно находиться в пределах 620-750 кПа (6,2-7,5 кгс/см2), а в соединительной головке 41Р однопроводного привода-480-520 кПа (4,8-5,2 кгс/см2). Сигнализаторы блока сигнализаторов тормозной системы должны погаснуть при достижении давления в контурах 450-550 кПа (4,5-5,5 кгс/см2). Одновременно прекратит работу звуковой сигнал (зуммер);

- нажать полностью на педаль управления рабочей тормозной системой. Давление по двухстрелочному манометру в кабине водителя должно резко снизиться, но не более чем на 50 кПа (0,5 кгс/см2), штоки тормозных камер должны выдвинуться. При этом давление в клапане С контрольного вывода контура привода тормозных механизмов колес переднего моста должно быть равно показанию верхней шкалы двухстрелочного манометра в кабине водителя. Давление в клапане D контрольного вывода контура привода тормозных механизмов колес промежуточного и заднего мостов должно быть равным показанию нижней шкалы двухстрелочного манометра, давление в соединительной головке 40N тормозной магистрали двухпроводного привода - равным 620-750 кПа (6,2-7,5 кгс/см2), в соединительной головке 41Р соединительной магистрали - упасть до 0;

- установить рукоятку привода крана стояночной тормозной системы в горизонтальное положение. Давление в клапане Д контрольного вывода контура привода механизмов стояночной и запасной тормозных систем должно быть равным давлению в ресивере контура стояночной и запасной тормозных систем и находиться в пределах 620-750 кПа (6,2-7,5 кгс/см2), давление в соединительной головке 40N тормозной магистрали двухпроводного привода - равным О, в соединительной головке 41Р - в пределах 480-520 кПа (4,8-5,2 кгс/см2);

- установить рукоятку привода крана стояночной тормозной системы в вертикальное фиксированное положение. На блоке сигнализаторов тормозной системы должен загореться сигнализатор стояночной тормозной системы в мигающем режиме, штоки тормозных камер механизмов промежуточного и заднего мостов должны выдвинуться; давление в клапане Д контрольного вывода и в соединительной головке 41Р должно упасть до 0, а в соединительной головке тормозной магистрали двухпроводного привода 40N должно быть равным 620-750 кПа (6,2-7,5 кгс/см2);

- нажать на кнопку крана 4 вспомогательной тормозной системы. Штоки пневмоцилиндров 17 управления заслонками механизма вспомогательной тормозной системы и пневмоцилиндра 7 привода рычага останова двигателя должны выдвинуться. В тормозных камерах прицепа, оборудованного электропневматическим клапаном, давление воздуха должно быть равным 60-70 кПа (0,6-0,7 кгс/см2). При отсутствии клапана торможение прицепа не осуществляется.

В процессе проверки работоспособности пневматического тормозного привода при снижении давления в контурах до 450-550 кПа (4,5-5,5 кгс/см2) должен включаться зуммер и должны загораться сигнализаторы соответствующих контуров на панели приборов в кабине.

Дополнительно весной (осенью):

- проверить состояние тормозных барабанов, колодок, накладок, стяжных пружин и разжимных кулаков при снятых ступицах, устранить неисправности;

- закрепить кронштейны ресиверов на раме.

Проверка состояния тормозных барабанов, колодок, накладок, стяжных пружин и разжимных кулаков. При обслуживании тормозного механизма следует обратить внимание на расстояние от поверхности накладок до головок заклепок. Если это расстояние менее 0,5 мм, сменить тормозные накладки. Надо предохранять накладки от попадания на них масла, так как фрикционные свойства промасленных накладок нельзя полностью восстановить очисткой и промывкой. Если требуется заменить накладки левого или правого тормозных механизмов, нужно менять все накладки у обоих тормозных механизмов (левого и правого колес). После установки новых фрикционных накладок колодку необходимо обработать. Для нового барабана радиус колодки должен быть 199,6-200 мм.

После расточки барабана при ремонте радиус колодки должен быть равен радиусу расточенного барабана. Барабаны допускается растачивать до диаметра не более 404 мм. Вал разжимного кулака должен вращаться в кронштейне свободно, без заеданий.

Ось червяка регулировочного рычага должна проворачиваться свободно, без заеданий. При необходимости следует вывернуть масленку из корпуса рычага, промыть внутреннюю полость бензином, просушить и заполнить регулировочный рычаг смазкой Литол-24.

Перед проверкой параметров пневматического привода тормозной системы нужно:

- затянуть болты крепления компрессора и гайки крепления головки цилиндров компрессора;

- слить конденсат из ресиверов;

- снять фильтр регулятора давления, промыть его керосином, высушить, продуть сжатым воздухом и установить на место;

- снять механизмы вспомогательной тормозной системы, очистить их внутренние поверхности от нагара, промыть в керосине, продуть сжатым воздухом и установить на место;

- осмотреть трубопроводы, шланги, чехлы тормозных камер и тормозного крана, привод тормозного крана; устранить неисправности.

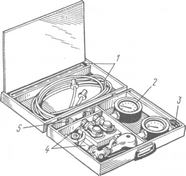

Проверку надо проводить в соответствии с перечнем контролируемых параметров, приведенных в протоколе проверки параметров пневматического привода (табл. 6-2). Проверку проводить с помощью комплекта (рис. 6-35), включающего в себя: контрольные манометры 2 класса 1,5, соединительные шланги 1, соединительные головки 4, клапаны 5 контрольного вывода, набор штуцеров и уплотнительных шайб, набор 3 наиболее часто применяемых ключей (S=19x22 мм; S=24x27 мм).

В заключение необходимо проверить тормозные свойства автомобиля на тормозном стенде типа СТП-3.

Примечание: При отсутствии стенда эффективность тормозных систем автомобиля можно оценить дорожными испытаниями по специальной методике. В этом случае критерием эффективности является тормозной путь и поведение автомобиля на дороге.

Рис. 6-35. Комплект для проверки параметров пневматического привода: 1 - шланги соединительные; 2 - манометр контрольный; 3 - ключи; 4 - головки соединительные; 5 - клапаны контрольного вывода.

Критерием оценки эффективности тормозной системы является удельная тормозная сила Q, представляющая собой отношение суммарнойтормозной силы всех колес к весу автомобиля:

Q = ST/P,

где: ST - суммарная тормозная сила всех колес автомобиля; Р - вес автомобиля.

Удельная тормозная сила должна быть не менее 5,49 (0,56) - при проверке рабочих тормозных механизмов; 2,75 (0,28) - при проверке запасной тормозной системы.

Кроме того, следует определить на стенде разность тормозных сил правого и левого колес одного моста. Разность не должна превышать 15%, (для приработанных тормозных накладок).

Погрешность показаний штатного двухстрелочного манометра определяется сравнением с показаниями контрольных манометров. Контрольные манометры надо подсоединить вместо резьбовых пробок к ресиверу контура I и к ресиверу контура II. Постепенно повышая, а затем, понижая давление в системе, сверить показания штатного и контрольных манометров.

Давление включения сигнализатора торможения нужно определить при номинальном давлении в системе контрольным манометром, который следует подсоединить к контрольному выводу N. Плавно нажимая на педаль рабочей тормозной системы, зафиксировать давление включения и выключения сигнализатора торможения по загоранию фонарей. Также определить давление включения и выключения сигнализатора торможения, плавно приводя в действие кран стояночной тормозной системы. Давление выключения (включения) сигнализаторов необходимо определить для всех контуров пневматического привода. Для этого подсоединить контрольные манометры к ресиверам всех контуров, пустить двигатель и довести давление воздуха в системе до номинального значения.

Медленно выпуская воздух (например, открыв кран слива конденсата) из ресивера контура I, зафиксировать на контрольном манометре давление загорания сигнализатора контура I. Так же определить давление выключения (включения) сигнализаторов контуров II, III, IV пневматического привода.

Проверка параметров пневматического привода тормозной системы

Таблица 6-2

Контролируемый параметр | Место подключения контрольных манометров, (см. поз. на рис. 6-1...6-3) | Величина | |

контрольная | фактическая | ||

Погрешность показаний штатного манометра, кПа (кгс/см2) (%) | 18, 19 | 24,5 (0,25) (5) | |

Время наполнения привода воздухом (до погасания сигнализаторов) от компрессора при работающем прогретом двигателе с частотой вращения коленчатого вала 2000 мин-1, мин | 8 | ||

Давление выключения (включения) сигнализаторов, кПа (кгс/см2) | 9(20) | 441,3 - 539,4 (4,5 -5,5) | |

Давление выключения регулятора давления, МПа (кгс/см2) | 9(20) | 0,82...0,78 (8,2...7,8) | |

Давление включения регулятора давления, МПа (кгс/см2) | 9(20), 18, 19 | 0,71. ..0,65 (7,1. ..6,5) | |

Падение давления в приводе за 15 мин от номинального, кПа (кгс/см2): - при выключенных органах управления - при включенном органе управления | 18, 19, 21 18, 19,21 | 49.0 (0,5) 49.0 (0,5) | |

Падение давления в ресиверах при одном торможении, кПа (кгс/см2) | С | 49,0 (0,5) | |

Давление в соединительных головках, кПа (кгс/см2) - автомобиль расторможен: - питающей магистрали - управляющей магистрали - типа А - при торможении рабочей тормозной системой: - питающей магистрали - управляющей магистрали - типа А - при торможении стояночной тормозной системой: - питающей магистрали - управляющей магистрали - типа А | 40R 40N 41Р 40R 40N 41Р 40R 40N 41Р | 637.5 - 735,5(6,5 -8,0) 0 470,7-519,8 637.5 - 735,5(6,5 -8,0) 637.5 - 735,5(6,5 -8,0) 0 637.5 - 735,5(6,5 -8,0) 637.5 - 735,5(6,5 -8,0) 0 | |

Опережение давления в управляющей магистрали по отношению к давлению на выходе тормозного крана, кПа (кгс/см2) | 40N, Д | 58,8 (0,6) | |

Давление выключения и давление включения регулятора давления следует определить по штатному двухстрелочному манометру, погрешность показания которого предварительно проверена. Автомобиль должен быть расторможен, т. е. положение педали рабочей тормозной системы и ручного тормозного крана должно обеспечивать движение автомобиля, потребители сжатого воздуха должны быть выключены.

Пустить двигатель и, повышая давление воздуха в системе, зафиксировать на манометре момент начала выхода воздуха из вывода регулятора давления в окружающую среду (давление включения).

Нажать несколько раз на педаль рабочей тормозной системы, при этом следить по манометру за снижением давления в системе и зафиксировать момент прекращения выхода воздуха из вывода регулятора давления в окружающую среду (давление выключения). Примечание: Перед определением давления выключения регулятора надо убедиться в исправности сигнализаторов, нажав кнопку контроля.

Падение давления в приводе следует определить по контрольным манометрам, подключенным ко всем ресиверам привода.

Пустив двигатель, заполнить систему воздухом до номинального давления. Остановить двигатель и через 15 мин зафиксировать падение давления по манометрам, положение педали рабочей тормозной системы и ручного тормозного крана при этом должно обеспечивать движение автомобиля.

Определить поочередно падение давления в ресиверах от номинального значения за 15 мин при нажатой педали рабочей тормозной системы или включенном ручном тормозном кране.

Падение давления в ресиверах за одно торможение определить по контрольным манометрам, подсоединенным вместо резьбовых пробок к ресиверам I и II контуров или по проверенному штатному манометру.

Заполнить систему воздухом, пустив двигатель, до номинального давления. Остановить двигатель, полностью нажать на педаль рабочей тормозной системы (потребители сжатого воздуха должны быть включены) и зафиксировать по манометрам падение давления в ресиверах.

Опережение давления в управляющей магистрали по отношению к давлению на выходе тормозного крана надо определить по контрольным манометрам, подсоединив их к клапанам контрольных выводов 40N и Д.

Заполнить систему воздухом, пустив двигатель, до номинального давления. Остановить двигатель и, плавно нажимая на педаль рабочей тормозной системы, зафиксировать давление на манометре, подсоединенном к клапану вывода 40N, при давлениях на манометре, подключенном к выводу Д, равных 588, 490, 392, 294, 196, 98 кПа (6, 5, 4, 3, 2, 1 кгс/см2).

Разность давлений в выводах 40N и Д даст величину опережения давления в управляющей магистрали.

Ремонт

При снятии тормозной камеры с пружинным энергоаккумулятором следует:

- установить рукоятку крана стояночной тормозной системы в положение «стояночный тормоз»;

- вывернуть до упора винт механического растормаживания пружинного энергоаккумулятора, убедиться при этом, что шток тормозной камеры убрался;

- отсоединить проводящие трубопроводы, ослабить крепление тормозной камеры, отсоединить вилку штока от регулировочного рычага;

- снять тормозную камеру.

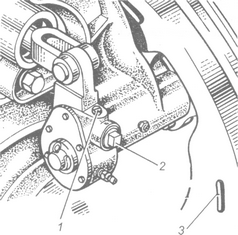

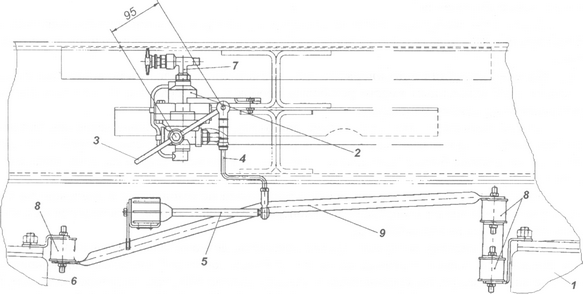

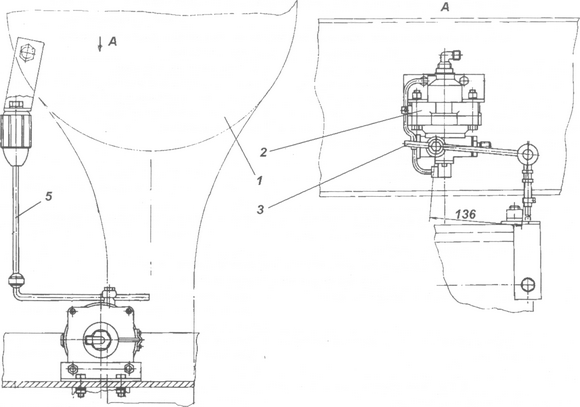

При установке регулятора тормозных сил после замены промежуточного и заднего мостов обратить внимание на то, чтобы регулятор 2 (рис. 6-36 и 6-37) и штанга, соеди-

няющая рычаг 3 регулятора с упругим элементом 5, были установлены вертикально, упругий элемент должен быть в горизонтальном положении (нейтральном). Длина рычага 3 должна соответствовать величине, указанной на рис.6-37 (для 4350) или рис. 6-36 (для 5350 и 6350).

Установив необходимую длину рычага, затянуть болт крепления рычага на регуляторе. После установки проверить выходное давление регулятора тормозных сил. Для этого пневмосистему заполнить сжатым воздухом до контрольного давления, равного 637,5 кПа (6,5 кгс/см2). При полностью нажатой педали давление в клапане контрольного вывода Д (рис. 6-1...6-3) должно быть 250+20 кПа (2,5+0,2 кгс/см2) (для порожнего автомобиля). Если в клапане вывода Е давление отличается от указанного значения, то привести его в соответствие изменением длины вертикальной штанги, перемещая ее в резиновой соединительной муфте. Проверить стабильность выдаваемого регулятором тормозных сил давления, нажимая неоднократно тормозную педаль, после чего затянуть хомут на соединительной муфте.

Подняв наконечник упругого элемента на величину статического прогиба подвески, равную 40 мм, убедиться, что давление в тормозных камерах задней тележки стало равно контрольному давлению, т.е. 588,4 кПа (6 кгс/см2); если этого не происходит, откорректировать длины рычага 3 и штанги. При этом помнить, что штанга должна входить в соединительную муфту регулятора на глубину не менее 45 мм. Окончательно закрепить все соединения.

Рис. 6-36. Установка регулятора тормозных сил автомобилей КАМАЗ-5350 и -6350: 1 - задний мост; 2 - регулятор тормозных сил; 3 - рычаг; 4 - штанга упругого элемента; 5 - элемент упругий; 6 - средний мост; 7 - клапан контрольного вывода; 8 - компенсатор перемещения; 9 - штанга соединительная.

Рис. 6-37. Установка регулятора тормозных сил автомобилей КАМАЗ-4350: 1 - задний мост; 2 - регулятор тормозных сил; 3 - рычаг; 5 - элемент упругий.

Возможные неисправности пневмопривода и способы их устранения

Причина неисправности | Способ устранения |

l.He заполняются или заполняются медленно ресиверы пневмосистемы. Не срабатывает регулятор давления | |

Повреждение шлангов и трубок подвода воздуха | Заменить шланги и трубки |

Недостаточная затяжка в местах соединений трубок, шлангов, соединительной и переходной арматуры | Подтянуть места соединений Заменить неисправные детали соединений и уплотнений |

Наличие забоин, вмятин на торцовых поверхностях бобышек подвода (отвода) сжатого воздуха. Значительная неперпендикулярность торцовых поверхностей относительно осей резьбовых отверстий | Зашлифовать мелкие забоины, вмятины, устранить неперпендикулярность |

Негерметичность ресивера, аппарата | Заменить ресивер, аппарат |

Пониженная производительность компрессора | Проверить компрессор, при необходимости заменить |

2.Часто срабатывает регулятор давления при заполненной воздухом пневмосистеме | |

Утечка сжатого воздуха в магистрали на участке от регулятора давления до защитного клапана | Устранить утечку способами, указанными п.1 |

3.Ресиверы пневмосистемы не заполняются воздухом. Регулятор давления срабатывает | |

Неправильная регулировка регулятора давления | Отрегулировать регулятор давления регулировочным винтом. При необходимости заменить регулятор |

Засорение трубок на участке от регулятора давления до защитного клапана | Осмотреть трубки, если требуется, снять и продуть. Если трубка неправильно изогнута (имеется излом), заменить ее |

4. Не заполняются воздухом ресиверы контуров I, II или III | |

Неисправность защитного клапана | Заменить неисправный аппарат |

Засорение питающих трубок | Продуть трубки. При наличии в трубках посторонних предметов удалить их |

5. Не заполняются воздухом ресиверы прицепа | |

Неисправность аппаратов управления тормозными системами прицепа, расположенных на тягаче; тормозных аппаратов прицепа | Заменить неисправный аппарат |

Засорение питающих трубок | Продуть трубки При наличии в трубках посторонних предметов удалить их |

6. Давление в ресиверах контуров I и II выше или ниже нормы при работающем регуляторе давления | |

Неисправность двухстрелочного манометра | Заменить манометр |

Неправильная регулировка регулятора давления | Отрегулировать регулятор регулировочным винтом. Если требуется, регулятор заменить |

7. Неэффективное торможение или отсутствие торможения автомобиля рабочей тормозной системой при полностью нажатой педали | |

Неисправность тормозного крана | Заменить тормозной кран |

Загрязнение полости под чехлами рычага двухсекционного тормозного крана. Разрыв или демонтаж чехлов с посадочного места | Очистить от грязи полости. Заменить чехлы в случае их непригодности |

Неисправность ускорительного клапана | Заменить ускорительный клапан |

Значительная утечка сжатого воздуха в магистралях контуров I и II на участке после тормозного крана | Устранить утечку способами указанными в п. 1 |

Нарушение регулировки тормозного крана | Отрегулировать тормозной кран |

Превышение допустимого хода штоков тормозных камер | Отрегулировать ход штоков |

8. Неэффективное торможение или отсутствие торможения автомобиля стояночной тормозной системой | |

Неисправность ускорительного клапана; крана управления стояночной тормозной системой | Заменить неисправные аппараты |

Засорение трубок или шлангов контура III | Очистить трубки и продуть их сжатым воздухом При необходимости заменить на исправные |

Неисправность пружинных энергоаккумуляторов | Заменить неисправную тормозную камеру с пружинным энергоаккумулятором |

Превышение допустимого хода штоков тормозных камер | Отрегулировать ход штоков |

9. При установке рукоятки крана управления стояночной тормозной системой в горизонтальное положение автомобиль не растормаживается | |

Утечка воздуха из трубок контура III, из атмосферного вывода ускорительного клапана | Устранить утечку способами, указанными в п.1 |

Выход из строя пружинного энергоаккумулятора | Заменить неисправную тормозную камеру с пружинным энергоаккумулятором |

10. При движении автомобиля тормозится задняя тележка без приведения в действие тормозной педали и крана управления стояночной тормозной системой | |

Неисправность двухсекционного тормозного крана | Заменить кран |

Неправильная регулировка тормозного крана | Отрегулировать кран |

Нарушение уплотнения между полостью энергоаккумулятора и рабочей камерой пружинного | Заменить неисправную тормозную камеру с пружинным энергоаккумулятором |

11. Неэффективное торможение прицепа или отсутствие торможения при нажатой тормозной педали или включенном кране управления стояночной тормозной системой | |

Утечка сжатого воздуха | Устранить утечку способами, указанными в п.1 |

Неисправность следующих аппаратов привода: одинарного защитного клапана, клапана управления тормозными системами прицепа с однопроводным приводом, клапана управления тормозными системами прицепа с двухпроводным приводом, соединительных головок, магистральных фильтров, комбинированного воздухораспределителя тормозных систем прицепа | Заменить неисправные аппараты |

Превышение допустимого хода штоков тормозных камер прицепа | Отрегулировать ход штоков |

Разрыв мембраны тормозной камеры | Заменить мембрану |

12. Отсутствует торможение автопоезда при включении вспомогательной тормозной системы | |

Неисправность: - крана пневмовключения вспомогательной тормозной системы; - пневмоцилиндров привода заслонок механизма вспомогательной тормозной системы, цилиндра отключения подачи топлива; - механизма заслонок; - электромагнитного клапана - выключателя сигнализатора включения вспомогатель ной тормозной системы | Заменить кран; Заменить неисправные цилиндры; Отсоединить штоки пневмоцилиндров, проверить вручную поворот заслонок. Заеданий быть не должно. При необходимости снять, очистить от нагара, промыть и просушить узлы вспомогательной тормозной системы; Заменить клапан; Заменить выключатель |

Утечка сжатого воздуха | Устранить утечку способами, указанными в п.1 |

Засорение трубок | Снять трубки и продуть их сжатым воздухом |

13. Тормозные механизмы не растормаживаются при вытянутой кнопке крана растормаживания прицепа | |

Неисправность крана растормаживания прицепа | Заменить кран |

14. При нажатии на тормозную педаль при приведении в действие крана управления стояночной тормозной системой фонари сигнала торможения не загораются | |

Неисправность выключателей сигнализатора включения сигнала торможения или аппаратов пневмопривода | Заменить неисправные выключатели или аппараты |

15. Наличие значительного количества масла и конденсата в пневмосистеме | |

Износ поршневых колец компрессора | Заменить компрессор |

Неэффективная осушка сжатого воздуха от конденсата | Заменить фильтрующий элемент в адсорбентном осушителе |

16. При торможении тягача вспомогательной тормозной системой прицеп не подтормаживается | |

Неисправность пневмовыключателя сигнализатора включения электромагнитного клапана прицепа | Заменить выключатель |

Отсутствие контакта в соединениях электропроводов тягача и прицепа на участке цепи от выключателя к электромагнитному клапану | Найти место ненадежного контакта и устранить неисправность |

Неисправность электромагнитного клапана прицепа | Заменить клапан |

Несоответствие давления воздуха, подаваемого электромагнитным клапаном прицепа в тормозные камеры, требуемому - давление менее 60 кПа (0,6 кгс/см2) | Не снимая электромагнитного клапана, отрегулировать его винтом, ввернутым снизу в корпус клапана: при вворачивании винта давление воздуха, подаваемого клапаном, повышается, при выворачивании - понижается Давление воздуха измерить манометром, подсоединенным к клапану контрольного вывода задней оси прицепа |