Приборы пневмопривода тормозной системы

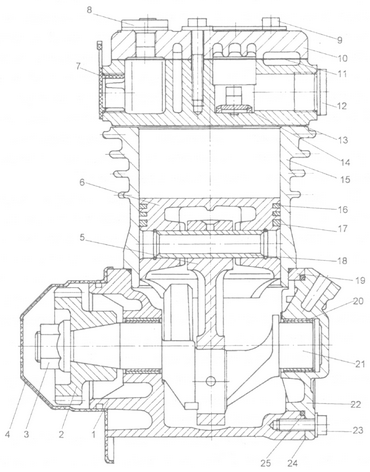

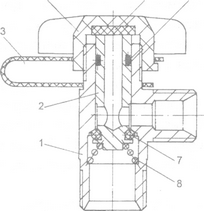

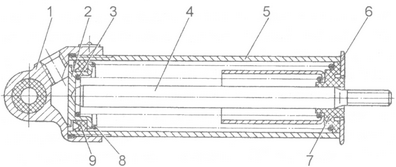

КОМПРЕССОР (см. рисунок 134) поршневого типа, непрямоточный, одноцилиндровый, одноступенчатого сжатия. Компрессор установлен на переднем торце картера маховика двигателя в развале блока.

Рисунок 134 - Компрессор одноцилиндровый: 1 - картер; 2 - зубчатое колесо привода; 3 - упорная гайка; 4 - защитный чехол; 5 - шатун; 6 - поршень; 7 - пробка транспортная; 8, 12 - пробки; 9, 23 - болты; 10 - крышка головки цилиндров; 11, 13, 24 - прокладки; 14 - клапан; 15 - блок цилиндров; 16, 17 - поршневые кольца; 18 - поршневой палец; 19 - разрезное кольцо; 20 - подшипники скольжения; 21 - коленчатый вал; 22 - крышка картера; 25 - уплотнительное кольцо

Привод компрессора от коленчатого вала двигателя осуществляется зубчатыми колесами привода агрегатов. Головка охлаждается жидкостью, подводимой из системы охлаждения двигателя. Масло к трущимся поверхностям компрессора подается из масляной магистрали двигателя: к картеру компрессора и по канатам коленчатого вала к шатуну. Коренные шариковые подшипники, поршневой патец и стенки цилиндра смазываются разбрызгиванием.

Поршень компрессора - алюминиевый. От осевого перемещения патец в бобышках поршня фиксируется упорными кольцами. Поршневой патец и стенки цилиндра смазываются разбрызгиванием. Воздух из впускного коллектора двигателя поступает в цилиндр компрессора через пластинчатый впускной клапан. Сжатый поршнями воздух вытесняется в пневмосистему через расположенный в головке цилиндра пластинчатый нагнетательный клапан. При достижении в пневмосистеме давления 650 - 800 кПа (6,5 - 8,0 кгс/см2) регулятор давления сообщает нагнетательную магистраль с окружающей средой, прекращая подачу воздуха в пневмосистему. Когда давление воздуха в пневмосистеме снизится до 650 кПа (6,5 кгс/см2), регулятор перекрывает выход воздуха в окружающую среду, и компрессор снова начинает нагнетать воздух в пневмосистему.

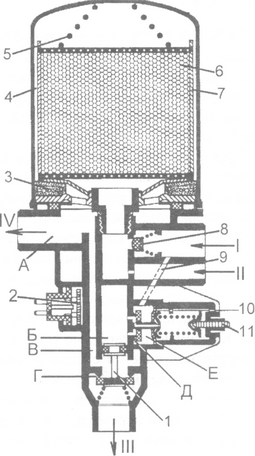

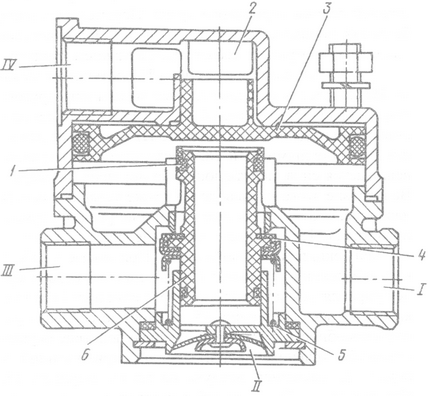

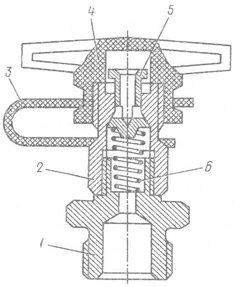

АДСОРБЕНТНЫЙ ОСУШИТЕЛЬ СО ВСТРОЕННЫМ РЕГУЛЯТОРОМ ДАВЛЕНИЯ фирмы “Wabco...”, Германия (см. рисунок 135) предназначен для выделения из сжатого воздуха конденсата и автоматического удаления его из питающей части привода.

Сжатый воздух, нагнетаемый компрессором, через вывод IV поступает в полость А. Конденсат, образовавшийся здесь после понижения температуры, по каналу В попадает к выпускному отверстию Г. Подаваемый от компрессора в осушитель, сжатый воздух проходя через фильтр 3, гранулят по проходному каналу 4 поступает в верхнюю часть картриджа 7, очищается и попадает дальше в тормозную систему. При прохождении через гранулят 6 влага из воздуха поглощается и оседает на его поверхностном слое.

Осушенный воздух через обратный клапан 8, вход I и подключенные тормозные приборы попадает в ресиверы тормозной системы. Одновременно осушенный воздух через дроссельное отверстие и вход II попадает в регенерационный ресивер.

Через отверстие 9 воздух попадает в камеру Е и давление отключения воздействует на мембрану 10. После преодоления усилия пружины, устанавливаемого клапаном 11, открывается впускное отверстие Д, а затем поршень 1 под воздействием давления открывает выпускное отверстие Г. Теперь воздух, нагнетаемый компрессором, стремится в атмосферу через камеру А, канал Ви выпускное отверстие III. Одновременно поршень 1 выполняет функцию предохранительного на, при появлении избыточного давления воздуха матически открывает выпускное отверстие Г.

Из регенерационного ресивера воздух через дроссельное отверстие стремится к нижней части картриджа 7 с гранулятом. При расширении и протекании воздуха снизу вверх через картридж с гранулятом влага, осевшая на поверхности гранулята 6 вместе с воздухом выводится наружу по каналу Вчерез открытое выпускное отверстие Ги выход III. Если давление в устройстве падает, вследствие расхода воздуха ниже величины давления включения, то впускное отверстие Д закрывается, и давление в камереБснижается путем выпуска воздуха через регулятор. Выпускное отверстиеГзакрывается, и процесс осушки начинается вновь.

Рисунок 135 - Осушитель с регулятором давления: 1 - поршень; 2 - нагревательный патрон; 3 - фильтр; 4, 9, В - проходные каналы; 5 - пружина; 6 - гранулят; 7 - картридж с гранулятом; 8 - обратный клапан; 10 - мембрана; 11 - разгрузочный клапан; I, II, III, IV - выводы; А, Б, Е - камеры; Г - выпускное отверстие; Д - впускное отверстие

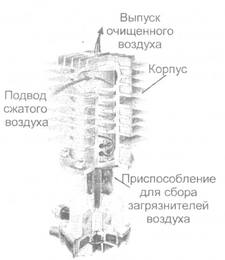

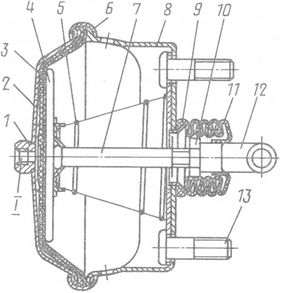

ВЛАГОМАСЛООТДЕЛИТЕЛЬ фирмы “Haldex”, Швеция (см. рисунок 136), установлен на всех шасси КАМАЗ для эффективного отделения масла, влаги и др. загрязнителей от сжатого воздуха.

Принцип работы влагомаслоотделителя заключается в следующем. Сжатый воздух, поступая в сепаратор через боковое отверстие, с большой скоростью вращательным движением направляется вниз вдоль внутренней стороны алюминиевого корпуса, при этом охлажденные масло и влага стекают вниз, и через автоматический дренажный клапан выводятся наружу из системы в приспособление для их собирания. Очищенный воздух направляется вверх по центральному каналу сепаратора и выходит через верхнее отверстие.

Рисунок 136 - Влагомаслоотделитель ф. “Haldex”

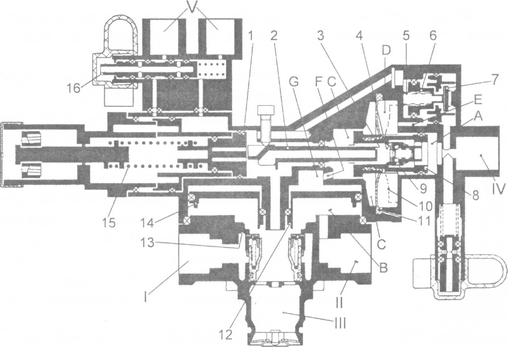

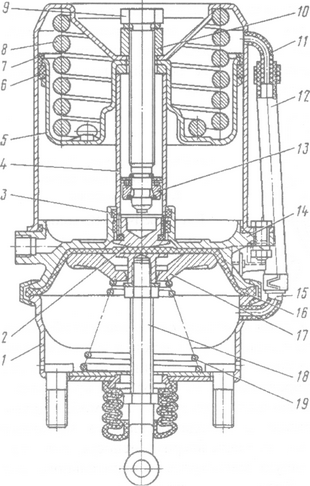

РЕЕУЛЯТОР ТОРМОЗНЫХ СИЛ (см. рисунок 137) предназначен для автоматического регулирования давления сжатого воздуха, подводимого при торможении к тормозным камерам передней оси и заднего моста в зависимости от давления в пневмоэлементах подвески автобуса. Регулятор установлен на кронштейне, закрепленном на поперечине каркаса основания шасси автобуса. Давление воздуха от пневмоэлементов через выводы V воздействует на управляющий поршень 1 регулятора.

В зависимости от давления воздуха, которое соответствует состоянию загруженного автобуса, поршень 1 смещается, и под действием пружины 15 настраивается в положение регулировки, соответствующее состоянию загрузки автобуса, при этом результирующее давление равно средней величине давлений в выводах V пневмоэлементов. При срабатывании пневматической тормозной системы сжатый воздух от тормозного крана через вывод IV попадает в камеру А, воздействует на поршень 8, который сдвигаясь влево, закрывает выпускное отверстие 3 и открывает впускное отверстие 4. Подаваемый на вывод IV сжатый воздух попадает в камеру С под диафрагму 11 и по каналу F - в камеру G, воздействуя на ускорительный поршень 14. Одновременно сжатый воздух проходит через открытый клапан 7, а также через канал Е в камеру D, нагружая обратную поверхность диафрагмы 11. Благодаря данному предварительному давлению воздуха осуществляется повышение передаточного числа при небольшом управляющем давлении. Если же давление продолжает расти, поршень 6 под действием пружины 5 закрывает клапан.

Рисунок 137 - Регулятор тормозных сил: 1, 6, 8, 14 - поршни; 2 - толкатель клапана; 3, 12 - выпускные отверстия; 4, 13 - впускные отверстия; 5, 15 - пружины; 7, 9 - клапаны; 10 - опорная шайба; 11 - диафрагма; 16 - контрольный вывод; А, В, С, D, G- камеры; Е,F - каналы; I - от ресивера; II - к тормозным камерам; III - атмосферный вывод; IV - от тормозного крана; V - от пневмоэлементов подвески

Под действием давления в камере G поршень 14 перемещается вниз, закрывая выпускное отверстие 12, а впускной клапан 13 открывается. Сжатый воздух от ресивера через вывод I, впускное отверстие 13 и камеру В и выводы II попадает в тормозные камеры. Одновременно в полости В создается давление, воздействующее на поршень 14 снизу. Как только это давление становится больше давления в камере G, поршень 14 перемещается вверх, закрывая впускное отверстие 13. Так осуществляется следящее действие регулятора. Диафрагма 11 при перемещении поршня 8 влево прижимается к опорной шайбе 10, увеличивая рабочую площадь диафрагмы.

Когда сила, действующая в камере С на внутреннюю сторону диафрагмы, сравнивается с силой, действующей на поршень 8, поршень смещается вправо. Впускное отверстие 4 закрывается, создавая положение равновесия. Положение толкателя 2 клапана, зависящее от положения поршня 1, определяет рабочую поверхность диафрагмы, и таким образом регулирует результирующее тормозное давление. Поршень 8 с опорной шайбой 10 должен совершить рабочий ход, соответствующий текущему положению толкателя 2 клапана, прежде чем будет приведен в действие клапан 9. В зависимости от этого рабочего хода, изменяется рабочая поверхность диафрагмы 11.

В положении, соответствующем состоянию полной загрузки автобуса, рабочие поверхности диафрагмы 11 и поршня 9 равны. Таким образом обеспечиваются равные значения давления, подаваемого на вывод IV, и давления в камерах С и G. Поскольку ускорительный клапан 14 нагружен до максимума, ускорительный механизм передает давление в соотношении 1:1, т.е. снижение подводимого к нему тормозного давления не происходит.

После падения давления на выводе IV, поршень 8, под действием давления в камере Ссдвигается вправо, а ускорительный поршень 14, под действием давления на выводе II - вверх. Выпускные отверстия 3 и 12 открываются, воздух из тормозных камер выходит в атмосферу через вывод III. При падении давления в одном из пневмоэлементов подвески регулятор автоматически обеспечивает подачу давления, равную половине давления неисправного контура. Если падает давление в обоих пневмоэлементах подвески, регулятор автоматически обеспечивает давление, соответствующее отсутствию загрузки. Контрольный вывод 16 обеспечивает проверку регулятора тормозных сил на автобусе. Для этого на управляющие контуры IV через шланг подается давление, при подключении которого пневмоэлементы отсоединяются от регулятора.

Для накачивания шин на регуляторе давления имеется КЛАПАН ОТБОРА ВОЗДУХА, закрытый колпачком. При отборе воздуха шлангом для накачки шин из комплекта инструментов подсоедините его вместо колпачка, навернув до упора гайку-барашек, и понизьте давление сжатого воздуха в пневмоприводе, потому что при холостом ходе компрессора отбора воздуха нет. Для снижения давления откройте кран слива конденсата на любом ресивере или приведите несколько раз в действие тормозной кран.

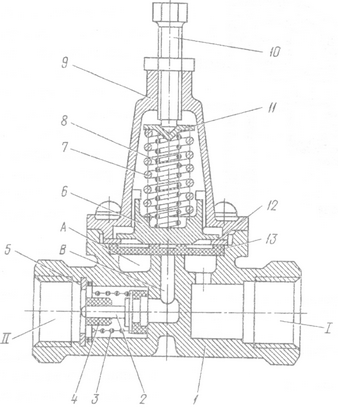

Рисунок 138 - Одинарный защитный клапан: 1 - корпус; 2 - обратный клапан; 3 - пружина обратного клапана; 4 - направляющая втулка; 5 - упорное кольцо; 6 - поршень; 7, 8 - пружины поршня; 9 - крышка, 10 - регулировочный винт; 11 - тарелка пружины поршня; 12 - шайба; 13 - мембрана; А, В - полости; I - ввод от ресивера; II -вывод в питающую магистраль

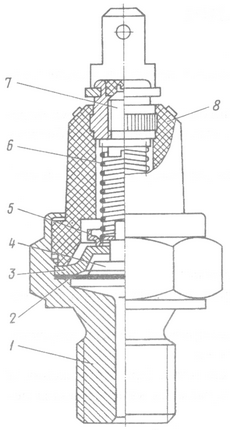

ОДИНАРНЫЙ ЗАЩИТНЫЙ КЛАПАН (см. рисунок 138) предназначен для предохранения пневмопривода тормозной системы автобусного шасси от потери сжатого воздуха при нарушении герметичности или при повреждении пневмоподвески. Сжатый воздух через ввод I поступает в полость А под мембрану 13, которую пружины 7 и 8 через поршень 6 прижимают к посадочному седлу в корпусе 1. перекрывая доступ воздуха в предклапанную полость В.

При достижении заданного давления, соответствующего открытию клапана, сжатый воздух, преодолевая усилие пружин 7 и 8, приподнимает мембрану 13 и проходит в предклапанную полость В. а затем, открыв обратный клапан 2, - к выводу II. При снижении давления на вводе I ниже заданного значения мембрана 13 опускается под действием пружин 7 и 8 на седло и разобщает вводы I и II. При этом обратный клапан 2 закрывается и предотвращает обратное движение сжатого воздуха (от вывода II к вводу I).

Клапан регулируют так, чтобы воздух в вывод II поступал при давлении на вводе I, равном 550 - 555 кПа (5,5 - 5,55 кгс/см2), при этом клапан будет закрываться при падении давления на вводе I до 545кПа (5,45 кгс/см2). При ввертываниирегулировочного винта 10 в крышку давление открытия клапана повышается, при вывертывании - понижается.

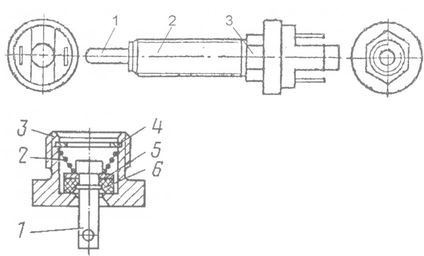

ВЫКЛЮЧАТЕЛЬ СИГНАЛА ТОРМОЖЕНИЯ (см. рисунок 139) предназначен для замыкания цепи сигнализатора при торможении. При нажатии на педаль перемещается подпружиненный наконечник 1 выключателя, замыкая контакты электрической цепи, и при этом включаются фонари стоп-сигнала, свидетельствующие о торможении автобуса.

Рисунок 139 - Выключатель сигнала торможения: 1 - наконечник; 2 - корпус выключателя; 3 - стопорная гайка

Рисунок 140 - Кран слива конденсата: 1 - толкатель; 2 - пружина; 3 - корпус; 4 - кольцо опорное; 5 - шайба; 6 - клапанКРАН СЛИВА КОНДЕНСАТА (см. рисунок 140) предназначен для принудительного слива конденсата из ресиверов пневмопривода тормозной системы, а также для выпуска из него сжатого воздуха при необходимости.

Кран слива конденсата ввернут в резьбовую бобышку на нижней части корпуса ресивера и уплотнен прокладкой. Кран постоянно закрыт усилием пружины и давлением воздуха в ресивере. При отклонении штока в боковом направлении открывается клапан, и конденсат сливается из ресивера. При отпускании штока клапан закрывается. Нельзя тянуть шток вниз и нажимать вверх, так как это может привести к разрушению клапана крана.

РЕСИВЕРЫ предназначены для накопления сжатого воздуха, поступающего от компрессора, и для питания им приборов пневматического тормозного привода и других потребителей сжатого воздуха. На автобусном шасси установлено семь ресиверов общим объемом 140 л.

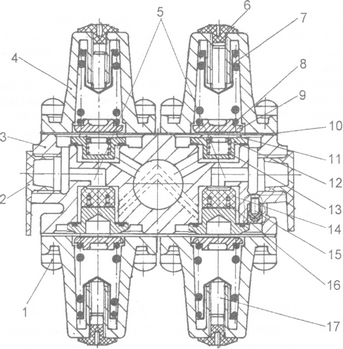

ЧЕТЫРЕХКОНТУРНЫЙ ЗАЩИТНЫЙ КЛАПАН (см. рисунок 141) предназначен для разделения сжатого воздуха, поступающего от компрессора, на четыре контура: для автоматического отключения одного из контуров при нарушении его герметичности и сохранения сжатого воздуха в герметичных контурах; для сохранения сжатого воздуха во всех контурах

при нарушении герметичности питающей магистрали. Клапан прикреплен к лонжерону каркаса основания шасси автобуса и соединен с питающей трубкой, идущей от регулятора давления через конденсационный ресивер. Сжатый воздух, поступающий в четырехконтурный защитный клапан из питающей магистрали, при достижении заданного давления открытия, устанавливаемого усилием пружин 8 клапанов, открывает клапаны 12, расположенные в верхней крышке защитного клапана, и поступает через выводы в два основных контура. Одновременно сжатый воздух, воздействуя на мембрану 10, поднимает её.

Рисунок 141- Четырехконтурный защитный клапан: 1 - винт; 2 - пробка транспортная; 3 - корпус; 4 - крышка; 5 - перепускной канал; 6 - заглушка; 7 - тарелка пружины; 8, 13, 15 - пружины клапанов; 9 - направляющая пружины клапана; 10 - мембрана; 11 - толкатель; 12, 14 - клапаны; 15 - обратный клапан; 16 - направляющие уплотнения; 17 - регулировочный винт

После открытия обратных клапанов 12 сжатый воздух по каналу 5 поступает к клапанам 14, расположенным в нижней крышке защитного клапана, открывает их и через выводы проходит в дополнительный контур, одновременно поднимая нижнюю мембрану.

При нарушении герметичности одного из основных контуров давление в этом контуре, а также на входе в клапан и в исправном контуре падает до величины давления закрытия клапана неисправного контура.

Вследствие этого клапан исправного контура и обратный клапан дополнительного контура закрываются, предотвращая уменьшение давления в этих контурах. Таким образом, в исправных контурах будет поддерживаться давление, соответствующее давлению открытия клапана неисправного контура, излишнее количество сжатого воздуха при этом будет выходить через неисправный контур.

При отказе в работе дополнительного контура давление падает во всех исправных контурах и на входе в клапан. Это происходит до тех пор, пока не закроется клапан неисправного контура. При дальнейшем поступлении сжатого воздуха в четырехконтурный защитный клапан в контурах будет поддерживаться давление на уровне давления открытия клапана неисправного контура. При выходе из строя магистрали, идущей от компрессора в четырехконтурный защитный клапан, клапаны основных контуров закрываются, предотвращая падение давления во всех контурах.

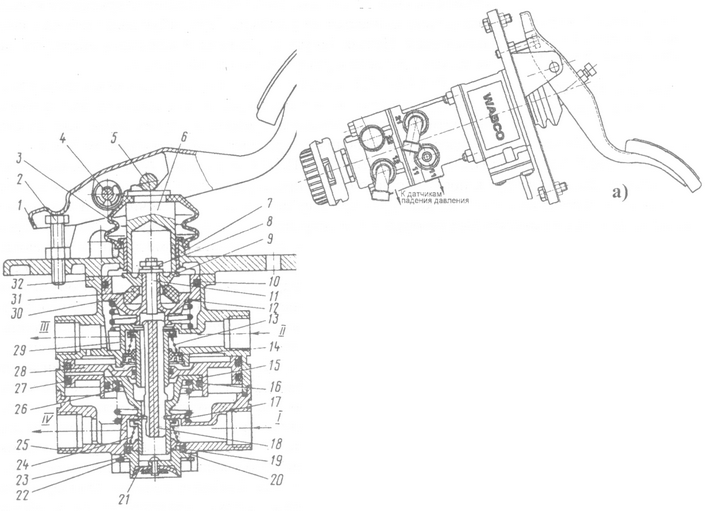

Рисунок 142 - Тормозные краны с педалью (а - кран ф. “Wabco”): 1 - педаль; 2 - регулировочный болт; 3 - защитный чехол; 4 - ось ролика; 5 - ролик; 6 - толкатель; 7 - опорная плита; 8 - гайка; 9 -тарелка; 10, 16, 19, 27 - уплотнительные кольца; 11 - шпилька; 12 - пружина следящего поршня; 13, 24 - пружины клапанов; 14, 20 - тарелки пружин клапанов; 15 - малый поршень; 17 - клапан нижней секции; 18 - толкатель малого поршня; 21 - атмосферный клапан; 22 - упорное кольцо; 23 - корпус атмосферного клапана; 25 - нижний корпус; 26 - пружина малого поршня; 28 - большой поршень; 29 - клапан верхней секции; 30 - следящий поршень; 31 - упругий элемент; 32 - верхний корпус; I, II - ввод от ресивера; III, IV - вывод к тормозным камерам задних и передних колес

ДВУХСЕКЦИОННЫЙ ТОРМОЗНОЙ КРАН (см. рисунок 142) служит для управления исполнительными механизмами двухконтурного привода рабочей тормозной системы автобуса. Тормозной кран ф. “Wabco” (см. рисунок 142, а) имеет три ступени включения гидрозамедлителя для управления вспомогательной тормозной системой автобусов с ГМП и АКП. Управление кранами осуществляется педалью, непосредственно связанной с краном. Тормозная педаль установлена справа от водителя на передней панели кабины.

Кран имеет две независимые секции, расположенные последовательно. Вводы I и II крана соединены с ресиверами двух раздельных контуров привода рабочей тормозной системы. От выводов III и IV сжатый воздух поступает к тормозным камерам. При нажатии на педаль силовое воздействие передается через толкатель 6, тарелку 9, упругий элемент 31 и на следящий поршень 30. Перемещаясь вниз, поршень 30 сначала закрывает выпускное отверстие клапана 29 верхней секции тормозного крана, а затем отрывает клапан 29 от седла в верхнем корпусе 32, открывая проход сжатому воздуху через ввод I и вывод IV и далее к исполнительным механизмам одного из контуров. Давление на выводе IV повышается до тех пор, пока сила нажатия на педаль 1 не уравновесится усилием, создаваемым этим давлением на поршень 30. Так осуществляется следящее действие в верхней секции тормозного крана. Одновременно с повышением давления на выводе IV сжатый воздух через отверстие А попадает в полость В над большим поршнем 28 нижней секции тормозного крана. Перемещаясь вниз, большой поршень 28 закрывает выпускное отверстие клапана 17 и отрывает его от седла в нижнем корпусе.

Рисунок 143 - Кран управления стояночной тормозной системой: 1 - клапан; 2 - выпускной клапан; 3 - поршень; 4 - пружина; 5 - рукоятка; 6 - кулачок; I - вывод к ресиверу; II - вывод управляющей магистрали; III - атмосферный вывод

Сжатый воздух через ввод II поступает к выводу III и далее в исполнительные механизмы другого контура рабочей тормозной системы. Одновременно с повышением давления на выводе III возрастает давление под поршнями 15 и 28, в результате чего уравновешивается сила, действующая на поршень 28 сверху. Вследствие этого на выводе III также устанавливается давление, соответствующее усилию на рычаге тормозного крана. Так осуществляется следящее действие в нижней секции тормозного крана. При отказе в работе верхней секции тормозного крана нижняя секция будет управляться механически через шпильку 11 и толкатель 18 малого поршня 15, полностью сохраняя работоспособность. При этом следящее действие осуществляется уравновешиванием силы, приложенной к педали 1, давлением воздуха на малый поршень 15. При отказе в работе нижней секции тормозного крана верхняя секция работает как обычно.

Рисунок 144 - Кран экстренного растормаживания: 1 - корпус; 2 - толкатель; 3 -лента; 4 - гайка-барашек; 5 - прокладка; 6 - кольцо уплотнительное; 7 - кольцо упорное; 8 - пружина

КРАН УПРАВЛЕНИЯ СТОЯНОЧНОЙ ТОРМОЗНОЙ СИСТЕМОЙ (см. рисунок 143) предназначен для управления пружинными энергоаккумуляторами привода стояночной тормозной системы. Кран закреплен двумя винтами на кронштейне под панелью приборов, справа от водителя. В положении "Отторможено" клапан 1 удерживает открытым проход между камерами А и В и подаваемый через вывод I сжатый воздух проходит через вход II в камеры пружинного энергоаккумулятора пневмоцилиндра. При повороте рукоятки 5 и срабатывании тормозной системы клапан 1 закрывает проход между камерами А и В.

Сжатый воздух из камер пружинного энергоаккумулятора через открывшийся выпускной клапан 2 на выводе III выходит в атмосферу. При этом давление в камере В снижается и поршень 3 перемещается вниз под воздействием пружины 4 сжатия. После закрытия выпуска при всех положениях торможения достигается положение закрытия, т.е. в камерах пружинного энергоаккумулятора всегда имеется давление, соответствующее необходимому замедлению.

При дальнейшем перемещении рукоятки 5 за подвижный упор достигается положение “Заторможено". Выпускной клапан 2 остается открытым, и сжатый воздух полностью выходит из камер пружинного энергоаккумулятора.

В области подтормаживания автобуса (от положения “Отторможено" до положения “Заторможено") после отпускания рукоятки она автоматически возвращается обратно в положение ” Отторможено”.

КРАН ЭКСТРЕННОГО РАСТОРМАЖИВАНИЯ (см. рисунок 144) служит для обеспечения подачи воздуха от компрессора к энергоаккумуляторам и их экстренного растормаживания или заполнения пневмопривода от внешнего источника сжатого воздуха или компрессора. Применение крана описано в разделе«Пневмопривод иего работа».

УСКОРИТЕЛЬНЫЙ КЛАПАН (см. рисунок 145) служит для уменьшения времени срабатывания привода запасной тормозной системы в результате сокращения длины магистрали впуска сжатого воздуха в пружинные энергоаккумуляторы и выпуска воздуха из них непосредственно через ускорительный клапан в окружающую среду.

Рисунок 145 - Ускорительный клапан: 1 - выпускной клапан; 2 - управляющая камера; 3 - поршень; 4 - впускной клапан; 5 - пружина; 6 - корпус клапанов; I - вывод к цилиндрам энергоаккумуляторов; II - атмосферный вывод; III - ввод от ресивера; IV - вывод к крану управления стояночной тормозной системой

Клапан установлен на минимально возможном расстоянии от пружинных энергоаккумуляторов. К вводу III подсоединяется питающая магистраль. Если отсутствует давление в магистрали крана управления стояночной тормозной системой, подсоединенного к выводу IV. впускной клапан 4 закрыт, выпускной клапан 1 открыт.

Из цилиндров пружинных энергоаккумуляторов через вывод I воздух выпущен через атмосферный вывод II. Когда сжатый воздух из крана управления стояночной тормозной системой попадает в камеру 2, поршень 3 опускается вниз, закрывая клапан 1 и открывая клапан 4.

Сжатый воздух проходит из ресивера в пружинные энергоаккумуляторы, одновременно воздействуя на поршень 3 снизу. Как только давление, действующее на поршень снизу, становится несколько больше давления, действующего на поршень сверху, поршень приподнимается, и клапан 4 закрывается.

Повышение давления в пружинных энергоаккумуляторах прекращается. Аналогично следящее действие поршня происходит и при понижении управляющего давления. При этом сжатый воздух из пружинных энергоаккумуляторов выходит в окружающую среду через открывшийся выпускной клапан 1 и атмосферный вывод II.

Ускоряющее действие клапана объясняется тем, что магистраль, соединяющая ресивер с ускорительным клапаном и пружинными энергоаккумуляторами короткая и выполнена из трубки большого диаметра.

Управляющая магистраль от крана управления стояночной тормозной системой выполнена более длинной из трубки меньшего диаметра, т.к. заполняемый объем над поршнем 3 невелик.

ДВУХМАГИСТРАЛЬНЫЕ ПЕРЕПУСКНЫЕ КЛАПАНЫ (см. рисунок 146) служат для питания пневмоаппаратов от одной из двух магистралей сжатого воздуха, подсоединенных к клапану. При подаче воздуха от регулятора давления мембрана 1 клапана перемещается и закрывает ввод магистрали от ресиверов, сжатый воздух проходит к крану управления стояночной тормозной системой.

При использовании сжатого воздуха из ресиверов мембрана закрывает ввод магистрали со стороны регулятора давления. Сжатый воздух также проходит к крану управления стояночной тормозной системой. К клапану с одной стороны подведена питающая магистраль от регулятора давления, с другой - от ресиверов контура III. Третий вывод клапана соединен с вводом крана управления стояночной тормозной системой.

Рисунок 146 - Клапан двухмагистральный: 1 - мембрана; 2 - корпус; 3 - крышка; 4 - уплотнительное кольцо; I, II, III - выводы

Таким образом, клапан 5 (см. рисунок 128 - Схема пневмопривода шасси) обеспечивает подачу сжатого воздуха на ввод ускорительного клапана из ресиверов, а при отсутствии в них воздуха - из управляющей магистрали крана управления стояночной тормозной системой. К клапану 15 с одной стороны подводится управляющая магистраль от крана управления стояночной тормозной системой, с другой - магистраль с выхода регулятора тормозных сил. Выход клапана ввернут непосредственно в управляющую магистраль ускорительного клапана 12. Клапан предназначен для исключения двойного действия усилий на детали тормозного механизма. При торможении автобуса стояночной тормозной системой воздух в управляющей магистрали крана 11 управления стояночной тормозной системой и выводе IV ускорительного клапана отсутствует.

Рисунок 147 - Тормозная камера типа 24: 1 - штуцер; 2 - крышка корпуса; 3 - мембрана; 4 - опорный диск; 5 - возвратная пружина; 6 - хомут; 7 - шток; 8 - корпус камеры; 9 - кольцо; 10 - контргайка; 11 - защитный чехол; 12 - вилка; 13 - болт; I - ввод

При нажатии на тормозную педаль воздух с выхода РТС 7 поступает в тормозные камеры и через двухмагистральный клапан 15 в вывод IV ускорительного клапана, обеспечивая подачу воздуха в полость пружинного энергоаккумулятора, уменьшая усилие пружин, действующее на детали тормозного механизма.

ТОРМОЗНАЯ КАМЕРА ТИПА 24 (см. рисунок 147) предназначена для преобразования энергии сжатого воздуха в работу по приведению в действие тормозных механизмов передних колес шасси.

Полость над мембраной через резьбовой штуцер 1 в крышке 2 соединена с подводящей магистралью рабочей тормозной системы. Мембрана 3 зажата между корпусом 8 камеры и крышкой 2 стяжным хомутом 6, состоящим из двух полуколец. Полость под мембраной соединена с окружающей средой через дренажные отверстия, выполненные в корпусе 8 камеры. Камера прикреплена к кронштейну двумя болтами 13, приваренными к фланцу, который вставлен в корпус 8 камеры изнутри и прижат к дышлу корпуса возвратной пружиной 5. Цифра 24 в обозначении типа камеры указывает активную площадь мембраны камеры в квадратных дюймах при нормальном ходе штока тормозной камеры.

При торможении, т.е. при подаче сжатого воздуха через ввод I, мембрана 3 прогибается, воздействуя на диск 4, и перемещает шток 7, который поворачивает регулировочный рычаг тормозного механизма вместе с разжимным кулаком. Кулак прижимает колодки к тормозному барабану с силой, пропорциональной давлению поданного в тормозную камеру сжатого воздуха.

Рисунок 148 - Тормозная камера с пружинным энергоаккумулятором: 1 - корпус тормозной камеры; 2 - подпятник; 3 - уплотнительное кольцо; 4 - толкатель; 5 - поршень; 6 - уплотнения поршня; 7 - цилиндр энергоаккумулятора; 8 - силовая пружина; 9 - винт механизма аварийного растормаживания; 10 - упорная гайка; 11 - патрубок цилиндра; 12 - дренажная трубка; 13 - упорный подшипник; 14 - фланец; 15 - патрубок; 16 - мембрана; 17 - опорный диск; 18 - шток; 19 - возвратная пружина

При растормаживании, т.е. при выпуске воздуха из камеры, под действием пружины 5 диск со штоком и мембраной возвращаются в исходное положение. Регулировочный рычаг с кулаком и колодками под действием стяжных пружин тормозного механизма возвращается в расторможенное положение.

ТОРМОЗНАЯ КАМЕРА с пружинным энергоаккумулятором (см. рисунок 148) предназначена для приведения в действие тормозных механизмов колес заднего моста при включении рабочей и стояночной тормозных систем.

Пружинные энергоаккумуляторы вместе с тормозными камерами установлены на кронштейне тормозных камер тормозных механизмов заднего моста. Шток 18 тормозной камеры связан с регулировочным рычагом тормозного механизма. Дренажная трубка 12 служит для исключения вакуума над поршнем 5 при перемещении его вниз и противодавления при ходе вверх.

При торможении рабочей тормозной системой, сжатый воздух направляется в полость над мембраной 16. Мембрана воздействует на шток 18 тормозной камеры, который выдвигается и приводит в действие тормозной механизм колеса. При выпуске воздуха шток и мембрана возвращаются в исходное положение возвратной пружиной 19.

При включении стояночной тормозной системы сжатый воздух выпускается из полости под поршнем 5. Поршень под действием силовой пружины 8 движется вниз и перемещает толкатель 4, который через подпятник 2 воздействует на мембрану 16 и шток тормозной камеры. Автобус затормаживается.

При выключении стояночной тормозной системы воздух подается в цилиндр энергоаккумулятора под поршень 5. Поршень, поднимаясь, сжимает силовую пружину.

Рисунок 149 - Пневмоцилиндр привода заслонки механизма вспомогательной тормозной системы: 1,6- крышки цилиндра; 2 - поршень; 3, 8 - возвратные пружины; 4 - шток; 5 - корпус; 7 - уплотнитель; 9 - манжета

Одновременно с поршнем перемещается толкатель, освобождая мембрану и шток тормозной камеры, которые под действием возвратной пружины поднимаются вверх. При торможении запасной тормозной системой воздух частично выпускается из цилиндров энергоаккумуляторов. Количество воздуха, выпускаемого из цилиндров, зависит от положения рукоятки тормозного крана.

Рисунок 150 - Клапан контрольного вывода: 1 - штуцер; 2 - корпус; 3 - петля; 4 - колпачок; 5 - толкатель с клапаном; 6 - пружина

Рисунок 151 - Пневмовыключатель сигнализатора падения давления: 1 - корпус; 2 - мембрана; 3 - неподвижный контакт; 4 - толкатель; 5 - подвижный контакт; 6 - пружина; 7 - регулировочный винт; 8 - изолятор

ПНЕВМОЦИЛИНДРЫ (см. рисунок 149) предназначены для приведения в действие механизмов вспомогательной тормозной системы.

На шасси установлены два пневмоцилиндра диаметром 35 мм и ходом поршня 65 мм для управления дроссельными заслонками, расположенными в приемных трубах глушителя. Пневмоцилиндр шарнирно закреплен на кронштейне пальцем. Шток цилиндра резьбовой вилкой соединен с рычагом управления заслонкой.

При включении вспомогательной тормозной системы сжатый воздух от электромагнитного клапана через ввод в крышке 1 поступает в полость под поршнем 2. Поршень 2, преодолевая силу возвратных пружин 3 и 8, перемещается и воздействует через шток 4 на рычаг управления заслонкой вспомогательной тормозной системы, переводя заслонку из положения ОТКРЫТО в положение ЗАКРЫТО. При выпуске сжатого воздуха поршень 2 со штоком 4 под действием пружин 3 и 8 возвращается в исходное положение. При этом заслонка поворачивается в положение ОТКРЫТО (см. Примечание к рисунку 128 - Схема пневмопривода шасси).

КЛАПАН КОНТРОЛЬНОГО ВЫВОДА (см. рисунок 150) служит для подсоединения к приводу контрольно-измерительных приборов с целью проверки давления, а также для отбора сжатого воздуха. Клапаны на шасси установлены во всех контурах пневматического тормозного привода. Для подсоединения к клапану следует применять шланги и измерительные приборы с накидной гайкой M16x1,5.

При измерении давления или отборе сжатого воздуха нужно отвернуть колпачок 4 клапана и навернуть на корпус 2 накидную гайку шланга, подсоединенного к контрольному манометру или какому-либо потребителю. При наворачивании гайка перемещает толкатель 5 с клапаном, клапан отрывается от седла в корпусе 2, и воздух через отверстие в толкателе 5 поступает в шланг. После отсоединения шланга клапан под действием пружины 6 прижимается к седлу в корпусе 2, закрывая выход сжатому воздуху из пневмопривода.

ПНЕВМОВЫКЛЮЧАТЕЛЬ СИЕНАЛИЗАТОРА ПАДЕНИЯ ДАВЛЕНИЯ (см. рисунок 151) предназначен для замыкания цепи сигнализаторов и звукового сигнала (зуммера) при падении давления в контурах Е II и III пневмопривода тормозной системы. Выключатели вворачиваются в ресиверы этих контуров пневмопривода. Такой же выключатель, установленный в контуре III, замыкает цепь сигнализатора включения стояночной тормозной системы. Выключатели имеют размыкающиеся центральные контакты, которые размыкаются при падении давления ниже 441 - 539 кПа (4,5 - 5,5 кгс/см2). При достижении в приводе указанного давления мембрана 2 под действием сжатого воздуха прогибается и через толкатель 4 воздействует на подвижный контакт 5, который, преодолев усилие пружины 6, отрывается от неподвижного контакта 3 и разрывает электрическую цепь выключателя. Замыкание контактов, следовательно, включение сигнализаторов и звукового сигнала (зуммера) происходит при снижении давления ниже указанной величины.

ТЕПЛООБМЕННИК служит для охлаждения сжатого воздуха, поступающего из компрессора, до определенной температуры, необходимой для эффективной работы осушителя.