Ремонт двигателя. Часть 1

РЕМОНТ ДВИГАТЕЛЯ ОБЩИЕ УКАЗАНИЯ

При ремонте двигателя пользуйтесь следующими рекомендациями:

- до истечения гарантийного срока не разбирайте двигатель (не снимайте головки цилиндров, масляный картер, не нарушайте пломбы топливного насоса высокого давления и не разбирайте его), в противном случае утрачивается право на гарантийный ремонт двигателя.

При необходимости допускается заменять топливопроводы высокого и низкого давления, шланги, фильтры очистки масла, топлива и воздуха, водяной насос, вентилятор, внешние крепежные детали, впускные воздухопроводы и выпускные коллекторы, водосборные трубы, форсунки, штанги толкателей, турбокомпрессоры;

- разберите двигатель на поворотном стенде Р-770, на котором двигатель можно поворачивать вокруг его вертикальной и горизонтальной оси. Перед установкой двигателя на стенд снимите масляный фильтр с теплообменником, вентилятор, выпускные коллекторы, кронштейны опор двигателя, стартер.

При установке двигателя на стенд в отверстия для трубопроводов предпускового подогревателя в блоке цилиндров установите и закрепите кронштейны, после этого вверните установочные пальцы поворотного стенда до упора.

Вокруг горизонтальной оси стенда двигатель поворачивайте вращением рукоятки червячного редуктора. Перед поворотом двигателя вокруг вертикальной оси стенда нажмите на педаль фиксатора стенда;

- трущиеся поверхности деталей, кроме оговоренных особо, при сборке смазывайте моторным маслом;

- при креплении деталей посредством резьбовых соединений, кроме указанных в тексте особо, обеспечьте момент затяжки согласно таблицам 13 и 14 и Приложению Д;

- уменьшайте моменты затяжки на 10%, если моторное масло применяется в качестве смазочного материала;

- неметаллические прокладки для удобства сборки, при необходимости, вставьте с нанесением на одну из сопрягаемых деталей консистентной смазки. Следите, чтобы прокладки равномерно прилегали к сопрягаемым поверхностям, были плотно зажаты и не выступали за контур сопряженных поверхностей;

- при установке резиновые уплотнительные кольца и заходные фаски сопрягаемых деталей смазывайте консистентной смазкой;

- не подгибайте шпильки при надевании на них деталей.

Испытания двигателя после ремонта

После ремонта сборочных единиц и их замены обкатайте двигатель на стенде, укомплектованном согласно требованиям ГОСТ 14846, в одном из приведенных ниже режимов в зависимости от замененных деталей:

1) После замены коленчатого и распределительного валов, одного или нескольких поршней или гильз, более половины вкладышей коренных или шатунных подшипников, а также более двух поршневых колец проведите приработку в основном режиме, включающем в себя "холодную" и "горячую" обкатку (см. таблицы 15, 16).

В начале "холодной" обкатки допускается температура масла, подаваемого в двигатель, 50°С и выше.

Давление масла в главной магистрали смазочной системы не ниже 98 кПа (1 кгс/см2) при минимальной частоте вращения холостого хода и 392-539 кПа (4,0-5,5 кгс/см) - при частоте вращения 1950 мин-1

Перед «горячей» обкаткой проверьте и при необходимости отрегулируйте тепловые зазоры в газораспределительном механизме, угол опережения впрыскивания топлива, затяжку болтов крепления головок цилиндров. Выбрасывание и подтекание воды и топлива, а также прорыв газов в местах соединений не допускаются.

2) После замены менее половины вкладышей коренных или шатунных подшипников или по одному поршневому кольцу не более чем в двух цилиндрах проведите приработку в режиме "горячей" обкатки.

3) После замены головки цилиндра или других деталей, замена которых требует снятия головки. После снятия головки для осмотра деталей цилиндро-поршневой группы, а также после замены масляного, водяного или топливного насосов, привода топливного насоса, шестерен распределения, манжет коленчатого вала, картера маховика, передней крышки блока проведите приработку двигателя в режиме, указанном в таблице 17.

4) После переборки без замены агрегатов, сборочных единиц, деталей проведите приработку двигателя в режиме согласно п. 3.

Обкатка двигателя должна всегда заканчиваться на автобусе, с соблюдением рекомендуемых скоростей движения, указанных в разделе «Общие сведения, технические характеристики» или в «Руководстве по эксплуатации», прилагаемом к автобусу.

Обкатка в составе автобуса нового или отремонтированного двигателя в объеме 1000 км пробега является обязательной.

Обкатка необходима для обеспечения приработки трущихся поверхностей деталей и поэтому в этот период не следует нагружать двигатель на полную мощность. Нагрузку необходимо увеличивать постепенно так, чтобы к концу обкаточного периода она не превышала 75 % эксплуатационной мощности.

После подготовки двигателя запустите его и прогрейте. Убедившись в исправной работе двигателя, приступайте к обкатке.

При обкатке не допускается перегруз автобуса. Рекомендации по выбору режимов обкатки должны быть изложены в «Руководстве по эксплуатации автобуса».

Во время работы следите за состоянием двигателя по показаниям контрольных приборов.

Не допускается длительная работа (более 15 минут) необкатанного двигателя на режиме холостого хода при температуре охлаждающей жидкости в системе ниже 75 °С.

Таблица 13 - Моменты затяжки резьбовых соединений (для деталей с цинковым покрытием)

Резьба | Размер ключа, мм | Моменты затяжки при классе прочности стали болта, Н.м (кгc.м) | ||

5.6 - 5.8 (R50) | 8.8 (R80) | 10.9 (R100) | ||

М6 | 10 | 3,53...4,903 | 4,9...7,84 | 7,845... 10,78 |

(0,36...0,50) | (0,5...0,8) | (0,8...1,1) | ||

М8 | 13 | 10,784...15,691 | 17,65...24,51 | 23,54...35,30 |

(1,1...1,6) | (1,8...2,5) | (2.4...3,6) | ||

M10 х1,25 | 17 | 21,57...33,343 | 39,22...54,91 | 49,03...73,55 |

(2,2...3,4) | (4,0...5,6) | (5,5...7,5) | ||

M12x1, 25 | 19 | 39,23...58,84 | 58,84...93,16 | 88,26...127,48 |

(4,0...6,0) | (6,0...9,5) | (9,0...13,0) | ||

M14x1, 5 | 22 | 58,84...88,26 | 98,07...147,10 | 137,28...205,94 |

(6,0...9,0) | (10,0...15,0) | (14,0...21,0) | ||

M16xl,5 | 24 | 68,65...102,97 | 156,90...215,74 | 215,74...313,81 |

(7,0...10,5) | (16,0...22,0) | (22,0...32,0) | ||

M18x1, 5 | 27 | 98,06...147,10 | 215,74...313,81 | 313,81...470,72 |

(10,0...15,0) | (22,0...32,0) | (32,0...48,0) | ||

M20xl,5 | 30 | 137,29...205,94 | 313,81 ...431,49 | 431,49...647,24 |

(14,0...21,0) | (32,0...44,0) | (44,0...66,0) | ||

М22Х1,5 | 32 | 196,13...274,58 | 431,49...608,01 | 539,3...843,37 |

(20,0...28,0) | (44,0...62,0) | (55,0...85,0) | ||

М24Х2 | 36 | 235,36...353,04 | 490,33...735,50 | 784,53...1078,70 |

(24,0...36,0) | (50,0...75,0) | (80,0...75,0) | ||

Примечания: 1) Класс стали болта нанесен на головке болта.2)Класс прочности стали гайки на один класс ниже прочности болта. 3)Моменты приведены для болтов серийного производства при отсутствии попадания на них смазочного материала. | ||||

Таблица 14 - Условия затяжки основных болтовых соединений

Наименование | Обозначение | Условия затяжки |

Болты (М16) крепления крышек коренных подшипников (вертикальные) коленчатого вала | 740.1005157-02 (рисунок 27 - Установка крышек подшипников коленчатого вала) | Затяжку производить от средней опоры к крайним начиная с правого ряда в два приема с моментом: - предварительно - 95-120 Н.м (9,6-12 кгс.м); окончательно - 275-295 Н.м (28-30 кгс.м). Резьба на болтах должна быть смазана моторным маслом, избыток масла должен быть удален |

Стяжные болты (М16) крышек коренных подшипников (горизонтальные) коленчатого вала | 7482.1005158, 7482.1005159 (рисунок 27 - Уст. крышек подшипников колен, вала) | Затягивать с моментом 147-167 Н.м (15-17 кгс.м). Резьба на болтах должна быть смазана моторным маслом, избыток масла должен быть удален |

Болт крепления маховика (М14 и М16) | 740.1005127-11 7406.1005127 (рисунок 26 - Уст. маховика и манжеты колен, вала) | 167-186 Н.м (17-19 кгс.м) и 245-264 Н.м (25-27 кгс.м) Затяжку производить последовательно в два приема (предварительно и окончательно). Перед вворачиванием резьба должна быть смазана тонким слоем графитовой смазки |

Болт (М12) крепления полумуф- ты отбора мощности и гасителя крутильных колебаний | 740.21-1005106-10 или 740.1005106 (рисунок 29 - Установка гасителя крутильных колебаний) | Затягивать с моментом 98-117,6 Н.м (10-12 кгс.м). Непосредственно перед сборкой нанести на 3-4 нитки резьбы болта анаэробный герметик "Стопор-6" ТУ 2257-003-25669359-98 или Унигерм 6 ТУ 6-01-1285-84 с полным заполнением профиля резьбы методом окунания или кисточкой. Поверхность резьбы должна быть чистой, без следов масла и коррозии |

Болты крепления передней крышки блока цилиндров | M10x1,25-6gx120 M12x1,25-6gx120 | Затянуть с моментом 49-60,8 Н.м (5-6,2 кгс.м). Затянуть с моментом 88,1-108 Н.м (9-11 кгс.м) |

Болты крепления крышек головок цилиндров | М8 M8-6gx100 | Затянуть с моментом 12,7-17,8 Н.м (1,3-1,8 кгс.м) |

Болты крепления масляного картера | М8 | Затянуть с моментом 7,8-17,8 Н.м (0,8-1,8 кгс.м) |

Продолжение таблицы 14

Наименование Обозначение Условия затяжки Гайки болтов крепления крышек шатунов 740.1004062-11 (рисунок 28 - Поршень с кольцами в сборе шатуном) Затяжку производить в два приема: - предварительно с начальным моментом 76,5-80,4 Н.м (7,8-8,2 кгс.м); - окончательно, контролируя два параметра, угол поворота гайки, равный (50+5)° от положения после предварительной затяжки с моментом 108-180 Н.м (11-18,3 кгс.м). При этом контроль угла поворота гайки является определяющим. Допускается затяжка с крутящим моментом 127,5-137,3 Н.м (13-14 кгс.м) Болты (М16) крепления головок цилиндров (рисунок 72 - Последовательность затяжки болтов крепления головки цилиндра) Перед вворачиванием резьба болтов должна быть смазана тонким слоем графитовой смазки. Болты затягивать в три приема: прием 39-49 Н.м (4-5 кгс.м); прием 98-127 Н.м (10-13 кгс.м); 3-прием 186-206 Н.м (19-21 кгс.м) Болты крепления картера маховика М12 М10 Затягивать в два приема: 1 прием 50-70 Н.м (5-7 кгс.м); 2 прием 88-108 Н.м (9-11 кгс.м); прием 20-30 Н.м (2-3 кгс.м); прием 43,1-54,9 Н.м (4,4-5,6 кгс.м) Болты крепления ведущей шестерни привода распределительного вала М10 М12 Затянуть в два приема, окончательно с моментом 49-61 Н.м (5-6,2 кгс.м). Затянуть с моментом 88,3-98 Н-м (9-10 кгс.м) Болты крепления выпускных коллекторов М10 Затягивать в два приема, окончательно с моментом 43-55 Н.м (4,4-5,6 кгс.м) Болты крепления корпусов компрессоров М6 Затягивать с моментом 4.9-7,8Н.м (0,5-0,8 кгс.м) Болты крепления корпусов турбин М8 Затягивать с моментом 17,6-24,5 Н-м (1,8-2,5 кгс.м) Болты крепления пакетов задних и передних пластин к валу привода ТНВД (рисунок 41 - Установка привода ТНВД) Затянуть болты с моментом 90-100 Н-м (9-10 кгс.м) Болты крепления пакетов задних и передних пластин к полумуфте ведущей и насосу привода ТНВД Затянуть болты с моментом 63,8-73,6 Н-м (6,5-7,5 кгс.м) Болт стяжной полумуфты ведущей привода ТНВД Затянуть болт с моментом 58,9-64,7 Н-м (6-6,6 кгс.м) Болты крепления трубопровода подвода масла к ТКР М14 Затягивать с моментом 49-68 Н.м (5-7 кгс.м) Болты крепления топливопровода низкого давления М14 М12 М10 Затягивать с моментом: 49 Н.м (4-5 кгс.м); 34.3- 49 Н.м (3,5-5 кгс.м); 19,6-24,5 Н.м (2-2,5 кгс.м) Болты крепления ТНВД к блоку: - V - образного - рядного Затягивать с моментом: - предварительно 6,9-8,8 Н-м (0,7-0,9 кгс.м); - окончательно 13,7-15,6 Н-м (1,4-1,8 кгс.м); - предварительно 5-15 Н-м (0,5-1,5 кгс.м); - окончательно 45-55 Н-м (4,5-5,5 кгс.м) Болты крепления масляного насоса М10 Затягивать с моментом 49-68,6 Н.м (5-7 кгс.м) Г айки крепления стоек коромысел М10 Затягивать с моментом 41-53 Н.м (4,2-5,4 кгс.м) Гайки скобы крепления форсунки М10 Затягивать с моментом 31-39 Н.м (3,2-4 кгс.м) Гайки (М10) крепления ТКР (рисунок 49 - ТКР-7С) Затягивать с моментом 44-56 Н.м (4,4-5,6 кгс.м ) Гайка крепления колеса компрессора ТКР Затягивать с моментом 4,9-6,9 Н-м (0,5-0,7 кгс.м) Гайки топливопроводов высокого давления - Затягивать с моментом 24,5-44,1 Н.м (2,5-4,5 кгс.м)

Продолжение таблицы 14

Наименование Обозначение Условия затяжки Гайки регулировочн. винта коромысла М10 Затягивать с моментом 33-41 Н.м (3,4-4,2 кгс.м ) Пробки колпаков масляного фильтра Затягивать с моментом 24,5-39,2 Н-м (2,5-4 кгс.м) Гайки колпаков масляного фильтра и Затягивать с моментом 49,0-68,6 Н-м (5-7 кгс.м) Сливная пробка масляного картера Затягивать с моментом 39,2-58,8 Н-м (4-6 кгс.м) Примечание - неуказанные нормы затяжки резьбовых соединений, технические требования и методы контроля затяжки - по ОСТ 37.001.031-72, ОСТ 37.001.050-73 или по таблице 13

Таблица 15

№ | Частота вращения коленчатого вала, мин-1 | Время, мин-1 |

1 | 600 | 2 |

2 | 800 | 3 |

3 | 1000 | 5 |

4 | 1200 | 5 |

5 | 1400 | 5 |

Таблица 16

№ | Частота вращения коленчатого вала, мин-1 | Нагрузка, кВт (л. с.) | Время, мин-1 |

1 | 1400 | 0 | 3 |

2 | 1600 | 36,7 (50) | 5 |

3 | 1700 | 50 (68) | 7 |

4 | 1800 | 61,7(84) | 10 |

5 | 2000 | 104 (142) | 10 |

Таблица 17

№ | Частота вращения коленчатого вала, мин-1 | Нагрузка, кВт (л. с.) | Время, мин-1 |

1 | 1000 | 0 | 5 |

2 | 1600 | 36,8 (50) | 10 |

3 | 1700 | 88 (120) | 5 |

4 | 1800 | 110(150) | 5 |

5 | 2000 | 132 (180) | 5 |

Через 1000 км пробега:

- очистите двигатель и воздухозаборник от пыли;

- проверьте уровень и при необходимости долейте охлаждающую жидкость;

- слейте отстой из фильтров грубой и тонкой очистки топлива.

Рисунок 63 - Снятие маховика монтажными болтами

Рисунок 64 - Снятие шестерни привода ТНВД в сборе с валом

Проверьте и при необходимости отрегулируйте:

- зазоры между клапанами и коромыслами механизма газораспределения;

- натяжение приводных ремней.

После запуска двигателя проверьте его работу по контрольным приборам.

Проверьте герметичность воздухопроводов и при необходимости устраните подсос или утечку воздуха.

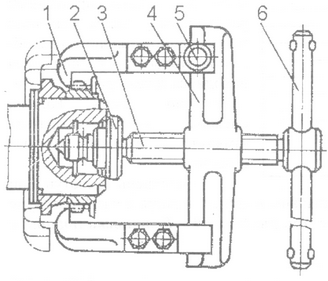

Дли снятия шестерни привода топливного насоса в сборе с валом:

- выверните болты (двигатель установлен на стенде) крепления компрессора и снимите компрессор;

- выверните болты крепления насоса гидроусилителя рулевого управления и снимите насос;

- ослабьте затяжку стяжного болта (см. рисунок 41 - Установка привода ТНВД);

- снимите корпус заднего подшипника вала привода топливного насоса в сборе с манжетой и шестерню привода топливного насоса высокого давления в сборе с валом (см. рисунок 64).

При сборке совместите метки на торцах шестерни привода ТНВД и шестерни распределительного вала.После установки привода ТНВД на двигатель затяните стяжной болт привода.

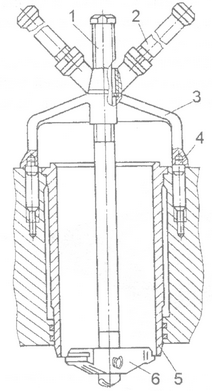

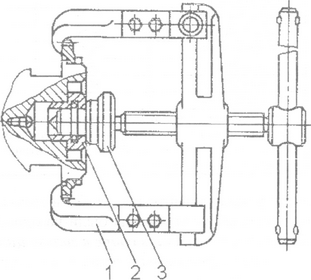

Рисунок 65 - Снятие гильзы цилиндра съёмником И801.05.000: 1 - винт; 2 - рукоятка; 3 - корпус; 4 - опора; 5 - гильза; 6 - захват

Для снятия гильзы цилиндра съемником (см. рисунок 65) сложите захват вдоль винта 1 и в таком виде вставьте его во внутрь гильзы.

Зацепив захват за нижний торец гильзы, установите его перпендикулярно винту, после этого установите опоры 4 в отверстие на приваленной плоскости блока и, вращая рукоятку 2, выверните винт до полного снятия гильзы.

Для снятия картера маховика:

- снимите компрессор (см. выше);

- снимите насос гидроусилителя рулевого управления (см. выше);

- выверните болты крепления заднего рыма; снимите скобы крепления трубки отвода топлива от форсунок;

- выверните болт крепления масляного щупа;

- выверните болты крепления маховика и монтажными болтами с резьбой М8 снимите маховик (см. рисунок 63 - Снятие маховика монтажными болтами);

- выверните болты крепления картера маховика, снимите картер.

При установке картера маховика для предохранения манжеты уплотнения хвостовика коленчатого вала используйте оправку (см. рисунок 67 - Оправка манжеты для установки картера маховика), при этом манжету обильно смажьте моторным маслом.

Для ремонта коленчатого вала, блока и шатуна предусмотрено семь ремонтных размеров вкладышей (см. таблицы 18, 19). Обозначение вкладышей соответствующей шейки, диаметр вала и диаметр постели в блоке или шатуне нанесены на тыльной стороне вкладыша. Таблица 18 Обозначение Диаметр коренной шейки, мм Диаметр отверстия в блоке цилиндров, мм 740.60-1005170Р01 740.60-1005171 Р01 94,75 100 740.60-1005170 Р02 740.60-1005171 Р02 94,5 100 740.60-1005170 Р03* 740.60-1005171 Р03* 94,25 100 740.60-1005170 Р10* 740.60-1005171 Р10* 95 100,5 740.60-1005170 Р11* 740.60-1005171 P11* 94,75 100,5 740.60-1005170 Р12* 740.60-1005171 Р12* 94,5 100,5 740.60-1005170 Р13* 740.60-1005171 Р13* 94,25 100,5 7405.1005170 Р1 7405.1005171 Р1 94,5 100 7405.1005170 Р2* 7405.1005171 Р2* 94 100 7405.1005170 Р3* 7405.1005171 Р3* 95 100,5 7405.1005170 Р4* 7405.1005171 Р4* 94,5 100,5 Примечание

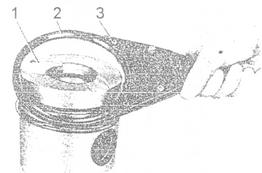

Рисунок 68 - Снятие поршневых колец съёмником И801.08.000: 1 - поршень; 2 - кольцо; 3 - съёмник

лор

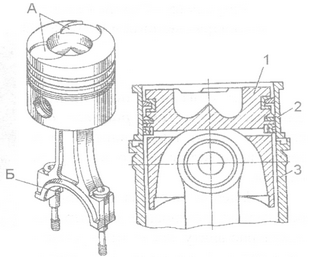

Рисунок 69 - Установка поршня с шатуном и кольцами в гильзу цилиндра: 1 - поршень; 2 - обойма съемника И801.00.ООО; 3 - гильза цилиндра; А - выточки под клапаны; Б - паз в шатуне

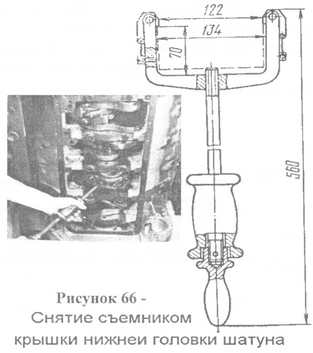

Для снятия и разборки шатунно-поршневой группы:

- снимите головку цилиндра (см. раздел «Механизм газораспределения»);

- удалите нагар с верхнего пояса гильзы;

- снимите крышку нижней головки шатуна съемником (см. рисунок 66);

- извлеките поршень в сборе с шатуном из цилиндра;

- снимите поршневые кольца приспособлением И801.08.000 (см. рисунок 68);

- выньте стопорные кольца из бобышек поршня щипцами И801.23.000;

- нагрейте поршень в масляной ванне до температуры (80-100)°С;

- выньте поршневой палец.

Таблица 19 - Ремонтные вкладыши нижней головки шатуна | ||

Обозначение | Диаметр шатунной шейки, мм | Диаметр отверстия в кривошипной головке шатуна, мм |

740.60-1004058Р01 | 79,75 | 85 |

740.60-100405 8Р02 | 79,5 | 85 |

740.60-1004058Р03* | 79,25 | 85 |

740.60-1004058Р10* | 80 | 85.5 |

740.60-1004058Р11* | 79,75 | 85,5 |

740.60-1004058Р12* | 79,5 | 85,5 |

740.60-1004058Р13* | 79,25 | 85 |

7405.1004058 Р1 | 79,5 | 85 |

7405.1004058 Р2* | 79 | 85 |

7405.100405 8 РЗ* | 80 | 85,5 |

7405.1004058 Р4* | 79,5 | 85,5 |

Примечание -* при ремонте коленчатых валов, упрочненных азотированием или карбонитрированием, необходимо проведение повторной упрочняющей обработки (карбонитрирование или азотирование) по специальной технологии

При сборке и установке шатунно-поршневой группы:

- компрессионные кольца устанавливайте конической поверхностью (с клеймом ВЕРХ) к головке поршня;

- маслосъемные кольца устанавливайте гак: сначала встаньте в канавку пружинный расширитель, затем наденьте маслосъемное кольцо таким образом, чтобы стык расширителя находился диаметрально противоположно замку кольца; смежные кольца направьте замками в противоположные стороны;

- поршень и шатун при сборке устанавливайте так, чтобы выточки А под клапаны в днище поршня и паз Б в шатуне

под замковый ус вкладыша были на одной стороне (см. рисунок 69 - Установка поршня с шатуном и кольцами в сборе в гильзу цилиндра).

- не запрессовывайте палец в холодный поршень;

- при установке поршня в цилиндр предварительно вставьте его в обойму И801.00.000 (см. рисунок 69);

- индекс, выбитый на днище поршня, должен быть одинаковым с индексом, выбитым на торце гильзы, если не было замены поршня. Выточки под клапаны на днище поршня сместите в сторону развала блока цилиндров. Клеймо спаренности из цифр на шатуне и крышке шатуна должны быть одинаковыми.

Для снятия коленчатого вала демонтируйте:

- шатунно-поршневую группу (см. выше);

- картер маховика (см. раздел «Блок цилиндров и привод агрегатов»);

- переднюю крышку блока в сборе (см. раздел «Система охлаждения»);

- масляный насос с маслозаборником в сборе;

- крышки коренных опор;

- снимите коленчатый вал подъемником или талями, зацепив латунными крюками за первую и четвертую шатунные шейки.

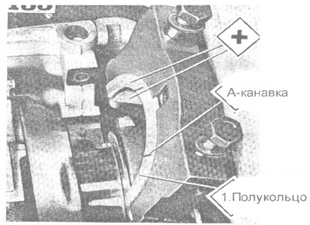

При установке коленчатого вала на двигатель:

- совместите метки на шестернях привода агрегатов;

- обеспечьте соответствие размеров вкладышей размерам шеек вала (см. таблицу 18);

- установите полукольца упорного подшипника так, чтобы стороны с канавками прилегали к упорным торцам вала (см. рисунок - Установка полуколец упорного подшипника коленчатого вала);

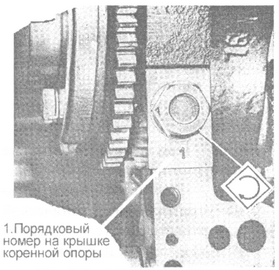

Установка крышек коренных опор

Установка полуколец упорного подшипника коленчатого вала

Рисунок 70 - Снятие шестерни и заднего противовеса коленчатого вала съемником: 1 - захват; 2 - наконечник; 3 - винт; 4 - траверса; 5 - стопор; 6 - рукоятка

Рисунок 71 - Снятие шестерни привода масляного насоса и переднего противовеса коленчатого вала съемником: 1 - захват; 2, 3 - наконечники

- проследите за совпадением номеров крышек коренных подшипников с порядковыми номерами опор на блоке цилиндров (см. рисунок - Установка крышек коренных опор) -номера начинаются от переднего торца;

- болты крепления крышек коренных подшипников и стяжные болты блока затягивайте в такой последовательности:

1) очистите резьбу в отверстиях и на болтах и смажьте ее, избыток масла удалите;

2) установите по посадочным поверхностям плотно, без перекоса крышки коренных подшипников;

3) вверните болты М16 крепления крышек с установкой шайб 16x3, обеспечив момент затяжки 95-120 Н.м (9,6-12 кгс.м);

4) затяните окончательно болты крышек, обеспечив момент затяжки 275-295 Н.м (28-30 кгс.м);

5) вверните и затяните стяжные болты M16 блока, обеспечив момент затяжки 147-167 Н.м (15-17 кгс.м).

При затяжке болтов динамометрическим ключом сопротивление должно нарастать плавно, без рывков. Момент отсчитывайте при движении ключа.

По окончании затяжки коленчатый вал должен свободно проворачиваться от усилия руки, приложенного к установочным штифтам маховика, осевой зазор в упорном подшипнике должен быть не менее 0,05 мм.

Для разборки и сборки коленчатого вала:

- снимите передний и задний противовесы, а также ведущую шестерню коленчатого вала и шестерню привода масляного насоса съемником И801.01.000. Для снятия шестерни коленчатого вала и заднего противовеса лапы захватов 1 (см. рисунок 70 - Снятие шестерни и заднего противовеса коленчатого вала съемником) заведите за край шестерни противовеса и зафиксируйте стопорами 5. Винт 3 через наконечник 2 уприте в торец коленчатого вала и, вращая рукоятку 6, вверните винт 3 в траверсу 4 до полного снятия шестерни.

Для снятия шестерни привода масляного насоса и переднего противовеса коленчатого вала (см. рисунок 71) на наконечник 3:

- установите наконечник 2 и снимите шестерню аналогично снятию шестерни коленчатого вала; выверните ввертыш;

- перед сборкой, промойте вал и продуйте каналы сжатым воздухом.

Собирайте вал в обратной последовательности. Перед напрессовкой на коленчатый вал нагревайте до температуры 105 °С: передний противовес, шестерню привода масляного насоса, задний противовес и ведущую шестерню коленчатого вала.

Для снятия головки цилиндра при замене, а также устранении неисправностей клапанного механизма и цилиндропоршневой группы:

- слейте охлаждающую жидкость из системы охлаждения двигателя;

- выверните болты крепления выпускного коллектора и снимите коллектор;

- выверните из снимаемой головки болты крепления впускного воздухопровода и водосборной трубы,

- ослабьте крепления этих же болтов на других головках с целью получения необходимого зазора для снятия (для снятия головок цилиндров правого ряда предварительно снимите с двигателя компрессор);

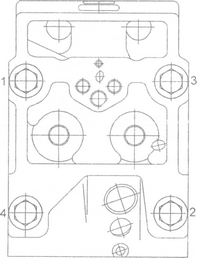

Рисунок 72 - Последовательность затяжки болтов крепления головки цилиндра

- снимите соединительный патрубок впускных воздухопроводов;

- отсоедините от головки все трубопроводы и защитите их полости от попадания пыли и грязи;

- снимите форсунку, предохраняя распылитель от ударов и засорения отверстий, крышку головки цилиндра, стойки вместе с коромыслами и штанги;

- ослабьте болты крепления головки цилиндра, соблюдая ту же последовательность, что и при затяжке (см. рисунок 72 - Последовательность затяжки болтов крепления головки цилиндра), затем выверните их;

- снимите головку цилиндра с двигателя. При установке головки цилиндра обратите внимание на правильность монтажа прокладок. Болты крепления головки цилиндра затяните в три приема в последовательности, указанной на рисунке 72. Величина момента затяжки должна быть: - первый прием - 39-49 Н-м (4-5 кгс.м); второй прием - 98-127 Н-м (10-13 кгс.м); третий прием - 186-206 Н-м (19-21 кгс.м) - предельное значение.

Перед ввертыванием резьбу болтов покрыть тонким слоем графитовой смазки.

Моменты затяжки резьбовых соединений, Н.м (кгс.м)

Болты крепления масляного насоса | 49,0 - 68,6 (5 - 7) |

Болты крепления крышки | 39,2 - 54,9 (4 - 5,6) |

Болты крепления трубки к насосу | 19,6-24,5 (2-2,5) |

Колпаки масляного фильтра | 49,0 - 58,8 (5 - 6) |

Пробка термоклапана фильтра | 47,0 - 58,8 (4,8 - 6) |

Сливные пробки колпаков | 10,8-24,5 (1,1 -2,5) |

Болты крепления масляного фильтра | 39,2 - 54,9 (4 - 5,6) |

Гайка крепления ведомой шестерни привода масляного насоса | 98,1 - 117,6(10 - 12) |

Размеры деталей, мм

Кольца поршневые | |

Зазор в замке компрессионных поршневых колец * | 0,4 - 0,6 |

Зазор в замке маслосъемного поршневого кольца * | 0,30 - 0,60 |

Торцовый зазор верхнего компрессионного кольца | 0,12-0,17 |

Торцовый зазор нижнего компрессионного кольца* | 0,09-0,14 |

Торцовый зазор маслосъемного кольца* | 0,077- 0,112 |

Примечание - * Зазор поршневых колец замеряйте в калибре диам. (120+0.03) мм | |

Поршень | |

Диаметр отверстий под палец. | 44,987 - 44,994 |

Зазор в сопряжении поршень - гильза (на длине поршня 104 мм от днища) | 0,119-0,162 |

Гильза | |

Внутренний диаметр | 120,000 - 120,021 |

Палец поршневой | |

Диаметр поршневого пальца | 44,993 - 45,000 |

Зазор в сопряжении поршневой палец - верхняя головка шатуна | 0,017-0,031 |

Полукольца упорного подшипника пятой коренной опоры коленчатого вала | |

Толщина | 4,010-4,050 |

Вкладыши | |

Толщина вкладышей подшипников коренных опор | 2,440 - 2,452 |

Толщина вкладышей подшипников шатунных шеек | 2,453 - 2,465 |

Вал коленчатый мод. 740.50-1005020 | |

Диаметр коренных шеек | 94,985 - 95,015 |

Диаметральный зазор в подшипниках коренных шеек | 0,08! -0,165 |

Диаметр шатунных шеек | 79,985-80,015 |

Диаметральный зазор в подшипниках шатунных шеек | 0,057 - 0,129 |

Осевой зазор | 0,100-0,195 |

Диаметр шейки вала под передний противовес и шестерню привода масляного насоса | 125,080-125,110 |

Диаметр центровочной шейки коленчатого вала под маховик и шестерню привода ГРМ | 61,951 - 61,970 |

После затяжки болтов необходимо отрегулировать зазоры между клапанами и коромыслами.Зазор необходим для обеспечения герметичной посадки клапана на седло при тепловом расширении деталей во время работы двигателя.

Увеличение или уменьшение тепловых зазоров отрицательно сказывается на работе механизма газораспределения и двигателя в целом.

При слишком больших зазорахрастут ударные нагрузки, и увеличивается износ деталей привода клапанов.

При очень малых зазорах и их отсутствиине обеспечивается герметичность камеры сгорания, двигатель теряет компрессию и не развивает полной мощности.

Клапаны перегреваются, что может повлечь за собой прогар фасок.

При отсутствии зазора появляются задиры на тарелке толкателя и рабочей поверхности кулачка распределительного вала.