Ремонт двигателя. Часть 2

- установите на основание головку блока цилиндров так, чтобы штифты вошли в штифтовые отверстия головки;

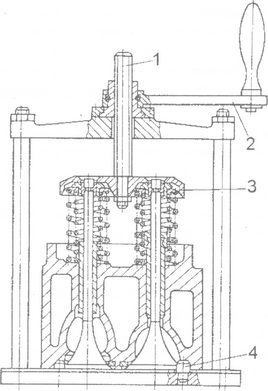

Рисунок 73 - Разборка головки цилиндра в приспособлении: 1 - винт; 2 - вороток; 3 - тарелка; 4 - штифт

- вращая вороток 2, вверните винт 1 и тарелкой 3 отожмите пружины клапанов;

- снимите сухари и втулки;

- выверните винт 1 из траверсы, снимите тарелку и пружины клапанов;

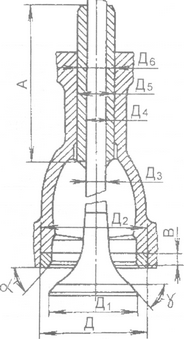

- выньте впускной и выпускной клапаны. Размеры клапанов приведены в таблице 20 (см. рисунок 74 - Размеры клапана).

Таблица 20 - Размеры клапана

При сборке клапанного механизма стержни клапанов отграфитируйте или смажьте дизельным маслом.

Обозначение на рисунке 74 | Размеры клапана, мм | |

впуска | выпуска | |

А | 75 | 75 |

В | 5,975 - 6,000 | 9,464 - 9,500 |

D | 55,15 - 55,18 | 50,15 - 50,18 |

D1 | 51,30-51,60 | 46,25 -46,50 |

D2 | 55,00 - 55,03 | 50,00- 50,03 |

D3 | 9,950-9,963 | 9,91 -9,93 |

D4 | 10,000 - 10,022 | 10,000 - 10,022 |

D5 | 18,029 - 18,048 | 18,029 - 18.048 |

D6 | 17,987 - 18,013 | 17,987 - 18,013 |

Рисунок 74 - Размеры клапана:А - длина направляющей; В- высота седла; Д - диаметр седла; D1- диаметр тарелки; D2 - диаметр оверстия под седло; D3 - диаметр стержня; D4 - внутренний диаметр направляющей; D5- наружный диаметр направляющей; D6 - диаметр отверстия под направляющую; а- угол фаски седла; у- угол фаски клапана

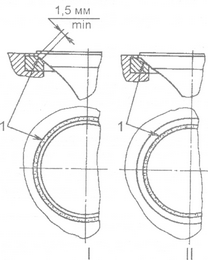

Рисунок 75 - Расположение матового пояска на седле головки: 1 - притертый поясок; I - правильное; II - неправильное

Для притирки клапанов:

- разберите клапанный механизм, как описано выше;

- приготовьте пасту из 1,5 частей (по объему) микропорошка карбида кремния зеленого, одной части дизельного масла и 0,5 части дизельного топлива. Перед применением притирочную пасту перемешайте (микропорошок способен осаждаться);

- нанесите на фаску седла клапана тонкий равномерный слой пасты, смажьте стержень клапана моторным маслом. Притирку производите возвратно-вращательным движением клапана дрелью с присоской или приспособлением. Нажимая клапан, поверните его на 1/3 оборота, затем - на 1/4 оборота в обратном направлении. Не притирайте клапаны круговыми движениями. Притирку продолжайте до появления на фасках клапана и седла равномерного матового пояска шириной не менее 1,5 мм (см. рисунок 75 - Расположение матового пояска на седле головки);

- по окончании притирки клапаны и головку цилиндра промойте дизельным топливом и обдуйте воздухом. Соберите клапанный механизм, как указано выше, и определите качество притирки клапанов проверкой на герметичность:установите головку цилиндра поочередно впускными и выпускными окнами вверх и залейте в них дизельное топливо.

Хорошо притертые клапаны не должны пропускать его в местах уплотнения в течение 30 с. При подтекании топлива постучите резиновым молотком по торцу клапана. Если подтекание не устраняется, клапаны притрите повторно.

При необходимости качество притирки проверьте "на карандаш", для чего поперек фаски клапана мягким графитовым карандашом нанесите на равном расстоянии шесть - восемь черточек. Осторожно вставьте клапан в седло и, сильно нажав, проверните на 1/4 оборота, все черточки должны быть стертыми, в противном случае притирку повторите. При правильной притирке матовый поясок на седле головки должен начинаться у большего основания конуса седла, как показано на рисунке 75 - Расположение матового пояска.

Для разборки, сборки и проверки масляного насоса:

- слейте масло из картера, выверните болты крепления и снимите картер;

- выверните болты крепления масляного насоса, трубки клапана смазочной системы и кронштейна всасывающей трубки, снимите насос;

- отсоедините всасывающую трубку и трубку клапана смазочной системы;

- снимите шестерню масляного насоса съемником;

- выверните болты крепления крышки к корпусу, снимите крышку;

- замерьте радиальный и торцовый зазор шестерен, зазоры в подшипниках ведущей и ведомой шестерен. При необходимости замените изношенные детали;

Размеры деталей, мм

Вал распределительный | |

Диаметр промежуточных опорных шеек | 59,895 - 59,915 |

Диаметр втулки промежуточных опорных шеек | 60,00 - 60,03 |

Диаметр задней опорной шейки | 41,930 -41,950 |

Диаметр втулки задней опорной шейки | 42,000-42,015 |

Зазор в сопряжении «втулка - промежуточные опорные шейки распред. вала» | 0,135 - 0,085 |

Зазор в сопряжении «втулка - задняя опорная шейка распределительного вала» | 0,085 - 0,050 |

Зазор в сопряжении «торец корпуса заднего подшипника - ступица шестерни» | 0,15-0,30 |

Толкатель клапана | |

Диаметр стержня толкателя | 21,799 -21,972 |

Диаметр отверстия направляющей толкателя | 22,000 - 22,023 |

Зазор между стержнями толкателя и направляющей | 0,007 - 0,051 |

Допустимый зазор между стержнем и направляющей клапана (впуска, выпуска), мм | 0,030 - 0,072 |

Угол у фаски седла (впуска, выпуска) | 45° - 45°15 |

Угол а фаски клапана (впуска, выпуска) | 44°45 - 45° |

- после сборки насоса валик должен проворачиваться от руки плавно, без заеданий;

- испытайте насос на стенде с использованием моторного масла. При частоте вращения валика (2740 - 800) мин-1 и разрежении на всасывании 12-15 МПа (120-150 кгс/см2) подача насосом должна быть не менее 130 л/мин при давлении на выходе 0,35-0,40 МПа (3,5-4,0 кгс/см2);

- отрегулируйте давление срабатывания клапана смазочной системы, которое должно быть 0,40 - 0,45 МПа (4,0-4,5 кгс/см2).

Для регулирования допускается использование не более грех шайб, устанавливаемых под пружину. При несоответствии давления начала открытия клапана, замените пружину. Повторное использование шплинта пробки не допускается.

Для разборки, сборки и проверки масляного фильтра:

- слейте охлаждающую жидкость из системы охлаждения двигателя;

- выверните сливные пробки с колпаков и слейте масло из фильтра;

- отсоедините патрубки подвода и отвода охлаждающей жидкости к теплообменнику;

- выверните болты и снимите фильтр с теплообменником;

- отверните гайки и отсоедините теплообменник от фильтра;

- выверните колпаки из корпуса, промойте внутреннюю полость дизельным топливом, проверьте целостность уплотнительных колец, упорных пружин, при повреждении - замените;

- собранный фильтр проверьте в воде на герметичность сжатым воздухом под давлением 490 кПа (5,0 кгс/см2);

- проверьте давление начала открытия перепускного клапана, которое должно быть 0,147-0,216 МПа (1,5-2,2 кгс/см2);

- проверьте работоспособность термоклапана включения теплообменника. При температуре масла (50-70) °С расход через клапан должен быть не менее 70 л/мин при давлении 0,147 МПа (1,45 кгс/см2) и не более 5 л/мин при температуре (100-110) °С. При необходимости замените термосиловой датчик.

Для разборки, сборки и проверки работы водомасляного теплообменника:

- установите заглушки на фланцы подвода масла и опрессуйте масляную полость дав-лением 0,79-0,83 МПа (7,5-8,5 кгс/см2) в воде, при обнаружении негерметичности снимите подводящий и отводящий коллекторы теплообменника и выньте сердцевину из корпуса, замените уплотнительные кольца или, при повреждении трубок, сердцевину.

Для снятия топливного насоса высокого давления:

- отсоедините электронный регулятор управления подачей топлива, трубопроводы подвода топлива к насосу, отводящий, дренажный трубопроводы и трубопровод от фильтра тонкой очистки топлива, трубку для подвода масла к насосу, маслоотводящую трубку;

- выверните два болта ведомой полумуфты (для выворачивания болтов переведите их в удобное положение, провернув коленчатый вал ломиком за отверстия на маховике через люк картера сцепления);

- отсоедините трубопроводы высокого давления (снимите их), трубку подвода воздуха к клапану вспомогательной тормозной системы;

- выверните четыре болта крепления топливного насоса; снимите насос.

После обслуживания и ремонта V-образные и рядные ТНВД устанавливать на двигатель в следующей последовательности:

- собрать ТНВД с валом привода согласно рисунку 37 - V-образный ТНВД, при этом необходимо совместить установочную метку на фланце ведомой полумуфты с указателем на корпусе ТНВД. Допустимое смещение установочной метки в сторону увеличения угла опережения впрыскивания топлива - не более 2 мм;

- в ТНВД залить (проконтролировать уровень)моторное масло, применяемое на двигателе, до уровня сливного отверстия;

- установить фиксатор в паз маховика. При этом метка на детали поз. 2 должна быть расположена вверху, а шпонка 12 должна быть расположена в горизонтальной плоскости на стороне восьмого цилиндра. Ведущую полумуфту установить на вал ведомой шестерни привода ТНВД, не затягивая стяжного болта;

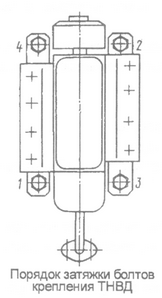

- установить ТНВД с приводом на двигатель. Затянуть болты крепления ТНВД к блоку цилиндров перекрестным методом в два приема (см. рисунок - Порядок затяжки болтов ТНВД). Моменты затяжки приведены в таблице 14. ТНВД с приводом в развале блока цилиндров должен быть закреплён без перекосов;

- закрепить болтами 10 пакет задних пластин привода ТНВД, предварительно установив в них центрирующие втулки 13. Стяжной болт 11 затягивать в последнюю очередь.

Для этого необходимо его ослабить так, чтобы ведущая по-лумуфта могла свободно перемещаться вдоль вала и занять оптимальное положение, исключающее осевое напряжение и деформацию (изгиб) передних и задних пластин. После этого затянуть болт крепления полумуфты;

- после окончания установки и регулировки рукоятку фиксатора маховика установить в мелкий паз на корпусе фиксатора;

- подсоедините трубопроводы высокого давления, маслоподкачивающую и маслоотводящую трубки, трубку подвода воздуха к клапану вспомогательной тормозной системы, трубопроводы низкого давления, электронный регулятор управления подачей топлива.

Внимание. Ремонт топливных насосов высокого давления (V-образных «ЯЗДЛ» и рядных ф. «BOSCIT») должен осуществляться в специализированных мастерских сервисных центров квалифицированным персоналом.

При ремонте топливоподкачивающего насоса:

- топливоподкачивающий насос замените при наличии трещин на корпусе, изломов, механических повреждений, коррозии, ведущей к потере подвижности сопрягаемых деталей;

- при разборке и сборке топливоподкачивающего насоса помните, что поршень и корпустопливоподкачивающего насоса представляют собой точно подобранную пару и разукомплектованию не подлежат. Разборке и ремонту насос подвергается только в том случае, если он не обеспечивает требуемых характеристик;

Моменты затяжки резьбовых соединений, Н.м (кгс.м)

Штуцер форсунки | 78,5 - 98,1 (8 - 10) |

Гайка распылителя форсунки. | 58,8 - 78,5 (6 - 8) |

Гайка скоб крепления форсунки | 31,4-39,2 (3,2-4) |

Гайка крепления топливопроводов высокого давления | 24,5 -44,1 (2,5 -4,5) |

Болты крепления топливопроводов низкого давления к форсункам | 19,6-24,5 (2-2,5) |

Штуцер секции топливного насоса высокого давления | 98,1 - 117,7(10- 12) |

Гайки крепления фланца секции топливного насоса высокого давления | 24,5 - 43,2 (2,5 - 4,4) |

Гайки крепления эксцентрика привода топливоподкачивающего насоса | 44,1 - 54(4,5 - 5,5) |

- особое внимание обратите на состояние сборочной единицы шток-втулкатопливоподкачивающего насоса, т.к. от величины износа в сопряжении зависит количество пере-текаемого топлива в полость кулачкового вала. Зазор в указанном сопряжении не должен превышать 0,012 мм. Величину зазора проверьте, не извлекая втулки из корпуса насоса, определением времени падения давления воздуха от 490-392 кПа (5-4 кгс/см2) в аккумуляторе объемом 30 см3.

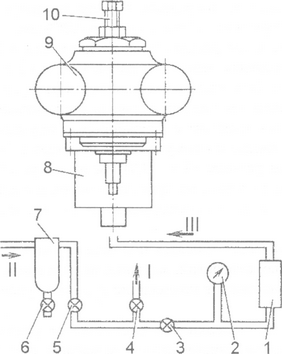

Схема установки для замера плотности прецизионной сборочной единицы показана на рисунке 76 - Схема установки для испытаний пары «шток-втулка».

Установите корпус 9 насоса в приспособление, заполните аккумулятор 1 сжатым воздухом до давления не менее 539 кПа (5,5 кгс/см2), герметично отключите его от магистрали сжатого воздуха и замерьте время, в течение которого произойдет падение в аккумуляторе 490-392 кПа (5-4 кгс/см2). Полученное время сравните с аналогичными показаниями плотности эталонной прецизионной пары, имеющей зазор в сопряжении 0,012 мм. Пару замените или отремонтируйте, если плотность у нее меньше эталонной.

Проверку плотности парыможно произвести более простым способом: через зазор между штоком и втулкой пропустите профильтрованное дизельное топливо. Объем топлива, просочившегося через зазор, не должен превышать 1 см3 в течение 20 мин. Если сборочная единица шток-втулка заменяется, поверхность резьбы и торец в корпусе насоса очистите от остатков клея. Новую втулку штока установите в корпус насоса на клею, составленном на основе эпоксидной смолы.

Рисунок 76 - Схема установки для испытаний пары «шток-втулка»: 1 - аккумулятор воздушный; 2 - манометр; 3, 4, 5, 6 - краны; 7 - влаго-маслоотделитель; 8 - соединитель для подвода воздуха к корпусу насоса; 9 - корпус насоса; 10 - ограничитель перемещения штока; I - в атмосферу; II - из системы; III - к насосу

Для обеспечения прочности и герметичности соединения очищенные контактирующие поверхности корпуса насоса и втулки предварительно обезжирьте бензином Б-70. После затяжки втулки штока с моментом 9,81 Н.м (1,0 кгс.м) проверьте легкость перемещения штока в ней. При необходимости уменьшите момент затяжки.

Во время испытания проверьте подачу насоса. Установку для проверки изготовьте по схеме: топливный бак-фильтр грубой очистки топлива-вакуумметр-топливоподкачивающий насос-манометр-мерный резервуар.Элементы схемы соедините прозрачными трубопроводами с внутренним диаметром не менее 8 мм. Для создания разрежения на входе в насос и противодавления на выходе установите краны. Проверку производите на летнем дизельном топливе при температуре его (25-30)°С. В отсутствии воздуха в системе убедитесь по чистоте струи топлива в прозрачных трубопроводах. Насос должен засасывать топливо из бака, установленного на 1 м ниже насоса. Подача насоса при частоте вращения кулачкового вала (1100-1300) мин-1, разрежении у входного штуцера 23 кПа (173 мм рт. ст.) и противодавлении:

- 80-100 кПа (0,8-1,0 кгс/см2) должна быть не менее 3 л/мин;

- при полностью перекрытом выходном кране и частоте вращения кулачкового вала (1100-1300) мин-1 насос должен создавать давление не менее 400 кПа (4 кгс/см2);

- при перекрытом входном кране и указанной частоте вращения кулачкового вала минимальное разрежение, создаваемое насосом, должно быть 52 кПа (390 мм рт. ст.);

- топливоподкачивающий насос проверьте на стенде, имеющем схему: топливный бак-фильтр грубой очистки-топливный насос.Насос должен подавать топливо из бака, установленного ниже ручного насоса на 1 м.

Проверьте насос на герметичность, подводя воздух под поршень при давлении 200-300 кПа (2-3 кгс/см2) в течение (5-6) секунд с предварительным смачиванием полости дизельным топливом.

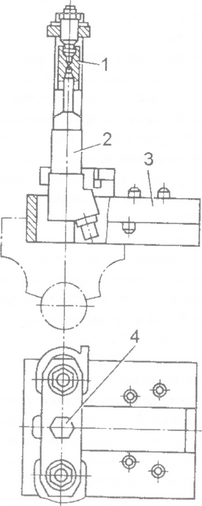

Для разборки форсунки используйте приспособление И801.20.000. Зажмите станину 3 (см. рисунок 77 - Разборка форсунки) приспособления в тисках, установите форсунку 2 в паз станины распылителем вверх. Вворачивая болт 4, отожмите распылитель форсунки упором 1, после этого рожковым ключом отверните гайку распылителя.

Вывернув болт 4, извлеките форсунку из приспособления и разберите на части.

Помните, что корпус и игла распылителя подобраны парой и разукомплектованию не подлежат.Предельно допустимый зазор между корпусом и иглой распылителя 0,006 мм.

Рисунок 77 - Разборка форсунки в приспособлении И801.20.000: 1 - упор; 2 - форсунка; 3 - станина; 4 - болт

Увеличение хода иглы распылителя не допускайте более 0,4 мм, диаметр сопловых отверстий распылителя не должен превышать 0,38 мм. Неудовлетворительная работа форсунок вызывается уменьшением давления начала впрыскивания топлива, что объясняется износом сопряженных с пружиной деталей и усадкой пружины, поэтому высоту проставки форсунки при номинальном размере (8,9-9,0) мм не допускайте менее 8,89 мм. При обнаружении на проставке рисок и следов коррозии (используйте лупу с десятикратным увеличением) деталь замените.

К дефектам форсункиотносятся поломка пружины, засорение и износ сопловых отверстий, заедание иглы и износ ее уплотнительной части (вызывает подтекание и плохое распыливание топлива).

Нагар с наружной поверхности распылителя удалите деревянным бруском, пропитанным моторным маслом, или латунной щеткой. Не применяйте острые твердые предметы или наждачную бумагу.

Перед сборкойкорпус распылителя и иглу промойте бензином и смажьте профильтрованным дизельным топливом, после чего игла, выдвинутая из корпуса на одну треть длины направляющей поверхности, при наклоне распылителя под углом 45° должна плавно (без заеданий) опуститься до упора под действием собственной массы. При сборке форсунки гайку распылителя затягивайте, отжав распылитель в приспособлении И801.20.000.

При ремонте топливного бака:

- для обнаружения дефектов (трещины, пробоины и вмятины на стенках, трещины в местах крещения горловины и корпуса сливной пробки, коррозия внутренних поверхностей) промойте бак горячим водным 5%-ным раствором каустической соды, затем - проточной водой для удаления грязи и паров топлива;

- проверьте при давлении до 24,5 кПа (0,25 кгс/см2) герметичность бака сжатым воздухом, для чего закройте все отверстия заглушками, а к корпусу сливного крана подсоедините шланг воздухопровода, погрузите бак в воду и по пузырькам выходящего воздуха определите места течи;

- пробоины и трещины устраните приваркой или приклеиванием заплат. Перед наложением заплат концы трещин засверлите;

- выправьте вмятины стенок бака, для чего к центру поврежденной поверхности приварите железный прут, на свободном конце которого должно быть кольцо, через кольцо пропустите рычаг и выправьте им вмятину. Затем прут отрежьте, а место приварки зачистите.

Большие вмятины устраните следующим образом:на противоположной неповрежденной стенке бака вырежьте окно (по периметру с трех сторон) и отогните вырезанную часть его так, чтобы был свободный доступ внутрь бака. После устранения вмятины отогнутую часть стенки подгоните на место и заварите или запаяйте.

После ремонта проверьте герметичность бакаи окрасьте его снаружи.

Для снятия и разборки направляющего ролика (см. рисунок 56):

- выверните гайки 5 и снимите шкив 1 с осью 6 в сборе;

- снимите упорное кольцо 3, выньте шайбу 7 и выпрессуйте ось 6 с подшипником 2;

- снимите стопорное кольцо 8 и выпрессуйте подшипник 2. Подшипник должен вращаться плавно, без заеданий, резиновое уплотнение не должно иметь повреждений.

Сборкупроизводите в обратном порядке.

Для снятия и разборки натяжной опоры (см. рисунок 59):

- ослабьте натяжение ремней привода вентилятора и снимите их;

- выверните четыре болта крепления натяжной опоры и снимите ее;

- выпрессуйте штифт 5 и выверните гайку 4. Выверните болт-натяжитель 1;

- выверните гайки 2 и снимите шкив 7 вместе с осью 6. Снимите заглушку 11;

- выверните болт 12 и выпрессуйте с оси 6 шкив 7 с подшипником 8;

- снимите упорное кольцо 9 и выпрессуйте подшипник 8.

Заменить изношенные детали. На шкиве не должно быть сколов на поверхностях ручьев для ремней. Подшипник должен вращаться плавно, без заеданий, резиновые уплотнения не должны иметь повреждений. Сборкупроизводите в обратном порядке.

Для снятия и разборки опоры вентилятора с электромагнитной муфгой (см. рисунок 58 - Опора вентилятора с электромагнитной муфтой):

- ослабьте натяжение ремней привода вентилятора и снимите их;

- выверните болты крепления кронштейна подвески радиатора и снимите опору вентилятора с электромагнитной муфтой и крыльчаткой вентилятора вместе с кронштейном;

- выверните болты крепления крыльчатки вентилятора и снимите ее;

- выверните болты крепления опоры вентилятора с электромагнитной муфтой к кронштейну подвески вентилятора и снимите ее;

- разогните усы стопорной шайбы гайки 20 крепления ступицы вентилятора, отверните гайку 20 и снимите ступицу 3 вентилятора;

- разогните усы стопорной шайбы гайки 12 крепления ступицы 13, отверните гайку 12 и снимите ступицу 13 со шкивом 15 привода вентилятора, используя для съема два отверстия М8 в ступице;

- выверните винты крепления крышки 17 подшипника, выпрессуйте подшипник 14 и выньте заглушку;

- выверните болты 8 и снимите электромагнитную катушку 16;

- снимите упорное кольцо подшипника 5;

- снимите вал 7 опоры вентилятора с подшипником 5. Выньте подшипник 19 из корпуса 6. Замените изношенные детали. Толщина фрикционного диска должна быть не менее 4.8 мм. Подшипники должны вращаться плавно, без заеданий, резиновые уплотнения подшипников не должны иметь повреждений. На шкиве не должно быть сколов на поверхностях ручьев для ремней. Сборкупроизводите в обратном порядке.

После сборки отрегулируйте винтами 11 зазор между шкивом 15 и фрикционным диском 9. После регулировки винты законтрите гайками 10. Зазор должен быть (0,5-0,7) мм.

Для снятия и разборки водяного насоса (см. рисунок 54):

- слейте жидкость из системы охлаждения. Снимите ремень привода насоса;

- выверните четыре болта крепления насоса;

- снимите с корпуса уплотнительное кольцо.

Разберите насос, для чего:

- выпрессуйте крыльчатку 7, используя для съёмника отверстие M18x1,5 на торце

ступицы крыльчатки. Выньте кольцо 5 скольжения и манжету 6;

- выпрессуйте при помощи съёмника шкив 2;

- выньте упорное кольцо 1 из корпуса 3, выпрессуйте подшипник 8 и с помощью съёмника - сальник 4.

Сборку и установку насоса производите в обратном порядке. При запрессовке крыльчатки 7 следует выдержать размер Л = (34,8±0,2) мм на диаметре В=98 мм (калибр). Шкив 2 следует запрессовывать заподлицо с торцом вала подшипника 8 (допустимое отклонение ±0,2 мм). Вал исправного насоса должен легко и плавно проворачиваться от усилия руки.

Собранный насос следует испытать на специальном стенде. При частоте вращения шкива 3500 мин-1 шкив должен обеспечить напор не менее 130 кПа (1,3 кгс/см2), подачу не менее 0,009 м3/с при потребляемой мощности не более 4 кВт.

После установки на двигатель крыльчатка насоса не должна задевать корпус водяных каналов, зазор должен составлять (0,4-1,0) мм.

Замену деталей насоса приводите в следующих случаях.

- крыльчатки 7- при эрозионном разрушении лопастей.

- шкива 2 - в случае выкрашивания рабочих поверхностей ручьев.

- сальника 4 - при подтекании жидкости из дренажного отверстия при работе насоса.

- подшипника 8 - при его заедании, заклинивании или стуке при проворачивании.

Проверка работоспособности термостатов:

- слейте охлаждающую жидкость и отсоедините резиновый рукав 15 (см. рисунок 53 -Схема системы охлаждения);

- отверните три болта крепления патрубка коробки 17 термостатов, снимите патрубок и выньте термостаты.

Термостаты не должны иметь повреждений, все детали должны быть прочно соединены между собой.

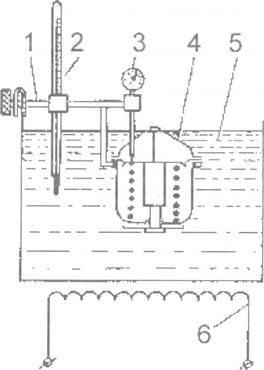

Для проверки термостатов определите температуру начала открытия и величину хода основного клапана 1 (см. рисунок 57 - Термостаты) следующим образом:

- погрузите термостат в подогреваемую ванну с водой (3 л), уровень которой должен быть выше фланца термостата (см. рисунок 78 - Схема установки для проверки термостатов);

- после достижения температуры 70 °С нагревайте воду постоянно с интенсивностью не более 1 °С/мин, перемешивая (используйте ртутный термометр с ценой деления не более 1°С);

Рисунок 78 - Схема установки для проверки термостатов: 1 - кронштейн; 2 - термометр; 3 - индикатор; 4 - термостат; 5 - ванна с водой; 6 - электронагреватель

- проверьте индикатором начало открытия клапана термостата - это температура, при которой ход клапана составит 0,1 мм.

Термостаты должны начинать открываться при температуре (78 - 82)°С и полностью открыться при (91 - 95)°С.

Величина полного хода клапана должна быть не менее 8,5 мм.

При эксплуатации допускается:

- температура начала открытия клапана (77 -83)°С, полного открытия - (90 - 96)°С;

- уменьшение хода клапана до 6,8 мм.